英语原文共 12 页

用离散元法对实验室尺度螺旋混合机中颗粒混合的数值研究

摘要:本文采用离散元法模拟颗粒流动,研究了实验室规模双螺杆混合机的混合性能。在已有实验的基础上,采用多分散生物质和玻璃珠颗粒进行模拟。利用实验数据中颗粒分布的目测和颗粒停留时间的统计分析,进行模型验证。统计分析表明,实验与模拟生物质颗粒平均停留时间相差最大9.8%,目测观察表明,模拟捕捉到了实验中观察到的颗粒混合趋势。结果表明,通过在塞流反应器内的流动时间无量纲化的颗粒平均混合时间在1.008 ~ 1.172之间,随着生物质进给量的增加,颗粒平均混合时间趋于1。轴向混合指数剖面呈现混合-分离-混合振荡模式。增加螺距不利于搅拌性能;降低固体颗粒进给速率,降低混合程度;生物质与玻璃珠粒径比的增加降低了混合性能。二元的、单粒径的生物质和玻璃颗粒混合物与多元混合物的比较表明,二元体系与多元体系具有相似的混合模式。这些结果表明,DEM是设计和仿真双螺杆混合系统的一种有价值的工具。

关键词:离散元法 双螺杆混合机 混合指数 多元混合物 颗粒混合

介绍

螺旋输送机/混合机常用于制药、食品加工、矿物加工、建筑和可再生能源生产等行业的固体处理过程。通常单螺杆或双螺杆安装在壳体中,螺杆的旋转导致固体散装材料的运输和混合。螺杆混合机的可处理的物料范围广,吞吐能力高,输送颗粒停留时间分布较窄的优点,使螺杆混合器适合作为生物质预处理设备和热解器,用于热化学法将生物质转化为生物燃料。实验研究表明,流化床反应器与双螺杆热解器的产油性能具有可比性。

在螺杆混合机中,通过机械搅拌实现相对均匀的颗粒分布是保证最终产品质量或加强螺杆干燥机和热解机中热传递等其他输送过程的关键。颗粒偏析是与颗粒混合相反的过程,它是由于颗粒的大小、形状、密度或其他颗粒性质的差异而自然产生的,尤其是在平台上进行机械搅拌时。目前机械混合机的设计往往依赖于经验公式或已有知识。例如,在热解器的设计中,基于工程知识,采用了双螺杆设计而不是单螺杆设计。由于螺杆热解器在螺杆几何形状和操作条件对混合性能影响的知识有限,需要反复测试最佳操作条件。定量评估螺旋混合机的混合性能是设备设计或比例放大成功的必要条件。

基于采样、X射线跟踪、正电子发射粒子跟踪(PEPT)和数字化图像分析等实验方法,固体颗粒混合过程已被进行了分析。Tsai和Lin定性研究了螺杆参数(螺距、叶片外径、叶片厚度和轴径)和工况(转速)对单螺杆给料器混合质量的影响。他们根据[14]更新了取样分析方法,对螺旋干燥机的混合程度进行了定性分析。Kingston和Heindel分析了出口的4个不同端口的样品均匀性,并利用采样方差来表示双螺杆混合机的混合质量。文献[8,9,14]中报道的采样方法只能对螺杆混合机的整体混合质量进行评估,其分析的一些结果相互矛盾。例如,在[9]中,随着沥青含量的增加,颗粒混合程度降低;而在[8]中,颗粒混合程度增加。更先进的颗粒跟踪技术,如PEPT,在表征颗粒流型和量化混合质量方面拥有有巨大的潜力。但是,技术中使用的示踪剂必须发展到所研究的粒子系统需要的规格。密度或尺寸差异将导致示踪剂颗粒与散装颗粒的分离。此外,更先进的跟踪技术价格昂贵,且耗费时间在混合系统的参数研究上。离散元法(DEM)是一种常用的粒子动力学数值模拟方法。这种方法是由Cundall和Strack首先提出的。粒子的运动,包括粒子的位置和速率,是在牛顿运动方程考虑了流体相和其他粒子所施加的接触力、内聚力和阻力等驱动力的基础上进行数值计算的。DEM的优点是粒子运动可以直接求解,不需要流变模型来求解两种流体模型(TFM)中粒子的动量。采用并行计算技术或引入粗粒度模型可以克服DEM计算成本较高的局限性。在[20]中有一些工业颗粒系统离散元仿真的实例。

DEM被广泛应用于螺旋输送机/混合机以及其他类型的混合机的散料输送特性、流动和混合过程的分析。Tanida等人.、Shimizu和Cundall采用DEM模拟螺旋输送机中颗粒的流动和混合。Schutyser 等人将DEM模型的预测结果与使用PEPT在锥形螺旋叶片混合机中研究颗粒流动和混合的实验测量结果进行了比较。他们观察到模型预测和实验之间的匹配良好。并对该装置的混合机理进行了分析和量化。[15,23]中进一步验证了连续混合机建模中的DEM使用,促进了DEM在定量分析犁铧混合机[24]、双螺杆捏合机[25]、带状混合机[26]、对流连续混合机等各种连续混合机混合过程中的应用[27,28]。Owen和Cleary[29,30]利用DEM模拟了单螺杆输送机,考察了工况对设备功耗和进给性能的影响。[31]中进行了类似的研究。他们比较了DEM对质量流动速率的预测与实验测量值,并观察到模型结果与实验结果具有一致性。Pezo等人[32]分析了不同螺杆设计的单螺杆输送-混合机中颗粒的路径,发现在螺杆中添加叶片一般可以增加颗粒的路径长度,实现辅助混合性能。Hou等人[33]研究了内聚力对螺旋进给机颗粒流动动力学的影响。虽然DEM在螺旋输送机/混合机的设计和颗粒系统的流体分析中显示出很大的潜力,但以往的研究大多局限于单分散或单元颗粒系统。对于多分散或多元粒子系统的螺杆混合机,目前还缺乏认识。此外,对双螺杆混合机混合过程的研究较少。

粒径分布在颗粒系统中普遍存在,在数值模拟中,正确考虑粒径分布是准确复现颗粒流体动力学的必要条件。本研究采用DEM研究了多分散生物质颗粒和玻璃珠在实验室级双螺杆混合器中的运输和混合。首先介绍一下DEM方法,下一节将给出评价多组分混合物混合状态的混合指标。然后将DEM预测结果与实验研究[34]进行对比,通过对颗粒分布和颗粒停留时间的对比,验证DEM模型的有效性。不仅研究了不同螺距、螺杆转速和生物量进给速率对双螺杆混合机混合性能的影响,还研究了生物质和玻璃珠粒径比的不同对颗粒系统混合性能的影响。

模型简介

2.1模型系统

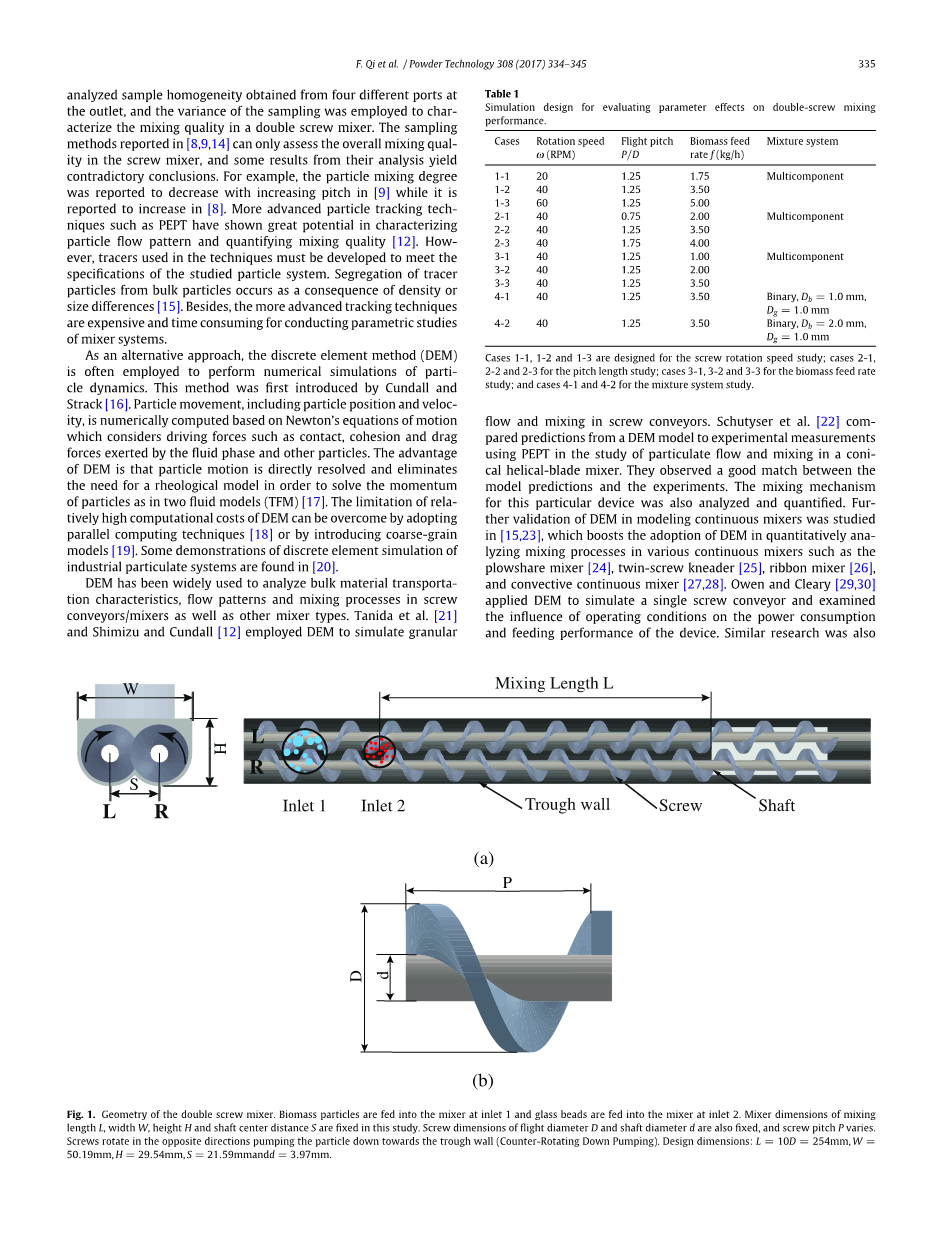

双螺杆混合机模型的几何形状如图1所示。槽里装了两个螺旋体。左旋螺杆叶片在左侧,右旋螺杆叶片在右侧。如图1所示,当左螺杆顺时针方向旋转,右螺杆逆时针方向旋转时,物料沿轴向从进口侧向前推至出口侧。在横断面上,物料被向下泵送至搅拌机中心的槽壁。这种物料在双螺杆混合机中的流动模式通常被称为反向旋转下泵。本研究中螺杆转速为20 ~ 60 转每分钟。

搅拌机的主要尺寸为搅拌长度L、搅拌槽宽度W、搅拌槽高度H、轴中心距S。槽底部的曲率可以由槽宽和两轴之间的中心距离来计算。装配螺旋体的主要尺寸有外径D、轴径D、螺距P。槽底与螺杆叶片之间的间隙可以通过叶片直径和槽的尺寸来计算,通常小于颗粒直径。在本研究中,除螺距外,所有尺寸均保持不变,以研究螺距对混合性能的影响。

如图1(a)所示,有两个入口分别将入口1的生物质材料(红橡木)和入口2的玻璃珠送入混合机。在实验研究中,生物质粒径从500micro;m到6350micro;m不等,玻璃微珠的粒径范围为300 ~ 500micro;m。在仿真中,用球形颗粒来表示生物质和玻璃颗粒。将直径为1.0 mm、1.5 mm、2.5 mm、3.5 mm、4.5 mm、5.5 mm的生物质颗粒按质量均匀分布建模为生物质原料,玻璃珠颗粒采用直径为1.0 mm的单粒径颗粒。在所有的实验条件下,均将生物质与玻璃珠的进给比固定在1:10。通过改变进给速率,可以达到不同的填充率。为了避免进给频率对分析的影响,每当改变螺杆转速、螺距长度或进给速率时,生物质和玻璃珠的进给频率均按生物质进给速率进行相应的缩放。

在数值实验中,改变了螺杆转速、螺距和生物质进给速率三个参数。表1显示了为了研究这三个参数对混合机中混合过程的影响而进行的仿真工况。表中1-1、1-2、1-3为螺杆转速研究;工况2-1,2-2和2-3对螺距进行研究;工况3- 1,3 - 2,3 -3用于固体质量进给速率的研究。当改变转速或螺距时,调整固体质量进给速率,以保持相同的填充率和1:10的生物质-玻璃珠质量流量比。对两个二元系统(工况4-1和4-2)也进行了建模,并与多元系统进行了比较。在工况1-2中,模拟过程中平均有14200个生物质颗粒留在混合机中,同时,平均有101400个玻璃珠建模在混合机中。由于保持了恒定的填充率,在工况1- 1,1 - 3,2 - 1和2 - 3中的仿真粒子数与工况1-2中的仿真粒子数接近。在工况 3-1中,仿真颗粒是大约5400个生物质颗粒和34100个玻璃珠。工况 3-2中粒子平均约为9100个生物质粒子和60000个玻璃珠。

表1

评价参数对双螺杆混合性能影响的仿真设计

工况1-1、1-2、1-3为螺杆转速研究设计;工况2-1、2-2、2-3为螺距长度研究;工况3-1、3-2、3-3为生物质进给速率研究;以及混合系统研究的工况4-1和4-2。

2.2离散元法(DEM)

离散元法(DEM)是一种数值技术,用于求解包含粒子集合的粒子系统中的每个粒子运动。利用先进的颗粒尺度模型也可以在颗粒尺度上解决传热和化学反应问题,扩展了DEM的能力。在粒子动力学方面,本文的DEM模型是基于LIGGGHTS中实现的号称软球的方法。该方法允许粒子在碰撞时发生重叠,然后根据接触点的局部变形过程,利用线性弹簧阻尼模型和Hertz-Mindlin非线性模型等力-位移规律计算接触力。基于文献[39,40]中提出的原始方法,本研究采用了LIGGGTHS中的Hertz-Mindlin模型。利用牛顿方程和欧拉方程对球形粒子的平动和转动进行数值求解,写作

, (1)

, (2)

式中,和 (=2/5)分别为粒子i的质量和粒子惯性矩。和是粒子的平动速率和旋转速率。式(1)中的力包括粒子i与和粒子i碰撞的周围粒子j之间的接触力,流体力作用在粒子i上的可能阻力,以及重力。作用在粒子i上的力矩包括和。扭矩是由,接触力在颗粒i与颗粒j的接触面方向的分量,切向力产生的。转矩,又称滚动摩擦转矩,是由的正接触力的不对称分布产生的,的另一个分量的方向垂直于接触面。在本研究中,由于阻力主要来自轴的机械扭矩,因此忽略了螺旋混合机物料间的阻力。物料内的机械力通过颗粒-颗粒接触/碰撞和颗粒-壁面接触/碰撞传递。作用于i粒子上的力和力矩的计算公式如表2所示。

为了检测颗粒与复杂的混合机槽壁之间的碰撞,将壁离散成三角形网格。例如,用6816个三角形网格表示每根轴(图1),三角形网格的平均表面积等于半径为0.375 mm的球体的表面积;槽采用6836三角形网格,三角形网格的平均表面积等于半径为0.72 mm球面的表面积;每个螺距长度P/D = 1.25的螺杆用7494个三角形网格表示,三角形网格的平均面积等于半径为0.464 mm的球体的表面积。表面离散法很好地恢复了表面曲率,对仿真结果影响不大。球面颗粒与三角形网格之间的接触力计算类似于球面颗粒与球面颗粒之间的接触力计算。利用表2所示的方程,可以将三角形网格的半径和质量设置为较大的数值。叶片和轴的旋转也可以在LIGGGHTS中完成。

DEM模型中的材料性质和力学性能如表3所示。为了减少计算时间,一般采用较小的材料杨氏模量。将不同材料之间的摩擦系数设为相同的值,以生物质颗粒平均停留时间为基准,与单工况下的实验研究[34]进行对比(表1所示的工况1-2)。所有材料的滚动摩擦系数也都保持不变。

图1. 双螺杆混合机的几何形状。生物质颗粒在入口1被送入混合机,玻璃珠在入口2被送入混合机。本研究确定了混合长度L、宽度W、高度H和混合轴中心距S的尺寸。叶片直径D和轴径D的螺杆尺寸也固定,螺距P变化。螺旋体向相反方向旋转,将颗粒泵入槽壁(反向旋转向下泵入)。设计尺寸:L = 10D = 254mm, W = 50.19mm, H = 29.54mm, S = 21.59mmandd = 3.97mm。

表2

DEM中接触力和扭矩计算模型

表3

生物质和玻璃在离散元模型中的材料属性

a 红橡木是生物质颗粒的原料。混合机结构采用丙烯酸塑料。

b 以质量为基础的均匀分布,粒径均相等。

C 这一行表示同一材料之间的恢复系数。红橡木与玻璃的系数为0.4。红橡木和丙烯酸塑料的系数是0.4。玻璃与丙烯酸塑料的系数为0.9。

2.3混合指数

在该体系中,生物质颗粒之间存在粒径差异,生物质与玻璃珠之间存在密度差异,颗粒偏析是这些共同作用的结果。我们发现材料密度差引起的颗粒偏析对混合性能的影响更大。为了量化生物质与玻璃珠的混合程度,考虑了一种玻璃珠与生物质混合的伪二元混合物。混合指数表示为:

, (3)

其中,和分别为混合物的组合方差和完全分离混合物的组合方差。计算方法如下:

, (4)

, (5)

式中,N为采样单元格数。为细胞内玻璃珠质量分数,如图2所示。是所有采样单元中玻璃珠质量分数的平均值。是考虑不同采样大小影响的权重因子,大小为一个单元的总固体体积除以所有采样单元的总固体体积。p为玻璃微珠总质量流量与固体总质量流量之比。为玻璃珠实际密度,rho;为玻璃与生物质混合物的平均密度,计算结果为

, (6)

式中,为生物质实际密度。样品间的成分差异较大,导致值较大。当混合物完全分离时,达到的上限。相反,当混合成分均匀时,的下限值为0.0。

资料编号:[4940]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。