英语原文共 14 页,剩余内容已隐藏,支付完成后下载完整资料

直齿锥齿轮接触疲劳和弯曲疲劳的有限元分析

武汉理工大学汽车工程学院汽车工程学院,湖北重点实验室,武汉430070

翻译后摘要:这项工作的目的是提出一个三维有限元模型的理论组装直齿锥齿轮副的齿面接触疲劳和弯曲疲劳的牙齿根。基于累积疲劳准则和应力寿命方程,研究了齿轮副的接触疲劳和弯曲疲劳的关键啮合状态。通过将计算结果与仿真结果进行比较,验证了该模型的可靠性。对不同载荷下的接触疲劳应力和弯曲疲劳应力的变化进行了分析。此外,在直齿锥齿轮副的疲劳寿命和主疲劳失效模式下,对驱动小齿轮和从动齿轮副的作用进行了评价。结果表明:驱动小齿轮的疲劳失效是直齿锥齿轮副的主要疲劳失效,弯曲疲劳失效是驱动小齿轮的主要疲劳失效。

关键词:直齿锥齿轮;有限元;接触疲劳;弯曲疲劳

1引言

直齿锥齿轮广泛应用于汽车、机床等机械工具中,由于传动平稳、承载能力强等优点,在交叉轴间传递动力和运动。但在现代工业中,设计人员通常受到了齿轮的要求,即齿轮在高速时应以高的速度和高的速度进行高负荷的要求。因此,研究齿轮的接触疲劳和弯曲疲劳是保证齿轮可靠设计的关键。一般情况下,在反复加载的情况下,可能会出现2种牙齿的疲劳破坏,即牙齿表面的点蚀和牙根的牙折。究其原因,研究齿轮的接触疲劳应力和弯曲疲劳应力对预测齿轮的疲劳失效具有重要意义。

目前,一些学者已经通过分析和实验的方法研究了齿轮的接触疲劳和弯曲疲劳的方法[ 1-14 ]。这些研究为齿轮的滚动接触疲劳破坏和弯曲疲劳失效的研究提供了重要的指导。尤其需要注意的是,一方面,这些研究的大部分直接进行疲劳破坏区的化学分析、显微硬度测定和金相检验,研究了表面点蚀、表面涂层、晶粒尺寸、材料韧性、裂纹萌生和扩展、齿轮几何精度高、轴偏心和装配变形等实验方法对齿轮疲劳失效的影响。另一方面,现有的研究主要集中在一个等效模型的双缸模拟表面疲劳过程中的接触面积的齿轮,齿轮的弯曲疲劳分析和裂纹萌生和扩展的齿轮和残余应力,金属材料性能和夹杂物的大小在齿轮的疲劳失效分析方法。然而,人们对金属微观结构和疲劳裂纹萌生和扩展等问题进行了较为广泛的研究,从而忽略了疲劳应力对齿轮寿命的影响。此外,一个等效模型的双缸不符合实际的齿轮模型。基于三点弯曲载荷法的齿轮应力分布规律与齿面实际应力分布不一致。因此,有必要开发一个齿轮的三维有限元模型分析真正接触疲劳和弯曲疲劳。

在这项工作中,一个直齿锥齿轮的三维有限元模型,利用ANSYS有限元分析软件环境下开发。根据累积疲劳判据,对直齿锥齿轮副的重要啮合状态进行了研究,并通过与仿真结果的比较,验证了所提出的三维有限元模型的可靠性。在可靠的三维有限元模型的基础上,分析了不同载荷下轮齿的接触疲劳应力和弯曲疲劳应力。运用应力寿命方程,研究了接触疲劳寿命和弯曲疲劳寿命。所获得的结果提供了有用的指导方针,更好地理解齿轮的疲劳。此外,它也有助于确认疲劳寿命的影响,齿轮齿的疲劳寿命。

2几何模型的计算机化设计

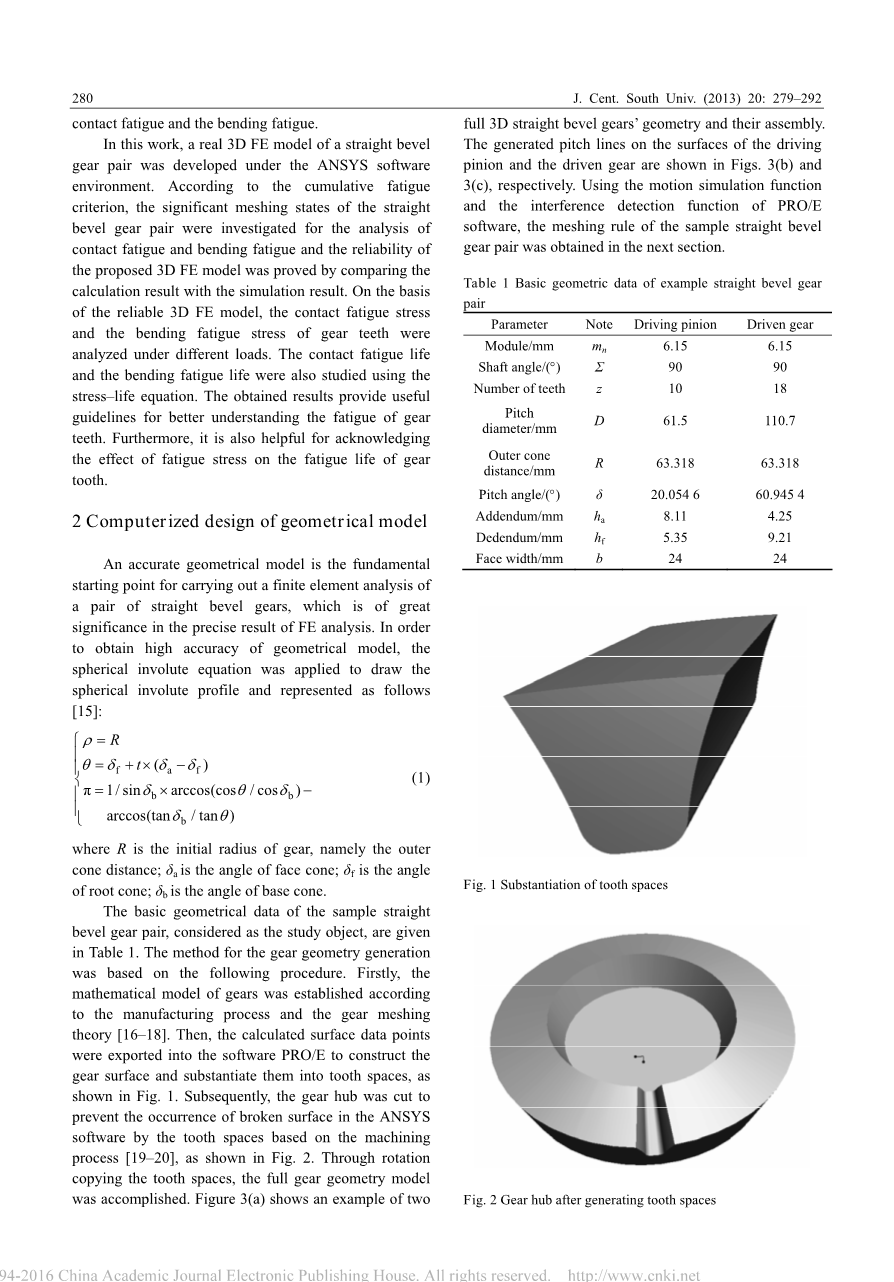

精确的几何模型是对一对直齿锥齿轮进行有限元分析的基本出发点,在有限元分析的精确结果中具有重要意义。为了获得高精度的几何模型,球面渐开线方程应用于绘制球面渐开线齿廓。作为研究对象的样本直齿锥齿轮副的基本几何数据,在表1中给出。基于以下过程的齿轮几何生成方法。首先根据加工过程和齿轮啮合理论,建立了齿轮的数学模型,齿轮啮合理论为。然后,计算出的表面数据点被出口到软件中的亲/电子构建齿轮表面,并证明它们为齿空间,如图1所示。随后,齿轮套被中基于蓝牙19–20加工过程[所]ANSYS软件中的不平衡所打破,如图2所示.通过旋转复制牙空间几何模型,所有齿轮都完成了。图3(a)是两个关于直锥齿轮全三维几何和它们的组装的例子。沥青表面生成驱动齿轮驱动小齿轮上面的线条并且将他们展现在下图3 3(b)和(c)中。利用运动仿真函数和软件的干扰检测功能,在下一节中得到了直齿锥齿轮副的啮合规律。

图1 齿空间实体

图2齿形空间后的齿轮轮毂

图3生成的全三维直齿锥齿轮几何及其装配(a)、齿面齿面上的齿面(b)、齿面上的齿形线的示意图(c)

3确定啮合间隔的研究

在载荷作用下,直齿锥齿轮的基本啮合特性是啮合齿对的周期性变化。在这项工作中设计的齿轮传动,这种变化是在图4表示。

图4 示意图

如图4所示,三对齿,名为齿对,-1,0, 1,分别为描述啮合过程。起初,齿–1承担所有的负载在单对齿面接触区,当传送点P1达到,齿0对进入网格使负载共享的齿,–1齿的双齿接触区双相接触。当传送点P2达到,齿–1退出了网格。同时,突然传来的总载荷为齿对0和齿对0的单齿接触区开始。同样,负载和运动将被发送从齿对0到齿对 1。在这里,转移点P3和P 4代表从事齿 1和啮出齿0,分别。因此,在啮合过程中,双齿接触区单、双齿接触区交替出现。

其结果是,一个啮合周期的时间间隔,其中包括双齿接触区二和一个单一的对齿接触区(图4),在这项工作中确定调查。转移点P1和P3分别作为开始的临界点和一个啮合周期的分析因此,整个啮合周期包含一个单独的齿对接触区和双齿接触区。

4建立有限元模型的疲劳分析

在这项工作中提出的疲劳分析模型的基础上的假设,即材料是均匀的和各向同性的,即,没有缺陷或损坏的材料,并没有表面处理,划伤和加工痕迹,可以导致增加额外的齿轮齿附加应力的齿面。

一个直齿锥齿轮没有安装误差模型和八节点六面体等参单元进行。材料经淬火和弹性模量E = 2.056 7 105 MPa的性质,40Cr调质钢,泊松比mu;= 0.3。齿轮之间的摩擦系数为0.15,转矩T,用于驱动小齿轮,可在疲劳分析需求的基础上确定。

加载的齿面接触条件是一类特殊的不连续约束,允许从一个实体到另一个实体的力量,只有当两个表面接触。在商业软件ANSYS接触对的功能是可以检测到的两表面接触并应用相应的接触约束。通过有限元分析,最大齿面接触应力和轮齿根部最大弯曲应力为282MPa。

目前的有限元模型的开发方法有以下五个步骤:

- 三维几何模型显示在图3(a)的IGES格式是ANSYS软件进口,然后在每个牙分为四部分中间的两个表面分割为独立的网格方便进行下一步。该模型是一啮合齿对在图5和组装的全部直齿轮模型对冰展示在图6。

图5对啮合齿对的影响

图6直齿锥齿轮副的全装配模型

- 输入的齿轮啮合参数。

对直齿锥齿轮的有限元网格划分模式进行了一些适当的参数的控制,即确定应在何处,在何处应大致划分。因此,在这项工作中,牙齿的接触面积和牙齿的根进行了精细划分。齿轮的有限元法网格划分模式可以简单地通过改变这些值来改变有限元法网格划分参数。在一个字,一些合理的值,这些有限元法网格划分参数有利于提高模拟结果的准确性,减少计算时间。网格划分模型的啮合齿对的是如图7所示完成,和全网的直齿锥齿轮副进行分割模型在ANSYS中(图8)。

图7啮合齿对啮合分型

图8直齿锥齿轮副的全网划分模型

- 为齿轮组接触。在接触区域中不需要的负载分布的假设,因为接触算法[ 25 ]的一般的计算机程序,以获得的接触面积和应力施加转矩的驱动齿轮,而被认为是在休息的驱动齿轮。因此,接触对(一个接触对包括一个目标表面和一个接触面)被定义在接触位置时,齿对是在啮合状态。一般将有较大曲率的表面作为接触面,将小齿轮的齿面作为接触面,被定义为目标表面的齿面。2对齿在同一时间接触的接触对的接触对的9个定义。通过删除或添加接触对,可以实现单齿对啮合或多齿对啮合的模拟。

图9接触双齿对的定义

- 定义约束条件,以下的是一些想法:

(1)在从动齿轮的底部边缘上的节点被认为是固定的。

(2)在驱动小齿轮的底部边缘上,径向和轴向自由度是固定的,只有合理的自由度被设定为自由。约束条件的设置,在圆柱坐标系中自动完成,如图10所示。

图10驱动齿轮和从动齿轮的约束条件

5)适用于转矩的驱动齿轮。在驱动小齿轮的每个节点上,在旋转方向上的每一个节点上的力等于工作扭矩不适用于驱动小齿轮。被定义为在哪里n(= 9800)是在驱动齿轮和路的底部边缘的节点的数目(= 8.095)毫米的底部边缘的半径。自动加载的力,如图11所示。虽然只有部分的有限元模型,如图11所示,整个齿轮模型中使用的真实的有限元分析。

图11驱动齿轮在转动方向上的每一个节点上的力的加载

5比较疲劳应力和疲劳极限

5.1比较疲劳应力和疲劳极限之间的驱动齿轮

的接触疲劳应力和弯曲疲劳应力的驱动小齿轮相比,接触疲劳极限和弯曲疲劳极限,分别示于图12。

图12驱动小齿轮疲劳应力与疲劳极限的比较

图12所示的驱动小齿轮的疲劳应力和疲劳极限之间的比较。从图27中可以发现,当工作扭矩为165Nm左右时,接触疲劳应力达到接触疲劳极限,从而驱动小齿轮的使用寿命进入接触疲劳寿命区。当工作扭矩为175Nm左右时,弯曲疲劳应力达到弯曲疲劳极限,从而使驱动小齿轮的使用寿命进入弯曲疲劳寿命区。当工作扭矩不连续增加时,驱动小齿轮的使用寿命是在接触疲劳寿命区和弯曲疲劳寿命区。

5.2比较疲劳应力和疲劳极限

从动齿轮也认识到在工程机械驱动齿轮的疲劳失效的重要,因此,接触疲劳强度和弯曲疲劳应力与从动齿轮的接触疲劳极限和弯曲疲劳极限,相比分别为图13所示:

图13从动齿轮疲劳应力与疲劳极限的比较

图13所示为从动齿轮的疲劳应力和疲劳极限之间的比较。从图13中可以发现弯曲疲劳应力随工作扭矩的增加而达到弯曲疲劳极限,从而使从动齿轮的疲劳寿命进入弯曲疲劳寿命区。当工作扭矩不连续增加时,接触疲劳应力达到接触疲劳极限,从而使从动齿轮的疲劳寿命进入接触疲劳寿命区。随后,从动齿轮的疲劳寿命是弯曲疲劳寿命区和接触疲劳寿命区。

6疲劳寿命分析

6.1小齿轮疲劳寿命分析

驱动根据疲劳累积准则和Basquin关系,在有限的生活区域获得完整的接触疲劳寿命和完整的驱动小齿轮的弯曲疲劳寿命,如图12所示。

图14驱动小齿轮接触疲劳和弯曲疲劳寿命的完整寿命

图14说明了在有限的生命区域内,驱动小齿轮的完全接触疲劳寿命和完全弯曲疲劳寿命。从图14中可以清楚地接触疲劳寿命和完全弯曲疲劳寿命随工作扭矩的增加而完全接触疲劳寿命总是大于当工作扭矩大于175Nm时的疲劳寿命,因此,理论上装配直齿锥齿轮副的使用寿命主要取决于有限生命区内的驱动小齿轮的弯曲疲劳寿命。

6.2从动齿轮疲劳寿命分析

根据传动比和接触疲劳寿命计算,计算出接触疲劳失效或驱动小齿轮弯曲疲劳失效时所使用的弯曲疲劳寿命。因此,对于从动齿轮,完全的疲劳寿命和疲劳寿命也在图15中表示。

图15说明了在有限的疲劳寿命和疲劳寿命的基础上获得的传动比为传动齿轮传动齿轮的疲劳寿命。在不同载荷作用下,完全弯曲疲劳寿命总是小于完全接触疲劳寿命。因此,当从动齿轮的疲劳失效发生时,弯曲疲劳失效是疲劳失效的主要原因之一。此外,所使用的接触疲劳寿命和所使用的弯曲疲劳寿命均小于完整的接触疲劳寿命和完整的弯曲疲劳寿命,分别。因此,从动齿轮的疲劳失效的概率是非常小的基础上相同的齿轮材料的驱动小齿轮。

7结论

- 最大的接触疲劳应力是在附近的沥青线和最大的弯曲应力发生在单齿接触的最高点。此外,在5.76ordm;旋转角度对工作齿啮合状态,20.25和34.74是至关重要的ordm;ordm;接触疲劳分析和疲劳分析。

- 最大接触疲劳应力和齿轮的最大弯曲疲劳应力随工作扭矩的增加而增加,而驱动小齿轮的疲劳应力始终大于从动齿轮的疲劳应力。

- 传动小齿轮的疲劳失效是工程机械中直齿锥齿轮副的主要疲劳失效,弯曲疲劳失效是驱动小齿轮的主要疲劳失效。此外,从动齿轮的同一齿轮材料的疲劳失效的概率是非常小的,当从动齿轮的疲劳失效发生时,可以是主疲劳失效。

- 驱动小齿轮的使用寿命,首先进入接触疲劳寿命区,随后进入疲劳寿命区,随着工作扭矩的增加,从动齿轮的使用寿命先进入弯曲疲劳寿命区,随后进入接触疲劳寿命区。

5)随着工作扭矩的增加和直齿锥齿轮副的使用寿命的增加,其完全接触疲劳寿命和完全弯曲疲劳寿命的增加主要依赖于驱动小齿轮的弯曲疲劳寿命。此外,对于从动齿轮,所使用的接触疲劳寿命和所使用的弯曲疲劳寿命分别小于完整的接触疲劳寿

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[152447],资料为PDF文档或Word文档,PDF文档可免费转换为Word