英语原文共 11 页

摘要:

海洋网络在全球货物运输中的作用越来越大, 要求增加能源资源, 同时助长与气候变化有关的排放。本文研究了港口起重机应用中混合动力总成的优化问题。优化后的系统能够在 '悬挂' 和其他再生制动操作中回收能量。此外, 由于功率缓冲器在为加速操作提供能量方面的贡献, 主要能源可以被较低的额定系统所取代。分析了起重机系统的功率流, 计算了节能潜力的价值;然后, 根据起重机的运行要求, 从根本上研究了起重电机的设计;并根据起重机规范, 讨论了不同的储能装置在单源和混合电源配置中的应用。

第一节导言

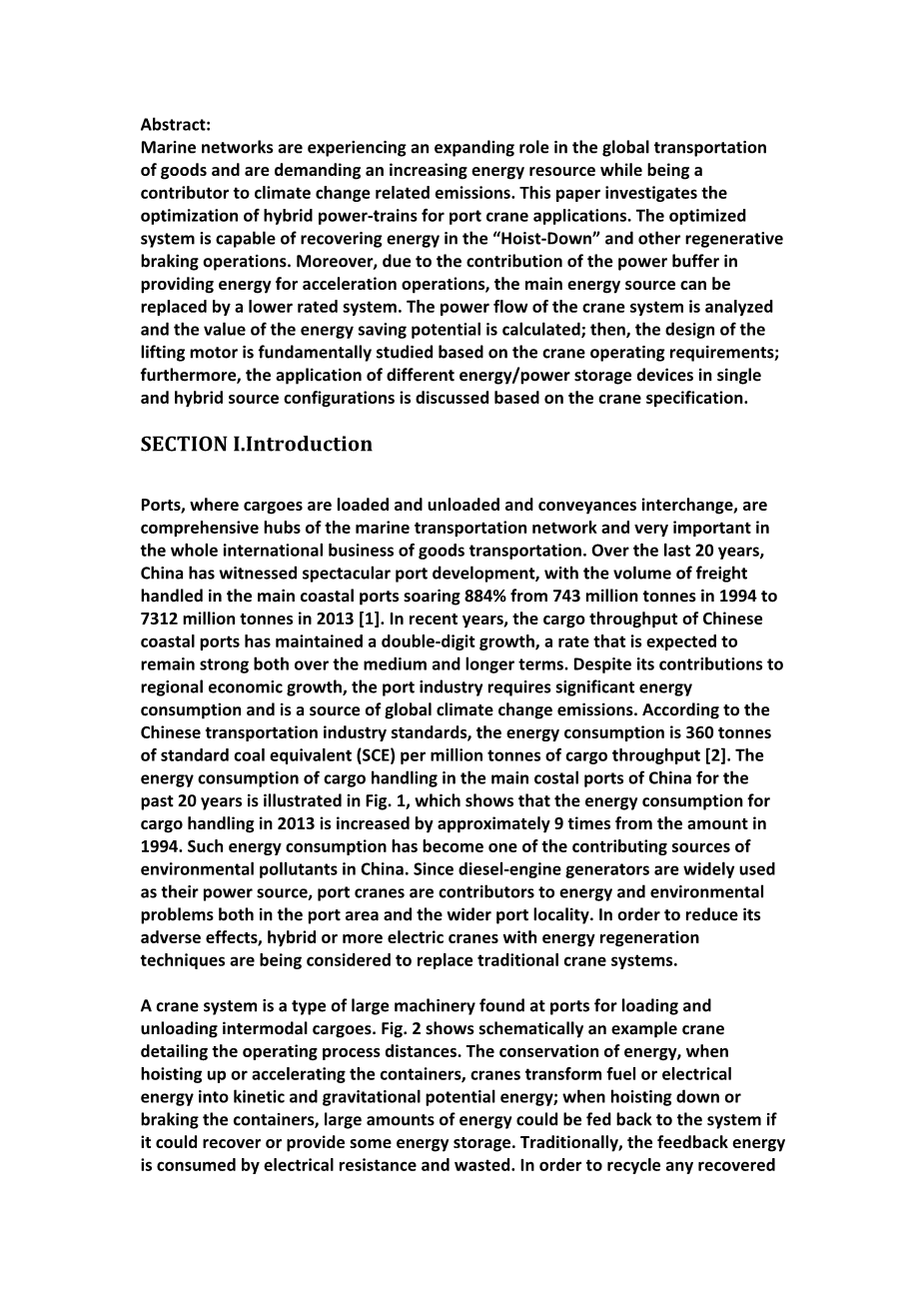

货物装卸和运输交汇处的港口是海运网络的综合枢纽,在整个国际货物运输业务中非常重要。在过去的20年里,中国的港口发展壮观,沿海主要港口的货运量从1994年的7.43亿吨飙升至2013年的73.12亿吨,增长884%[1]。近年来,中国沿海港口的货物吞吐量保持两位数增长,预计中长期内保持强劲增长。尽管其对区域经济增长做出了贡献,但港口业需要大量的能源消耗,并且是全球气候变化排放的来源。根据中国运输行业标准,能源消耗为每百万吨货物吞吐量360吨标准煤当量(SCE)[2]。过去20年中国主要沿海港口的货物处理能耗如图1所示这表明2013年货物处理能耗比1994年增加了约9倍。这种能源消耗已成为中国环境污染物的主要来源之一。由于柴油发动机发电机被广泛用作其动力源,港口起重机是港口区域和更广泛的港口地区能源和环境问题的贡献者。为了减少其不利影响,正在考虑采用能量再生技术的混合动力或更多电动起重机来取代传统的起重机系统。

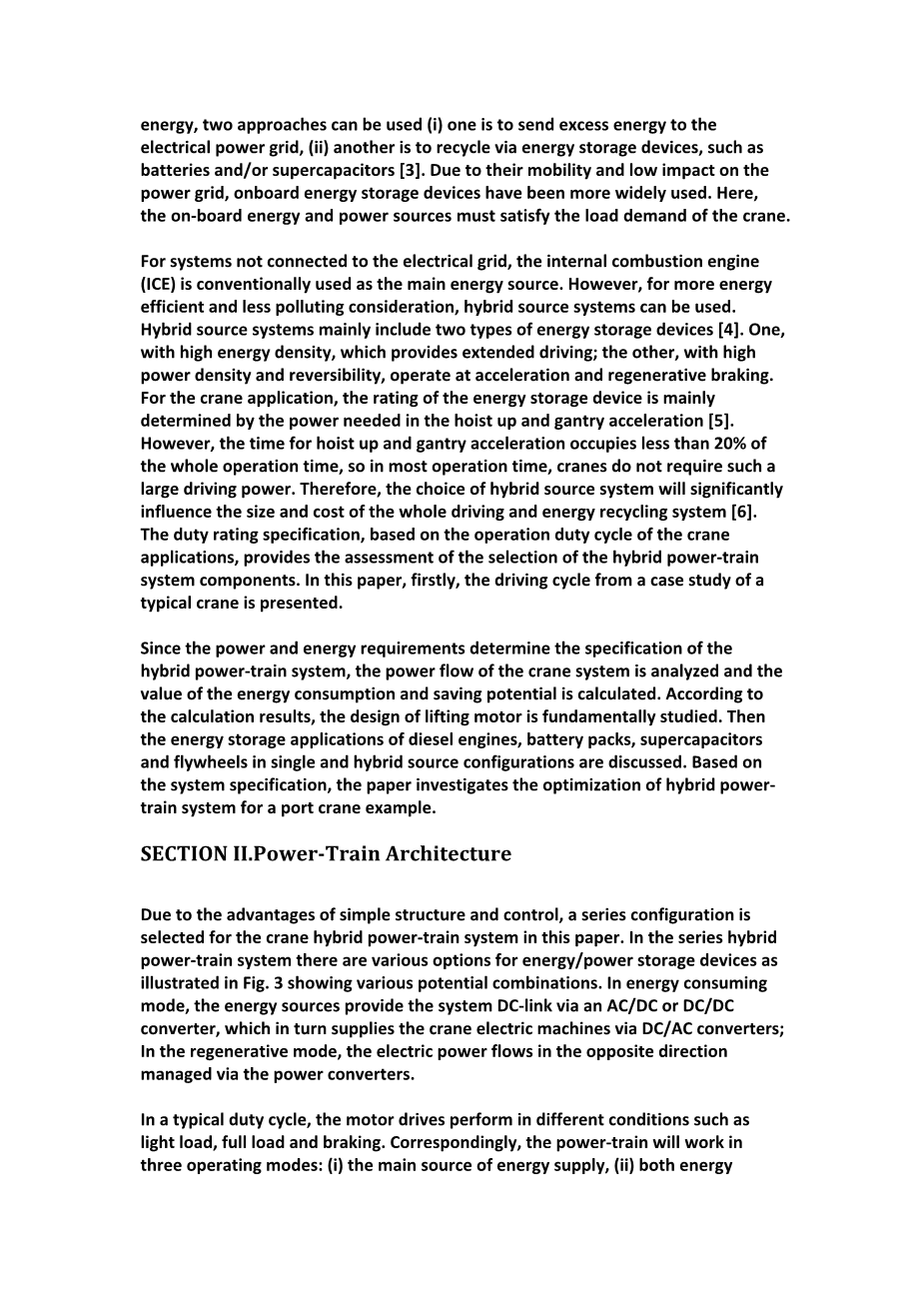

起重机系统是在港口发现的一种大型机械, 用于装卸多式联运货物。图2示意图地显示了详细说明操作过程距离的起重机示例。在提升或加速容器时, 起重机将燃料或电能转化为动能和重力势能;当吊装或刹车容器时, 如果可以回收或提供一些能量储存, 可以将大量的能量反馈给系统。传统上, 反馈能量是由电阻消耗和浪费消耗的。为了回收任何回收的能量, 可以使用两种方法: (一) 一种是向电网输送多余的能量, 另一种方法是通过储能装置 (如电池和超级电容器) 回收 [3]。由于其移动性和对电网的低影响,车载储能装置得到了更广泛的应用。在这里, 机载能源和动力源必须满足吊车的负荷需求

对于未连接到电网的系统, 内燃机 (ice) 通常用作主要能源。然而, 为了提高能源效率和减少污染考虑, 可以使用混合动力源系统。混合源系统主要包括两种类型的储能装置 [4]。一, 具有高能量密度, 提供扩展驾驶;另一种具有高功率密度和可逆性, 在加速和再生制动时运行。对于起重机应用, 储能装置的额定值主要取决于提升机所需的功率和龙门加速度 [5]。然而, 提升机和龙门加速度的时间占整个运行时间的比例不到 20%, 因此在大多数操作时间内, 起重机不需要如此大的驱动功率。因此, 混合动力源系统的选择将对整个驱动和能源回收系统的规模和成本产生重大影响 [6] 根据起重机应用的工作占空比, 对混合动力总成系统部件的选择进行了评估。本文首先介绍了典型起重机的驱动周期。

由于动力和能源要求决定了混合动力总成系统的规格, 对吊车系统的潮流进行了分析, 并计算了能耗和节能潜力的价值。根据计算结果, 对提升电机的设计进行了初步研究。然后讨论了柴油发动机、电池组、超级电容器和飞轮在单源和混合动力源配置中的储能应用。本文以系统规范为基础, 针对港口起重机实例, 对混合动力总成系统的优化进行了研究。

第二节。

动力传动系架构

由于结构简单、控制简单的优点, 为起重机混合动力总成系统选择了一系列的结构。在该系列混合动力总成系统中, 有各种能源/电源存储设备的选项, 如图3所示, 显示了各种潜在的组合。在耗能模式下, 能源通过 ac/dc 或 dc/dc 转换器提供系统 dc-link, 而 AC/DC 转换器又通过 dc/ac 转换器为起重机电机提供服务;在再生模式下, 电力向相反的方向流动, 通过功率转换器进行管理。

在典型的占空比中, 电机驱动器在不同的条件下运行, 如轻负载、满负荷和制动。相应地, 动力总成将以三种运行模式工作: (一) 能源供应的主要来源, (二) 能源和电力缓冲器; (三) 再生制动过程中的能量回收

作为关键部件, 动力储能和电机驱动在动力总成系统中发挥着至关重要的作用。混合动力源的功率和能源供应必须足以满足电力需求, 电机驱动器的额定功率和扭矩速度特性必须满足负载需求。因此, 优化的机器设计和适当的电源选择是实现体积小、重量轻、高性能的动力总成系统的关键。

第三节。系统能量与功率研究为了确定起重机动力总成系统的工作额定值指标, 研究了典型的最大负荷轨道安装龙门起重机的驱动周期。利用起重机动力学的简化模型进行运动学分析, 以估计电机驱动和能源的功率要求。

对于提升机操作, 通过齿轮箱驱动滑轮鼓的提升机将容器上下提升, 假定为简单的固定比。传动系统所需的总力可以表示为:

Ft=Fr mg mdvdt

查看 fr 是驱动鼓与绳索之间的摩擦的源, m 是容器和摊铺机质量, g 是重力加速度, v 是容器速度。然后根据容器速度产率来表示滚筒角速度:

omega;d=vrd(2)

查看源, 其中第低是鼓的平均半径。提升机操作所需的功率派生如下:

Ph=vFt omega;dJddomega;ddt(3)

查看 jd 是鼓惯性的源。因此, 可以计算提升机的输出功率, 即:

P1=w1J1dw1dt PhNGB(4)

查看来源 w1、j1 是提升机的角速度和惯性, ngb 是变速箱的效率。机器扭矩, 然后简单地输出功率除以运行速度:

T1=P1omega;1(5)

查看源确定机器输出功率后, 可以通过考虑器件效率来计算能源所需的功率和能量, 即:

Ps1=P1NCNEEs1=int;Ps1dt(6)(7)

查看 nc 和 ne 分别为转换器和机器效率的源。

根据同样的原理, 机器扭矩和输出功率, 以及能源所需的功率和能量, 可以分别得到。在本案例研究中, 假定变速箱、变频器、机器驾驶和机器生成效率分别为95%、90%、80% 和90%。图4说明了一个占空比提升机操作的速度和功率分布, 图5显示了动力总成所需的功率。表1列出了起重机储能的平均功率和峰值功率需求, 表明起重机、手推车和龙门机的平均功率与峰值功率相差0.08、0.007 和0.038。因此, 为了最大限度地减少系统的体积、重量和成本, 假设功率缓冲器将提供的功率超过峰值功率, 则可以选择主能源供应的额定功率远低于峰值功率。图6显示了提升机扭矩分布和机械特性, 在设计提升机时必须考虑到这一点。

根据简化起重机模型的计算, 对于4小时不间断运行的最大负荷 (40.5 吨集装箱), 能耗为179.4 兆焦耳, 可再生能源潜力为 779.1 mj, 这表明44% 的消耗的能源可以被回收利用。因此, 有必要设计一种用于港口系统节能的混合动力总成系统。

第四节。

提升机设计

- 提升机转速特性

由于其成本低、坚固、结构简单、制造和控制技术成熟的特点 [9], 该提升机采用了 pwm 驱动的感应电机。港口起重机应用的提升机的理想特点是在低速区域上进行负载操作的高扭矩和高速下的低扭矩用于恒功率输送, 如图7所示。角速是满负荷运行的限速, m 是恒功率运行的最大速度。最大速度与拐角速度的比率定义为延长速度比alpha;. 在拐角速度下方, 使用每赫兹 (v2) 恒定电压来保持对机器电磁扭矩的控制。由于电源电压和逆变器调制技术的存在, 定子相位电压幅度有限。如果进一步增加电源频率 f 以延长恒压下的速度范围, 则实现场减弱操作。在现场弱化区域, 机器最大扭矩和拉出扭矩遵循双曲功能 fminus;1和 fminus;2 [10]。因此, 对于恒定的功率操作, 如果需要扩展速度比alpha;, 则拉出扭矩必须是角速度下最大扭矩的alpha;倍。根据图 6(b), 该提升机的速度比为 2, 因此机器的拉出扭矩应设计为最大扭矩的两倍大。

- 提升机电机设计考虑因素

如前所述, 逆变器驱动的感应电机 (idim) 被用作起重机的提升电机。在提升机设计过程中, 需要考虑以下几个因素:

根据第三节的计算, 满负荷情况对峰值功率和最大扭矩的要求分别为330千瓦和 3540 nm。

895 rpm 的拐角速度, 即图 6(b) 中的 93.7 rads, 可以设置为机器的额定速度, 这表明机器的磁极号是6参照 50 hz 基频。

因此, 所需的延长速度比只有 2, 这可以很容易地获得一个普通的感应电机与速度调整控制 [11], 所以没有必要提高拉出扭矩, 而牺牲了其他机器的性能参数牵引电机的设计。不仅如此, 过度设计的拉出扭矩甚至可以减少, 以提高机器功率因数 [12]。

在传统的固定电压固定频率感应电机设计中, 为了满足启动要求, 包括限制启动电流和最大限度地增加启动扭矩, 采用了窄转子和深转子槽, 影响了效率, 降低了启动速度。低速运行中的功率因数。在逆变器馈电系统中, 启动扭矩可以控制, 因此启动电流可以被额定电流 [13] 所取代。因此, 在 idim 中使用宽转子和浅转子插槽更为合适。

一般情况下, 由于 pwm 逆变器驱动引起的高阶谐波, 电机可能会遇到效率下降和损耗, 从而温度、噪声和振动水平增加 [13], [14]。为了抑制高阶谐波, 基本考虑因素是: (一) 增加定子和转子的漏电电抗;(ii) 使用短间距绕组;(iii) 选择转子/定子插槽号 [13]、[14] 的适当组合。

摘要

对门式起重机的机械状态进行监测, 对设备安全管理具有十分重要的意义。根据门式起重机的特点, 设计了一种机械状态无线监测系统, 包括金属结构、回转轴承和减速机的现状。该系统解决了温度漂移、零点设置等金属结构测试中的问题, 并将 gprs dtu 作为传感器的核心部件, 将数据传输到互联网上。该监控系统具有结构简单、精度高、价格低廉、可扩展性高等优点, 对港口公司的设备安全管理具有巨大的应用潜力。该监控系统具有结构简单、精度高、价格低廉、可扩展性高等优点, 对港口公司的设备安全管理具有巨大的应用潜力。

第一节

门式起重机是港口装卸作业的关键设备。在长期冲击载荷的作用下,门式起重机的机械状态会出现许多故障,如回转支承的运行故障,金属结构的裂缝和变形等,这将对安全构成严重威胁。设备和运营商。通过对门式起重机的监控,可以预测金属结构的劣化趋势,并且可以避免突发事故。

采用传统的状态测试方法,管道和电缆(其数量相对于测试点数和金属结构的尺寸)将铺设在起重机结构上。不仅会大量消耗劳动力,金钱和时间,而且信号也会受到电磁干扰的影响。最近,已经引入了一些无线测试方法[1] - [2]。但是,如果这些测试方法用于门式起重机,则应解决温度和零点漂移问题,无线传输性能,如隐形传输距离,衍射能力等,应满足门式起重机的测试要求。

本文设计了门式起重机机械状态监测系统,主要用于减速箱的金属结构,回转支承和油温的测试。随着金属结构的测试,应变芯片P 小号 phi;21基于TDC技术,不再需要高精度的应变桥电阻。零漂和温度补偿可以通过以下方式实现P 小号 phi;21本身。所有数据包括应变,温度和振动分析结果将由每个传感器的相应GPRS DTU传输到互联网。

该系统结构简单,精度高,成本低,传输距离不受限制,易于扩展。它适用于门式起重机的长期在线监测。

第二节监控系统的总体结构和硬件设计

该系统由站点部分(传感器)和远程部分(服务器)组成。现场部分包括应变测试单元(焊接电阻应变计,P 小号 Phi;21,MCU和GPRS DTU),振动测试单元(ICP传感器,恒流源,数据采集模块PCM5111,PC104 / SD701和GPRS DTU),以及温度测试单元(温度传感器/ DS18B20,MCU和GPRS DTU)。监控系统的总体结构如图1所示

GPRS DTU电源开关Q1由MCU控制。它可以实现按需数据传输并降低功耗。为了减少数据流量,根据应变数据的特征(在工作时间变化缓慢,在空闲时间几乎没有变化),当组数据的偏差小于时,数据被压缩。设置值,否则传输所有原始数据。通过实际测试,数据流可以压缩到原始流量的近25%。

锂电池可用于测试单元的电源。根据门式起重机的配电特性,外部维护服务电源或航空灯电源可用于通过内部AC / DC模块为传感器供电。它可以满足长期监测的电力需求。

B.温度测试硬件设计

温度传感器安装在变速箱的出口处。传感器直径小于出口直径。传感器测试头应足够长,以便浸入油中。DS18B20用于该系统,具有以下特点:1)使用1线总线进行多点温度测量; 2)宽温测试范围; 3)精度高; 4)简单的外围电路。温度测试原理如图3所示。

C.振动测试硬件设计

ICP压电传感器用于振动测量。恒流源电路旨在为ICP提供24V / 4mA电源。并通过恒流源的CR高通滤波器,对间接测试信号的直流偏置电压进行滤波。AC测试信号被发送到PC104。分析信号后,分析结果通过GPRS DTU传输到远程服务器。同时,原始数据保存到PC104的DOM和TF卡中。几乎可以保存一个月的数据。振动测试原理如图4所示。

第三节监控系统的软件设计

A.应变测试流程

为了满足精度要求,温度,偏移误差,零点和预热测试补偿寄存器 P 小号 Phi;21需要设置[3]。在正常测试后通过另一个简单的应变测试来实现温度补偿。通过试验,可以得到热敏电阻的电阻变化,可以计算出应变电阻的K因子。TempRate寄存器在测试后设置。选择各

资料编号:[4618]