英语原文共 5 页,剩余内容已隐藏,支付完成后下载完整资料

2021年第五届机器人与自动化科学国际会议

钻井场煤层气车载钻机自动寻孔系统的研究

摘要—煤层气车载钻机自动寻孔系统,包括车载钻机机架、回转器、汽车底盘、支撑油缸、左前支腿、右前支腿、右后支腿、左后支腿、左前移动副、右前移动副、后移动副、钻孔定位装置、左右距离传感器、电液控制系统、信号发生器、信号接收器,远程控制。左前移动副,右前移动副和后移动副由电液系统控制。通过这种方式,车载钻头围绕前后移动副运行,并进行车载钻头的方位角对准和位置调整。左右距离传感器、信号发生器、信号接收器和移动距离的反馈信号形成闭环控制,保证钻机的位置精度。定位板插件通过机械定位提高了移动系统的可靠性。该系统及其实现方法可以使机载钻机在钻井现场快速完成陀螺仪与钻井中心之间的精确对准。通过遥控器,一键控制车载钻机自动寻孔,避免了人工倒车造成的视觉盲区和误差,减少了钻机施工准备和多级钻床定位时间,提高了工作效率,降低了劳动强度。

2021 5th International Conference on Robotics and Automation Sciences (ICRAS) | 978-1-6654-1226-1/21/$31.00 copy;2021 IEEE | DOI: 10.1109/ICRAS52289.2021.9476404

关键词-车载钻机, 自动, 钻孔搜索系统, 远程控制, 电液控制

- 引言

该车载钻机主要用于车载钻机主要用于地下煤层气抽放孔、电缆孔、电缆孔、浅层页岩气钻孔和井下应急救援孔的施工。它具有移动和运输方便、技术适应性强的优点[1-3]。

目前,车载钻机到达钻井现场后,驾驶员需要驱动钻机底盘移动到指定的位置。钻机立起后,机械手判断动力头中心与钻孔位置的偏差,然后放下支架,再次移动底盘,重复操作,直到动力头中心与钻孔中心对齐。然而,车载钻机的尺寸和质量太大(不小于13.6米和50吨),驾驶员的视野有盲区,驾驶困难,在钻井现场寻孔需要很长时间,无法保证对中精度。

对于不能一次钻进的钻孔,需要采用多种工艺方法分阶段钻进,每一阶段钻孔的同心度对钻进质量有重要影响。第一阶段钻孔完成后,车载钻机需要移动,然后在固定套管后,钻机寻找钻孔。动力头中心与孔中心对齐后,进行下一阶段钻孔施工。该方法具有操作繁琐、时间长、精度低、安全性差等缺点。因此,研究煤层气车载钻机自动寻孔系统及其实现方法,对缩短施工周期、提高钻井质量、降低劳动强度、提高施工安全性具有重要意义[4-6]。

- 总体规划设计

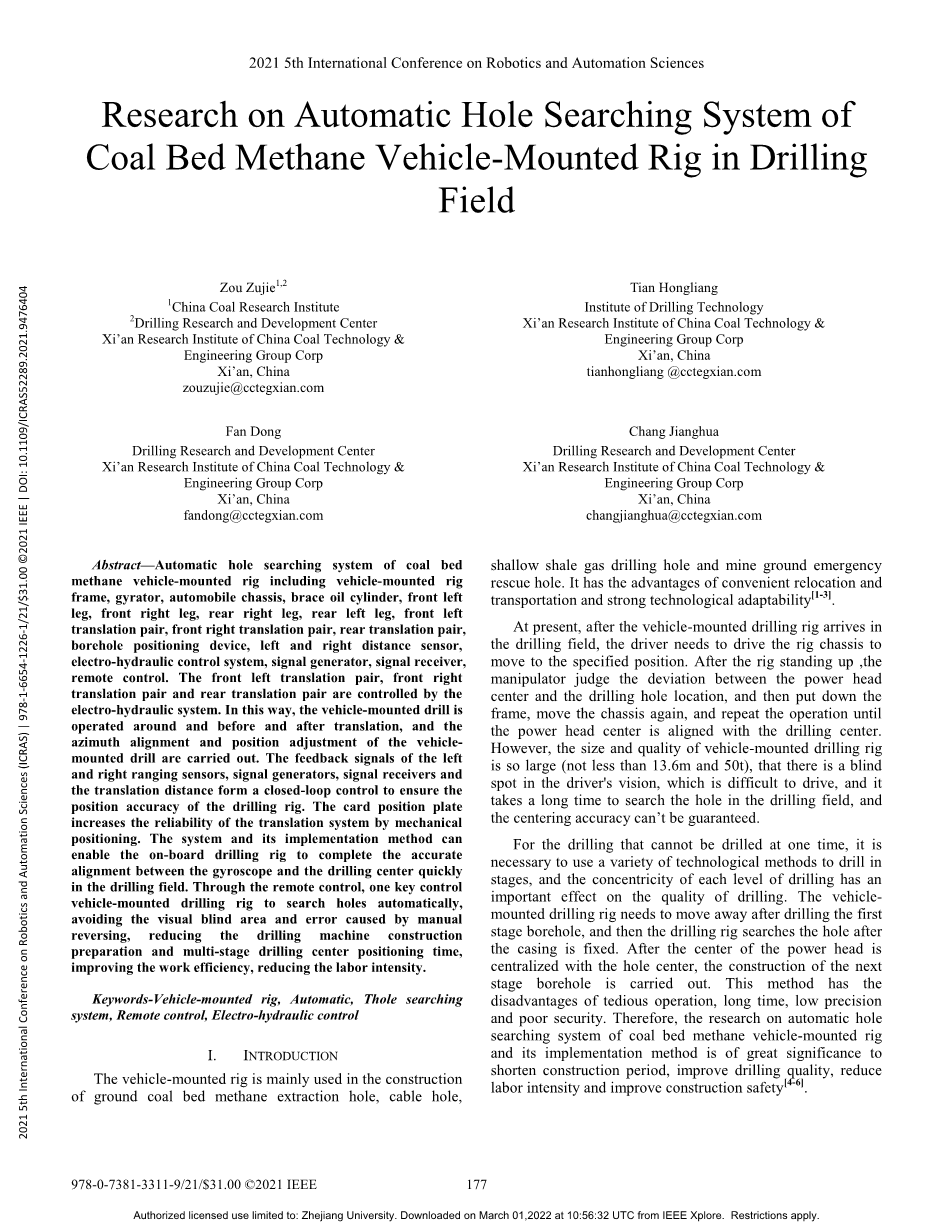

煤层气车载钻机自动寻孔系统由车载钻机机架、回转器、汽车底盘、支撑油缸、左前支腿、右前支腿、右后支腿、左后支腿、左前移动副、右前移动副、后移动副、钻孔定位装置、左右距离传感器、电液控制系统、信号发生器、 信号接收器,远程控制等组成。如图1和图2所示.。

- 左前支腿、右前支腿、左后支腿、右后支腿均为伸缩式气缸结构,可以在任何位置锁定。

1-车载钻机框架;2-回转器;3-汽车底盘;

4-支撑油缸;5-左前支腿;6右前支腿;

7-右后支腿;8-左后支腿;9-左前移动副;10-右前移动副;11-后移动副;

12-钻孔定位装置;13-遥控器

图1.煤层气车载钻机自动寻孔系统原理图

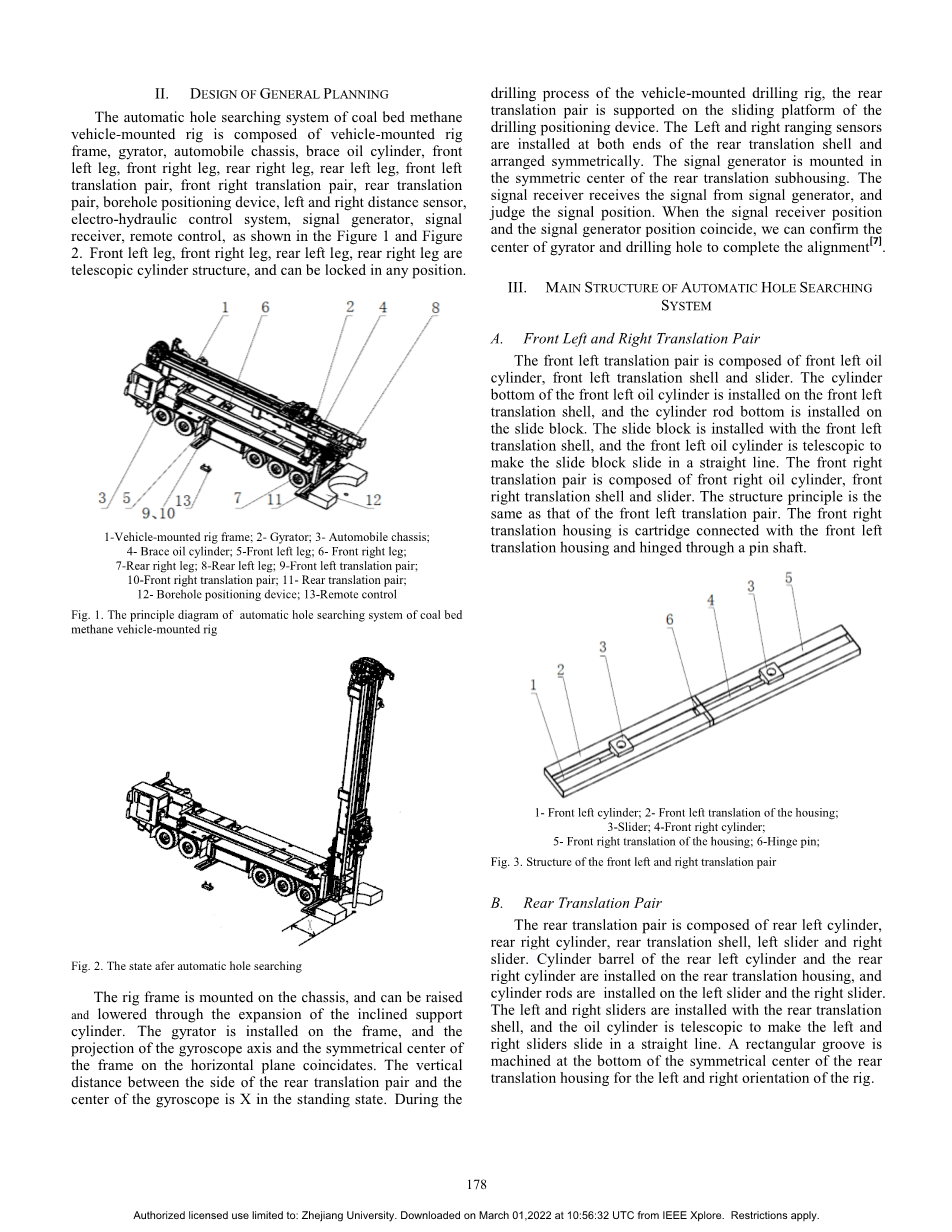

图2 自动寻孔后的状态

钻机机架安装在底盘上,可通过倾斜支撑油缸的膨胀进行升降。回转器安装在机架上,陀螺仪轴与机架对称中心在水平面上的投影重合。站立状态下,后移动副侧面与陀螺仪中心之间的垂直距离为X。在车载钻机的钻孔过程中,后移动副支撑在钻孔定位装置的滑动平台上。左右测距传感器安装在后移动壳体的两端,对称布置。信号发生器安装在后移动副壳体的对称中心。信号接收器接收来自信号发生器的信号,并判断信号的位置。当信号接收器位置和信号发生器位置重合时,我们可以确认回转器和钻孔的中心,以完成对准[7]。

- 自动寻孔系统的主要结构

- 左前和右前移动副

左前移动副由左前油缸、左前移动壳体和滑块组成。左前油缸的油缸底部安装在左前移动壳体上,油缸杆底部安装在滑块上。滑块上安装有左前移动壳体,左前油缸伸缩,使滑块沿直线滑动。右前移动副由右前油缸、右前移动壳体和滑块组成。结构原理与左前移动对相同。右前移动壳体与左前移动壳体连接,并通过销轴铰接。

1-左前气缸;2-左前移动壳体;3-滑块;4-右前气缸;5-右前移动壳体;6-铰链销;

图3.左前和右前移动副的结构

- 后移动副

后移动副由左后油缸、右后油缸、后移动壳体、左滑块和右滑块组成。左后油缸和右后油缸的缸筒安装在后移动壳体上,油缸杆安装在左滑块和右滑块上。左右滑块安装后移动壳体,油缸伸缩,使左右滑块直线滑动。在后移动壳体对称中心的底部加工一个矩形槽,用于钻机的左右方向的控制。

1-左侧距离传感器;2-右侧距离传感器;3-信号发生器;

4-后移动壳体;5-左后汽缸;6-右后气缸;

7-左滑块;8-右滑块;9-矩形槽;

图4.柔性夹持器结构示意图

- 钻孔定位装置

钻孔定位装置由滑动平台、滑动衬板、钻孔定位板、垂直挡板、弹簧和夹板组成。钻孔定位板为半圆形结构,滑动衬垫固定在滑动平台上。垂直挡板用于钻机前后方向的定位。垂直挡板侧面与钻孔定位板半圆中心的距离为Y。弹簧和夹板安装在滑动平台对称中心的沉头槽中。夹板在弹簧的作用下凸出。信号接收器安装在垂直挡板的对称中心。

1-信号接收器; 2-滑动平台; 3-滑动衬垫;4-钻孔定位板;

5-垂直挡板; 6-弹簧;7-夹板;

图5.钻孔定位装置的结构

- 自动寻孔系统

- 电液控制系统原理

电液控制系统包括控制器、前转换单向阀、后转换单向阀、前支腿单向阀、后支腿单向阀、前平移换向阀、后平移换向阀、前支腿换向阀、后支腿换向阀。车载钻机为控制系统提供液压油源。根据左距离传感器和右距离传感器的检测信号,左前支腿、右前支腿、左后支腿、右后支腿、左前油缸、右前油缸、左后油缸、右后油缸可伸缩。遥控器从远程位置控制控制器。通过控制器的顺序动作控制车载钻机向左右、前后滑动。通过方位对准和位置调整,实现了钻井现场的自动寻孔。煤层气车载钻机自动寻孔系统原理如图6所示。

- 左前支腿; 2-右前支腿;3-左后支腿;4-右后支腿;

- 左侧距离传感器;6-右侧距离传感器;7-信号发生器

8-信号接收器;9-左前油缸;10-右前油缸;

11-左后油缸;12-右后油缸;13-控制器;

14-前转换单向阀;15-后转换单向阀;16-前支腿单向阀;17-后支腿单向阀;18-前平移换向阀;

19-后平移换向阀;20-前支腿换向阀;21-后支腿换向阀;

图6.电液控制系统原理图

- 自动寻孔法

步骤1: 钻孔位置确定后,用吊车将钻孔定位装置吊到相应位置。钻孔定位板的半圆中心要求与钻孔中心重合。钻机的方位根据钻井现场条件确定,要求钻孔定位装置的方位与之一致。车载钻机驶入钻井现场。根据钻孔位置,以反转的方式进行初步定位,后移动副的支撑位置落入钻孔定位装置的滑动平台上。

步骤2:遥控器远程控制控制器,打开自动寻孔系统。控制器将前支腿换向阀和后支腿换向阀调整到下降位置。左前、右前移动副支撑在地面上,后移动副支撑在滑动平台上,夹板压入沉头槽中。

步骤3: 左右距离传感器检测移动副左右底部与定位板L1和L2之间的距离。当L1lt;L2时,钻机的整体方向向左倾斜,控制器控制前换向阀向下方平移,平移后的换向阀在中间锁住,左前和右前油缸伸出推动滑块,使左前腿和右前腿向右移,后移动副在滑动平台上滑动,钻机整体向右摆动。油缸行程S完成后,将前换向阀移到顶部位置,前换向阀移到顶部位置后,使左前和右前移动副离开地面,并从相对于支腿的初始位置向左移动。

左前、右前移动副重新支撑在地面上后,将前换向阀移到底部位置,推动整个钻井车再次向右摆动,直到L1=L2,运动停止,钻车的方向对齐。

步骤4: 在接收器接收到信号发生器的信号后,控制器确定信号的方向,当右侧接收器上接受到信号时,钻机的整体位置向右倾斜。控制器控制前后平移换向阀的顶部位置。左前油缸、右前气缸、左后气缸和右后气缸同步向左移动,并在第三步3中气缸行程结束后重复该动作。当信号接收器位置与信号发生器位置重合时,运动停止。

步骤5:缩回左前支腿和右前支腿,将左前和右前移动副远离地面,拆下左前和右前移动副之间的连接销,将左前和右前移动副围绕左前腿旋转90°。将前平移换向阀移到底部位置,左前和右前油缸伸出推动滑块,使左前和右前支腿移动到钻孔中心,后移动副在滑动平台上移动。在步骤3油缸行程S完成后重复该动作。当后移动副的侧面接触垂直挡板时,或夹紧后夹板自动弹出到移动壳体的矩形槽中时,运动停止。车载钻机旋转装置的中心对准钻孔中心,完成自动寻孔。

步骤6:在步骤3中,当L1gt;L2时,整个钻机向右转动,左前和右前移动副中的油缸移动方向相反。重复第三、四、五步,实现自动寻孔。

-

- 步骤1和步骤2;(b) 步骤3; (c) 步骤4;

(d) 步骤5; (e) 步骤5;

图7. 自动寻孔法的顺序动作

- 实验验证

钻井场车载钻机自动寻孔系统已在实验室进行了试验验证,其运行精度能够满足现场使用的要求。它将应用于未来重点研发项目开发的车载钻机中,达到预定的研究计划。最近,相关设备正在组装和调试,并计划于6月进行现场试验。组装地点如图8所示。

图8. 相关设备的组装现场

- 结论

自动寻孔系统控制左前移动副、右前移动副和后移动副,操纵车载钻机左右、前后平移,实现方位对准和位置调整。克服了准备工作规模和质量大、驾驶困难、陀螺仪中心与钻孔中心对准时间过长、居中精度低等问题。实现了钻井现场陀螺仪中心与钻孔中心的快速自动精确对准,大大提高了工作效率,缩短了钻井准备时间。

致谢

本项目由国家重点研究开发项目(2018YFC0808203)资助。

参考资料

- 胡千庭, 孙海涛, 杜子健.煤矿区煤层气地面井开发工程实践及利用前景[J].煤炭科学与技术, 2015(9):59-64.

- 凡东, 常江华, 王贺剑,等. ZMK5530TZJ100型车载钻机的研制[J]. 煤炭科学与技术, 2017, 45(3): 111-115, 146.

- [3] 常江华, 邹祖杰, 刘庆修. 基于ANSYS的上杆机构动态分析与优化[J]. 煤矿机械, 2015,36(01):146-148.

- [4] 邹祖杰, 凡东, 刘庆修,等. 矿山地面大直径钻孔救援提升装备研制[J]. 煤炭科学技术, 2017, 45(12): 160-165.

- [5] 常江华, 凡东, 田宏亮. 全液压车载钻机给进回路负载特性分析及设计[J]. 煤田地质与勘探,2017,45(6):182–186.J. Clerk Maxwell, A Treatise on Electricity and Magnetism, 3rd ed.vol. 2. Oxford: Clarendon, 1892, pp.68–73.

- [6] 田宏亮, 凡东, 常江华. ZMK5530TZJ60型钻机车的研制, 煤矿安全高效开采地质技术与应用,中国煤炭工业出版社, 2014:435-440.

-

[7] 中煤科工集团西安研究院有限公司,一种换杆装置柔性夹持器与钻杆自动对中系统及方法

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[604041],资料为PDF文档或Word文档,PDF文档可免费转换为Word