英语原文共 15 页,剩余内容已隐藏,支付完成后下载完整资料

附录A 译文

脆性固体韧性磨削的科学与艺术

Han Huang,Xuliang Li,Dekui Mu,Brian R.Lawn

- School of Mechanical and Mining Engineering.The University of Queensland,QLD,4072,Australia

- Institute of Manufacturing Engineering,Huaqiao University,Xiamen,361021,China

- Material Measurement Laboratory,National Institute of Standards and Technology,MD,20899,Unite States

文章信息

关键词:延性磨削、脆性固体、纳米划痕、微观力学、去除机理

摘要

在任何实际应用之前,脆性材料部件可能需要加工到高精度,以避免功能击穿,并保持精确的表面尺寸完整性和保持强度。这通常意味着在韧性区域进行磨削。优化磨削工艺可以缩短制造时间和成本,延长零件寿命。本文回顾了延性磨削技术的现状,并概述了相关加工事件背后的基础科学。磨削过程的工程方面讲进行调查,并考虑到车轮的要求和诸如砂砾特性、应变率和温度等变量。将注意从单个和累积微接触中去除过程的基本作用,使用纳米划痕力学作为分析的基础。材料微观结构多样性在确定局部变形机制和随后的材料去除方面的关键影响将被强调。将指出最佳延性磨削的实际要求。

1.引言

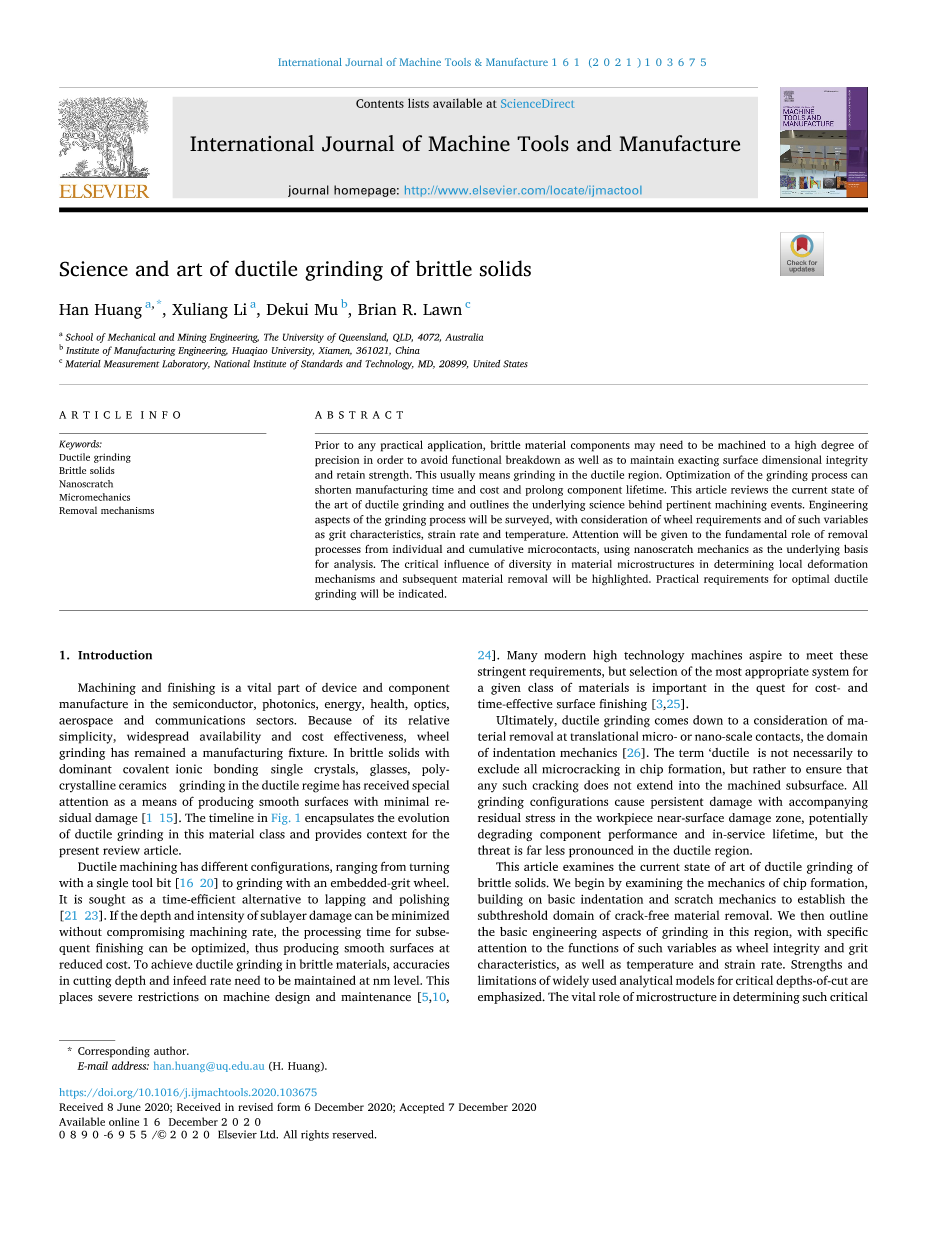

加工和整理是半导体、光子学、能源、卫生、光学、航空航天和通信部门器件和部件制造的重要组成部分。由于其相对简单、广泛的可用性和成本效益,车轮磨削一直是一种制造夹具。在具有主要共价离子键的脆性固体单晶体中,玻璃、多晶陶瓷在韧性研磨中已受到特别关注,作为一种产生最小残余损伤的光滑表面的手段[1-15]。图1的时间线概括了延性磨削在这一类材料中的演变并为这篇文章提供了背景。

延性磨削有不同的配置,从单个刀位转动[16-20]用一个嵌体砂轮磨削。他被认为是一种节省时间的替代研磨和抛光[21-23]。如果在不影响加工速率的情况下,可以最大限度地减少亚层损伤的深度和强度,则可以优化后续精加工的加工时间,从而产生光滑的表面以降低成本。为了在脆性材料中实现延性磨削,切削深度和进给率的精度需要保持在纳米水平。这严重限制了机器的设计和维护[5,10,24]。许多现代高科技机器渴望满足这些严格的要求,但作为某一类材料选择最合适的系统对于寻求符合时间效益的表面处理是很重要的。

最终,延性磨削归结为考虑在平移微纳米尺度接触时的材料去除,这是压痕力学的领域[26]。术语“延展性”不一定是排除切削形成中的所有微裂纹,而是确保任何此类裂纹都不会延伸到机加工的次表面。所有的研磨配置都会导致伴随的持续损坏工件表面损伤区附近的残余应力,可能会降低组件性能和使用寿命,但在延伸区,威胁远没有那么明显。

本文深讨了脆性固体韧性磨削技术的现状。我们首先研究了芯片的形成机理,建立了基本的压痕和划痕力学,建立了无裂纹材料去除的亚阀值域。然后,我们概述了磨削在这一地区的基本工程方面,特别注意诸如车轮完整性和砂砾特性以及温度和应变率等变量的函数。强调了广泛应用的临界切深分析模型的优点和局限性。微观结构在确定这种临界中的重要作用。

-

延性磨削机理与原理

- 变形和去除机理

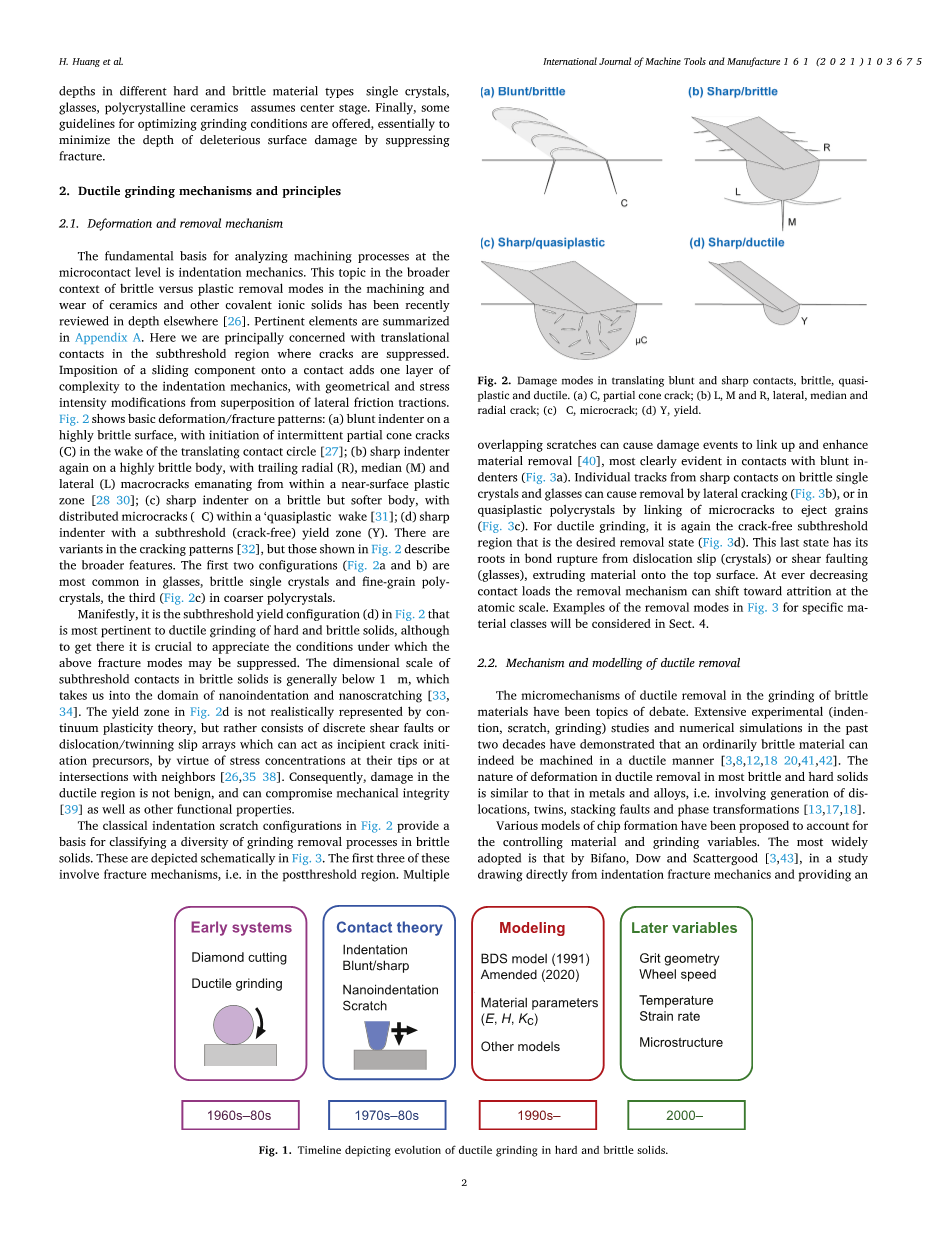

在微接触水平上分析加工过程的基本基础是压痕力学。本课题在陶瓷和其他共价离子固体加工过程的基本基础是压痕力学。本课题在陶瓷和其他共价离子固体加工和研磨中的脆性与塑性去除模式的更广泛的背景下,最近在其他地方进行了深入的检查[26]。相关元素总结在附录A。在这里,我们主要关注在亚阀值区域的平移接触,其中裂纹被抑制。在接触面上插入滑动构件增加了压痕力学的一层复杂性,并通过横向摩擦的叠加对其几何和应力强度进行了修正。图2显示了基本的变形/断裂模式:(A)钝压头在高度脆性的表面,开始间歇性的部分锥裂纹;(C)在平移接触圈之后[27];(b)在高度脆性的物体上再次产生尖锐的压头,在近表面塑性区内产生尾随的径向(R)、中位(M)和横向(L)宏观裂纹[28-30];(c)在易碎但柔软的物体上的锋利压头,在“准质”尾迹内有分布的微裂纹(mu;C)[31];(d)具有亚阀值(无裂纹)屈服区(Y)的尖锐压头。有开裂模式中的变体[32],但图2中所示的变体描述了更广泛的功能。前两种配置(图2a和b)是最常见于玻璃、易碎单晶和细粒多晶,第三种(图2c)在较粗的多晶中。

显然,图2中的亚阀值屈服状态(d)是最适用于硬脆固体的延性磨削,尽管要达到这一目标,关键是要了解上述断裂模式可能被抑制。空间尺度脆性固体中的亚阀值接触通常低于1mu;m,这将我们带入纳米压痕和纳米划痕的领域[33,34]。图2d中的屈服区并非由连续塑性理论实际表示,而是由离散的剪切断层或剪切带组成。错位/孪晶滑移阵列可作为初始裂纹萌生的先兆,这得益于其尖端或边缘的应力集中与相邻的交叉口[26,35-38]。因此,损坏延伸区域不是良性的,并且会损害机械完整性[39]以及其他功能。

图2中的经典压痕划痕配置提供了脆性材料磨削加工的分类依据固体。这些在图3中被示意性地描绘。前三个包括断裂机制,即阀后区域。多个重叠的划痕会导致损坏事件连接起来并增强材料的去除[40],与钝齿数接触时最明显(图3a)。从易碎的单面上的尖锐接触中分离出的单个轨迹晶体和玻璃可以通过横向开裂(图3b)或微裂纹与喷射晶粒连接形成准塑性多晶(图3c)。对于延性切削,它又是无裂纹的亚阀作为期望移除状态的区域(图3d)。最后一个状态有自己的特点,位错滑移(晶体)或剪切断层作用导致键断裂的根源(玻璃),将材料挤压到顶面上。不断减少接触载荷-拆卸机构可在顶部向磨损方向移动原子尺度。图3中针对特定材料类别的移除模式的示例将在第4节中考虑。

图1 描述硬脆固体韧性磨削演化的时间线。

图2 变钝和尖锐接触的损伤模式,脆性,准质和韧性。 (a)C,部分锥裂纹;(b)L,M和R,横向,中位和径向裂纹;(c)micro;C,微裂纹;(d)Y,屈服。

图3 芯片去除模式对应图2(a)脆性固体上的钝尖与重叠划痕;(b)脆性固体上的锐尖划痕;(c)准质多晶上的锐尖;(d)韧性固体上的锐尖。

2.2延性去除的机理与模型

脆性材料磨削中延性去除的微观机理一直是争论的话题。在过去的二十年里,广泛的实验(压痕、划痕、磨削)研究和数值模拟表明,通常脆性的材料确实可以以延展性的方式加工[3,8,12,18–20,41,42]。在大多数脆性和硬质固体中,韧性去除的变形性质与金属和合金中的变形性质相似,即。 涉及位错、孪晶、叠加断层和相变的产生[13,17,18]。

各种芯片形成模型被提出,以考虑控制材料和磨削变量。 最广泛采用的是 Bifano, Dow 和 Scattergood [3,43]在一项研究中,直接从压痕断裂力学和提供一个“标准”材料性能的基本切入点:弹性模量E、硬度H和韧性Kc(材料符号)。图4显示该模型的基础是,轮进给产生厚度为d和沿路肩的深度为c的微裂纹。这不是必要的可以完全避免切屑肩部开裂,但仅此而已不能穿透切割面以下。BDS以表达式开始临界压痕尺寸,低于临界压痕尺寸,锐角下方断裂抑制接触,特别是图2b中的R、M和L裂纹,以及假设纯韧性切屑去除的临界磨削深度为dc与这个维度成正比。BDS的修订版本使用最新压痕断裂力学[44]的关系

dc = lambda; (H/E)1/2(Kc/H)2

lambda;~8.7。根据等式计算的dc值。(1) 如表1所示选择坚硬和易碎的固体。正如其他地方更详细地指出的那样[44],这些值在各种情况下具有相当大的不确定性几何和材料原因,不应视为超过粗略的指南:绝对值的不确定性超过2倍,高达一个数量级,都是隐含的。同时,这些估计对于区分广泛的材料类别很有价值,并强调了纳米级切割深度的必要性,以实现韧性磨削制度。由于它的简单和明确的形式,BDS仍然是韧性磨削最广泛使用的模型。

另一种保守的策略是确保图4中最大未变形切屑厚度hm不超过临界值dc。对于平面磨削,可根据几何因素确定该极限尺寸[10]。

hm = [(4/Cr) (vw/vs) (a/ds)1/2]1/2

其中vw和vs分别为车轮进给速度和转速,a为磨削深度,ds是砂轮直径,C是每个砂轮的有效磨粒数轮面单位面积,r为切屑宽厚比。这种关系为最大允许进给量提供了指导韧性磨削的速度和切削深度。但这种关系也有其局限性。eqn上有变体。(2) 在文献[10]中,有些包含相对车轮/工件合规性的规定[45]. 基于特定能量或应力导出的相关分析通过摩擦、犁削和切割产生材料去除[46]更复杂的程度,但这些分析通常是不够明确的广泛的实际目的。还有其他模式至少证实了韧性去除机制[47–49]。

韧性去除的数值方法包括传统的有限元方法单元建模(FEM)[50–54],离散单元建模(DEM)[55,56]和分子动力学(MD)[57–63]。有限元法处理材料作为一个连续体,由塑性本构关系控制工件材料,适当时考虑各向异性(单晶)以及临界应变以上断裂的出现级别[50]。有限元法的一个优点是能够客观地处理复杂的刀具和砂砾几何形状,如前角[51,52]。DEM款待工件材料是由粘结颗粒和特定的相互作用势。这种方法更适用于多晶体中的粒状微结构。MD是一种相关的方法,但物质是原子的集合体,具有中心力离子固体和包含键弯曲组分的势对于共价固体。MD的一个缺点是对样本的限制大小。后两种方法通常需要大量的计算机支持容量。

金属切削加工中塑性增强的其他机制脆性材料包括“粉碎”或“空洞形成”[4],“压碎”[64],“绝热听力导致的表面软化”[65],以及高应变率下的“粘性蠕变”[66]。

图4 砂轮磨削与工件进给vw车轮转速vs显示芯片的深度c微裂纹超过临界厚度dc。 转载自[43].

|

表1 选择硬脆材料的代表性性能 |

||||

|

材料 |

模块E (GPa) |

硬度H (GPa) |

韧性Kc (MPa.m1/2) |

临界深度dc (nm) |

|

单晶 |

||||

|

钻石 |

1000 |

80 |

4.0 |

5 |

|

锗 |

140 |

9.0 |

0.5 |

7 |

|

硅 |

168 |

11 |

0.7 |

10 |

|

氮化镓 |

284 |

12 |

0.8 |

16 |

|

蓝宝石 |

425 |

22 |

2.1 |

27 |

|

玻璃 |

||||

|

熔融石英 |

79 |

6.9 |

0.8 |

24 |

|

苏打石灰 |

70 |

5.5 |

0.7 |

31 |

|

多晶体 |

||||

|

碳化硅 |

400 |

24 |

2.5 |

27 |

|

碳化硼 |

500 剩余内容已隐藏,支付完成后下载完整资料

资料编号:[605296],资料为PDF文档或Word文档,PDF文档可免费转换为Word |

|||