英语原文共 14 页,剩余内容已隐藏,支付完成后下载完整资料

半连续浇铸中模具间隙传热的实验测定

内容摘要:本文介绍了一种在铸造金属和半连续浇铸模的模壁之间形成的间隙中的传热系数的实验装置。该装置模拟半连续铸模范围内存在的条件,并测量间隙内的热通量。在稳态条件下进行测量,模拟半连续铸造过程的稳态状态。使用该装置测试了可能影响传热的一系列铸造参数。文中描述了该装置的操作以及模具内气体类型的影响的结果,以及在铸造期间形成的金属模具间隙的尺寸。结果表明,气体类型和间隙尺寸显着影响直流铸造模具内的传热。所有测试条件下测得的热通量表示为传热系数与金属模间隙尺寸之间的线性关系,通量可用于估算金属与模具之间任何间隙尺寸的热传递。将这些结果与文献中报道的值进行比较,并建议未来报告半连续铸造的金属/模具热传递系数。

关键词:半连续浇铸 模具 热传递 铸造

1.简介

半连续(半连续)铸造是一种半连续工艺,占全球每年铝产量约25吨。 铸造产品作为原料用于挤出,压延,和锻造的下游操作。

经过几十年的工艺优化,目前的垂直直流铸造技术被认为是成熟的。 然而,目前对该技术的理解无法为该方法提供必要的设计和操作条件,以便一致地和重复地生产具有低废品率(lt;5%)的优质产品。 铸态产品上的表面缺陷构成了产生的废料总量的很大一部分。 该工艺的一般细节总结在参考文献1中。在初始铸造开始之后,该工艺在铸造0.5 min后达到稳态状态,其中液态金属被浇注到铸件中之间存在质量平衡。 模具和半固态铸件从模具中取出的速度。 由固体壳体形成稳定的液体池,其也支撑液体弯月面。 图1显示了稳态状态下的热顶坯铸件示意图。

半连续铸造(和一般的连续铸造)中的热量提取主要通过水冷模具壁和随后在模具内形成的初始壳体的亚模水冷来实现。固体壳的形成可以用无量纲数,佩克莱数(Pe = qCpVR / k)和毕渥数(Bi = heffR / k)来理解,其中q =金属密度,Cp是比热,V是铸造速度,R是铸造产品尺寸(例如,坯料直径),k是导热率,并且heff是在铸造表面上可操作的对流传热系数。铝合金的相对高的导热性导致较低的Pe和Bi数(与连续铸造钢相比)。冲击在亚模区域中的铸造表面上的水有利于高对流热损失并且导致壳体形成延伸到模具壁区域中(称为上游传导距离[UCD],如图1所示)。Al的相对高的热收缩导致壳和模具壁之间形成气隙,即使壳处于半固态时也可能发生这种气隙。较低的Bi数意味着铸件和模具壁之间的气隙区域内的热传递主要由对流传热系数h控制,在这种情况下,对流传热系数h是金属和模具之间跨越间隙的有效热传递。液体弯月面和模具壁之间可能发生金属模接触,接触长度估计为5 mm。模具内气隙或金属模具接触的存在是可变的和受影响的由许多因素造成的,包括气体压力。在半连续铸造工艺的该区域内与热传递相关的验证数据不可用。

估计的模具壁热损失仅为铸造期间液态金属损失的总热量的约5%。 但这种适度的气隙热损失决定了离开模具的铸件表面温度和随后的UCD形成,并且它对表面缺陷形成有影响。

由于UCD与模具壁内的间隙形成以及穿过它的热流耦合,无论表面缺陷形成的确切机制如何,铸造产品表面的质量都受到在金属模具间隙内发生的热传递的控制。

在半连续铸造工业中也普遍认为,对于模塑工艺来模仿无模电磁铸造技术的优异表面光洁度和表面结构,铸造期间穿过模具 - 金属间隙的热通量应该是最小的。 迄今为止所取得的技术创新主要是为了实现这一目标。 半连续铸造的热顶技术依赖于通过缩短暴露于模具的金属的表面积来最小化模具上的热传递。 然而,为了对该热通量进行一定程度的控制,必须理解在模具内存在的金属模具间隙内可操作的传热机构。

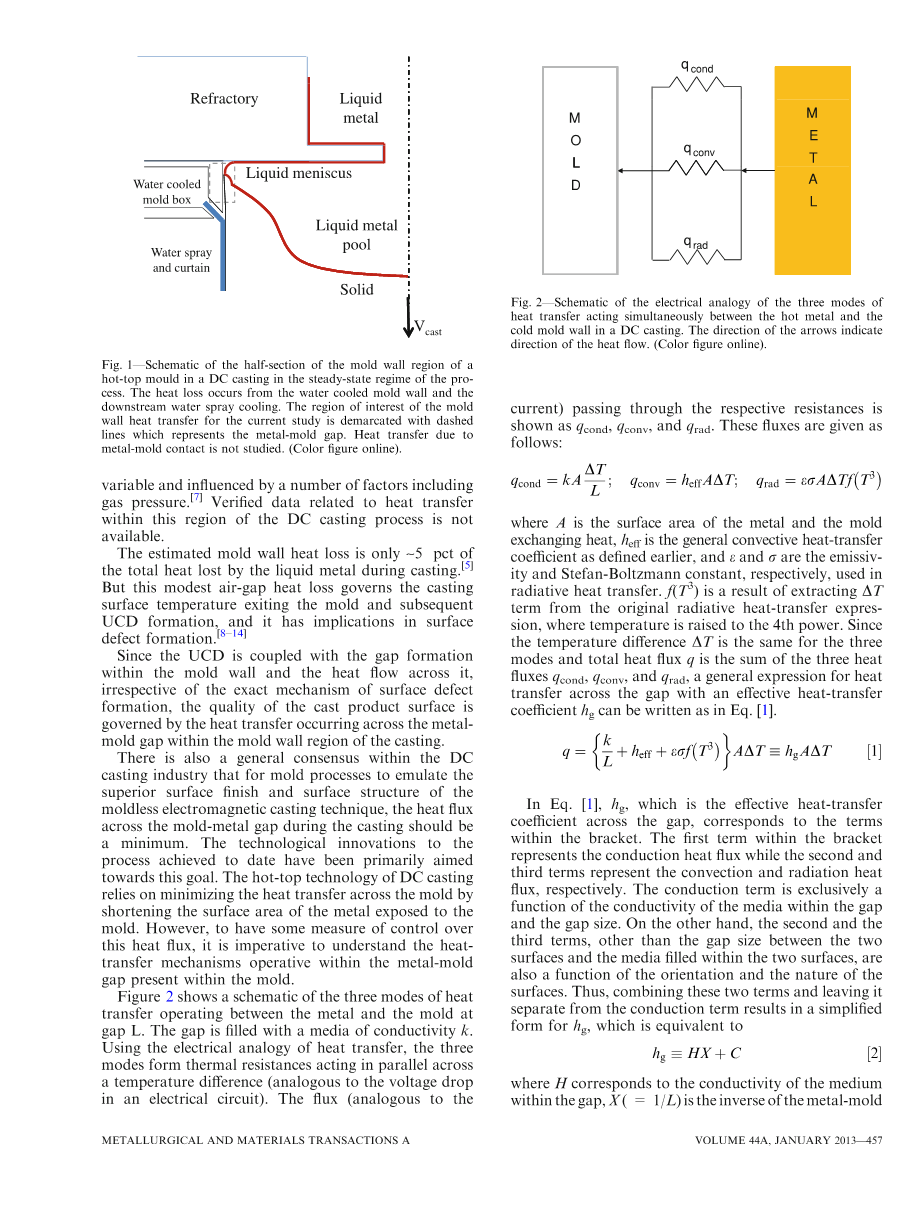

图2显示出了在间隙L处金属和模具之间操作的三种传热模式的示意图。间隙填充有导电率为k的介质。 使用热传递的电学类比,这三种模式形成在整个温度差上并行作用的热阻(类似于电路中的电压降)。 通过相应电阻的通量(类似于电流)显示为qcond,qconv和qrad。 这些助焊剂如下:

其中A是金属的表面积和模具交换热量,heff是前面定义的一般对流传热系数,e和r分别是辐射传热中的发射率和斯特凡-玻尔兹曼常数。 f(T3)是从原始辐射传热表达式中提取DT项的结果,其中温度升高到4次幂。 由于三种模式的温差DT相同,并且总热通量q是三个热通量qcond,qconv和qrad之和,因此通过有效传热系数hg的间隙的热传递的一般表达式可以写作Eq。

在公式1中,hg即跨越间隙的有效传热系数,对应于括号内的术语。 括号内的第一项表示传导热通量,而第二项和第三项分别表示对流和辐射热通量。 传导项完全取决于间隙内介质的导电率和间隙尺寸。 另一方面,除了两个表面之间的间隙尺寸和填充在两个表面内的介质之外,第二和第三项也是表面的取向和性质的函数。 因此,将这两个项组合并使其与传导项分开导致hg的简化形式,其等价于:

其中H对应于间隙内介质的电导率,X(= 1 / L)是金属模具间隙的倒数,C表示在间隙内可操作的对流和辐射传热系数的总和。

本文描述了在半连续铸造的稳态阶段期间,在类似于模具中存在的条件下确定金属模具间隙中的传热系数hg的实验设备。 描述了气体类型和间隙尺寸对传热影响的实验结果。 在随后的论文中,将描述几种参数 - 模具材料类型,铸造合金类型,铸造温度,气体流速,插入物的存在和插入材料类型等的影响。 观察到的实验结果用传热理论解释。

2.文献综述

一些研究人员已经报道了在非铁和黑色合金系统中测量静态铸件的汞。 Hines提供了一系列铝合金实验,包括Ho和Pehlke,Nishida等人,Trovant和Argyr opoulos以及Griffiths等人的工作。这些实验已经针对一系列合金成分,模具材料和模具设计(圆柱形,扁平形,重力等)进行。实验通常涉及将热电偶嵌入金属和冷却中并在凝固过程中记录温度,随后使用反向热流计算将其转换为热通量。然后将计算出的数据表示为传热系数或热通量之间的曲线图,作为瞬态金属 - 模具间隙形成的函数,其从金属 - 模具接触开始,即零间隙。从这些研究中可以清楚地看出,静态铸造条件下的传热系数随间隙形成程度而显着变化。然而,没有提供相关性来估计作为间隙尺寸的函数的传热值,但有一个例外。静态铸造条件不代表半连续铸模内的条件;因此,气隙中的传热系数值从静态实验到半连续铸造的转换具有有限的适用性。

多个研究人员在DC铸造过程中进行了传热测量,包括Drezet等人。用于板坯铸造的Fossheim和Madden,以及Adenis等人,Tarapore,Grand-field和Baker,Weckmann和Niessen以及Jensen等人,在铸造过程中使用嵌入式热电偶进行坯料铸造。参考文献30中给出了对这些技术的回顾。目的主要是确定由于亚模水冷却引起的传热,研究铸件中的热应变,或计算铸件内的热场。由于金属模具(在DC铸造文献中称为气隙)传热不是主要目标,因此在这些工作中没有明确说明模具壁传热。然而,对这些纸中适当数字的分析表明了通过模具内气隙的热传递,其值在250至500 Wm-2K-1范围内,恒定值为225 Wm-2K-1。气隙传热值似乎存在分歧,并且缺乏对可能影响该值的参数的理解。气隙量,这个间隙内存在的气体,铸造的合金及其温度,所用的模具材料等。由于这些实验很昂贵并且受到可以控制的因素数量的限制,它们无法关注能够控制的各个参数。影响气隙热通量。

由于使用实际DC铸造工艺运行优化实验的困难,已经开发了许多有限元和有限差分模型的工艺以理解影响铸造期间的温度分布和应力/应变场的操作因素。 这些模型使用柯西型边界条件来估算气隙中的冷却以及由于水冲击造成的冷却。 在某些型号中,气隙冷却已经过调整,以适应实验观察。 这表明即使使用相对较小的气隙传热系数值(hg)值,如果该值的选择较差,模型也会给出不准确的结果。 因此,这些DC铸造模型的精度依赖于传热信息的质量,特别是在气隙区域中。

表1中列出了计算模型中使用的模具壁传热值的选定摘要。该表显示了引用的各种值,范围从金属模具接触的热传递到通过气隙的热传递。 尽管从静态铸造实验得出结论,传热是间隙尺寸的强函数,但这些值并未参考间隙内的间隙尺寸或气体类型。 显然,这种传热系数的简单引用并不能准确地表示DC铸造过程中的气隙传热。

最后,Ho和Pehlke表明,与砂模相比,金属凝固对永久性模具(钢和铜)更敏感,并得出结论,需要更多的研究工作来研究界面传热。

3. 实验装置

3.1.实验的概念

在模具中的气隙区域内有两个热梯度,如图3(a)所示,热量从热金属流到冷却器模具(1)穿过间隙,(2)在厚度范围内。 模具(从面向金属的模具面到模具的水冷后部)。 随后,该热量被模具后部的流动水带走。 在铸造过程的稳态状态期间没有扰动(即,没有热或机械波动),穿过间隙的热流处于稳定状态。 由于模具壁完全包围金属,因此通过模具材料的热通量将等于通过间隙的热通量。 因此,可以通过嵌入热电偶来确定穿过间隙的稳态热通量,以确定模具壁内的热梯度。

为此设计了一个实验室规模的设备,模拟直流铸模内的这种伪稳态情况(没有扰动的铸件),系统地研究了几个参数的影响。该实验装置在图3(b)中示意性地示出。间隙和热探针上的热梯度分别由DT1和DT2表示。在实验中,代表铸造合金(以下称为样品)的金属池在炉中熔化并且在固定间隙处定位在热探针(以下称为探针)下一段时间。探头基本上是一块坚固的金属片,通过后端流水冷却,从而模拟实际的模具。热量从熔融金属样品传递到冷却探针,穿过由所选气体填充的间隙。探头中的嵌入式热电偶提供DT2的估算,并且通过调用傅里叶定律计算通过探头的热通量。通过假设来自熔融金属的所有热量都通过探针,可以估算金属探针间隙上的传热系数,如公式3所示。

下标p,s和g分别指代探针,样品表面和间隙。 下标1和2如图3所示.kp是探针材料的导热系数,hg是传热系数。 Ts由以下部分中描述的红外探针获得。 Tps是面向样品的探针表面的温度,也可以从傅里叶定律和DT2的知识中获得。 注意,存在一个隐含的假设,即qp = qg,其中qg指的是跨越间隙的通量。 该假设对于小间隙是有效的,其通过较大的覆盖角度和稳态条件使从样品到探针的热流最大化。 在我们的实验中,样品的温度是已知的并且保持恒定(在下面的部分中描述),并且给定间隙保持延长的时间长度以确保稳态设置。

通过改变间隙内的气体类型,探针材料和其他重要的铸造参数,分别研究了不同参数对hg的影响。 在单独运行期间,在达到稳定状态并且记录给定间隙的数据之后,顺序地改变间隙并且在稳态下记录相应的数据。 因此,对于任何给定参数(气体类型,模具材料等),估计hg是间隙尺寸(或时间)的函数。

3.2.实验装置

构建了具有上述功能的实验室规模的装置。探头及其尺寸如图4所示。探头由单件AA601制成,与工业中使用的铸造AA601合金模具保持一致。探头由阶梯式圆柱形截面(Ф= 20 mm,图4(a)中的截面2)组成,垂直于探头轴线钻有三个0.5 mm孔,其中三个热电偶(0.25 mm / K型) OMEGA SS护套;欧米茄工程有限公司,英国曼彻斯特)安装。孔的标称中心距为3mm,每个孔深5mm(半径的一半)。探头的后端包含冷却水通道,去离子水以0.4LPM的流速通过该冷却水通道,这足以确保在实验期间探针没有热饱和。水温也记录为从每次实验运行中收集的总数据的一部分。圆筒的中空中心用于固定红外探头以记录和显示样品温度。

使用有机硅导热膏将热电偶嵌入探针体中,热电偶尖端和探针体之间没有任何气隙,其存在可引入 温度数据不准确。 在插入热电偶之前,盖住热电偶尖端并在孔中填充浆料。 然后将快速固化的水泥固定在每个热电偶上。 还制备了来自其他材料(Cu,316不锈钢,石墨和黄铜)的类似探针。 这些探针和其他参数的结果显示在本文的第二部分中。

将探针安装在板上,然后将板安装在四个垂直导轨上,沿着该导轨使用千分尺螺旋进料使板相对于固定样品垂直地横穿。通过线性电压位移传感器和安装在设备外部的摄像机连续记录间隙。通过安装在与探针相邻的板上的耐火管道,在样品探针间隙内保持所需流速的适当气体。探针组件与炉子,坩埚和样品一起被包含在横跨中心的圆柱形腔室中,以允许进入内部。该腔室配有适合摄像机的观察口以及探头水冷却的连接,炉子的电源,气体供应以及与外部数据记录系统的热电偶连接。使用具有10A,50V AC电源的电阻加热炉在试验温度下熔化并保持样品。图5中示出了传热装置的整个组装设置。为清楚起见未示出外部摄像机。

热电偶温度,气体流速和样品-探针间隙由National Instrument数据采集系统记录。 实验室视图Signal Express软件用于显示和存储数据,然后将数据导出到Microsoft Excel-进行后处理和计算hg值。 使用TemperaSure v.8.17.0软件,用光学隔离的接口模块(Photrix)记录来自红外(IR)探针的样品温度,所有软件均由Luxtron Corporation,Santa Clara,CA提供。 使用装有Tamron SP 35至80mm镜片的Ganz数码相机使用记录样品图像。

3.3.校准

实验程序包括首先校准不同的测量传感器/探头。 将热电偶针对沸水进行校准,然后在安装到探针上之后,在每次运行开始时将三个热电偶相互校准。 注意充分地对热电偶进行电接地以补偿杂散噪声。 通过数码相机记录样品(熔融金属表面)与探针之间的间隙,使用简单的标尺校准相机的放大率。 线性传感器和千分尺针对0.01mm分辨率的千分表进行校准。

3.4.实验步骤 全文共8680字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2919]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。