Int J Adv Manuf Technol (2016) 84:1561–1572

DOI 10.1007/s00170-015-7566-4

ORIGINAL ARTICLE

用高压压铸件制造的铝制汽车离合器壳体的模具结构设计与铸造仿真

Seong Il Jeong1 amp; Chul Kyu Jin1 amp; Hyung Yoon Seo2 amp;

Jong Deok Kim2 amp; Chung Gil Kang3

Received: 23 February 2015 / Accepted: 5 July 2015 / Published online: 19 September 2015

- Springer-Verlag London 2015

摘要 本研究旨在基于浇铸模拟和模具结构模拟的模具设计,以便在高压压铸工艺中制造汽车离合器壳体铝部件。为了使熔体流入模具并均匀地填充到产品部分,模具设计了具有五个浇口的浇注系统。MAGMAsoft是一个铸造模拟程序,用于预测或防止在填充过程和凝固过程中可能发生铸造缺陷的可能性。本文还介绍了为离合器壳体产品选择合适的铸造装置的方法。 通过ANSYS Workbench进行模架的结构模拟,以预测模具设计步骤可能对模具的脆弱部分造成的损坏。在实际的注射测试中,共制造了五个离合器壳体产品。 所有型腔都被完全填满,且产品表面上没有任何缺陷。 在铸造模拟中预测的收缩孔隙度点和实际发生点不完全相同但非常接近。 无论位置如何,这些产品的硬度都约为84HV。

关键词 高压压铸 模具结构 铸造模拟 铸造缺陷铝合金

- Chung Gil Kang cgkang@pusan.ac.kr

- 釜山国立大学机械与精密工学研究科,韩国釜山金正谷30号长俊洞609-735

- 釜山国立大学计算机科学与工程系,金俊固30号张俊东,韩国釜山609-735

- 釜山国立大学机械工程学院,韩国釜山609-735,金正谷30号张俊东

1 引言

压铸制造开始于1915年Doehle使用铝合金制造压铸产品,从那时起,随着汽车工业的发展,需求逐渐增加 [1]。在汽车铝件的铸造方法中,最常用的是低压压铸,重力压铸和高压压铸。 低压铸造和重力铸造适用于难以制造的汽车部件,例如汽缸盖,因为内部结构形成在一个模具中。 最近,通过低压铸造和重力铸造等方式生产的许多汽车零件在通过单一模具大规模生产的高压铸造应用中开始轻量化[2–7]。而高压压铸(HPDC)的优点在于它可以在数十秒或100~180秒的短时间内批量生产复杂和预制的形状。

过去,压铸模具设计具有挑战性,因为模具设计师和现场技术人员采用了试错法。 相比之下,高压压铸模具设计过程采用计算机辅助工程(CAE),包括早期开发阶段的填充和凝固过程,以预测和评估质量,从而建立模具设计的最佳方式[5, 8–10]。如今,许多设计师采用结合CAE和他们的实践经验的模具设计方法,这些方法可以减少缺陷,节省成本,缩短开发周期。 此外,由于可以预测模具粘附和变形,这种方法在模具结构设计方面有很大帮助。

该研究包括用于离合器壳体产品的铸造模拟,该产品使用MAGMA控制或传递汽车发动机的动态力;

1562 Int J Adv Manuf Technol (2016) 84:1561–1572

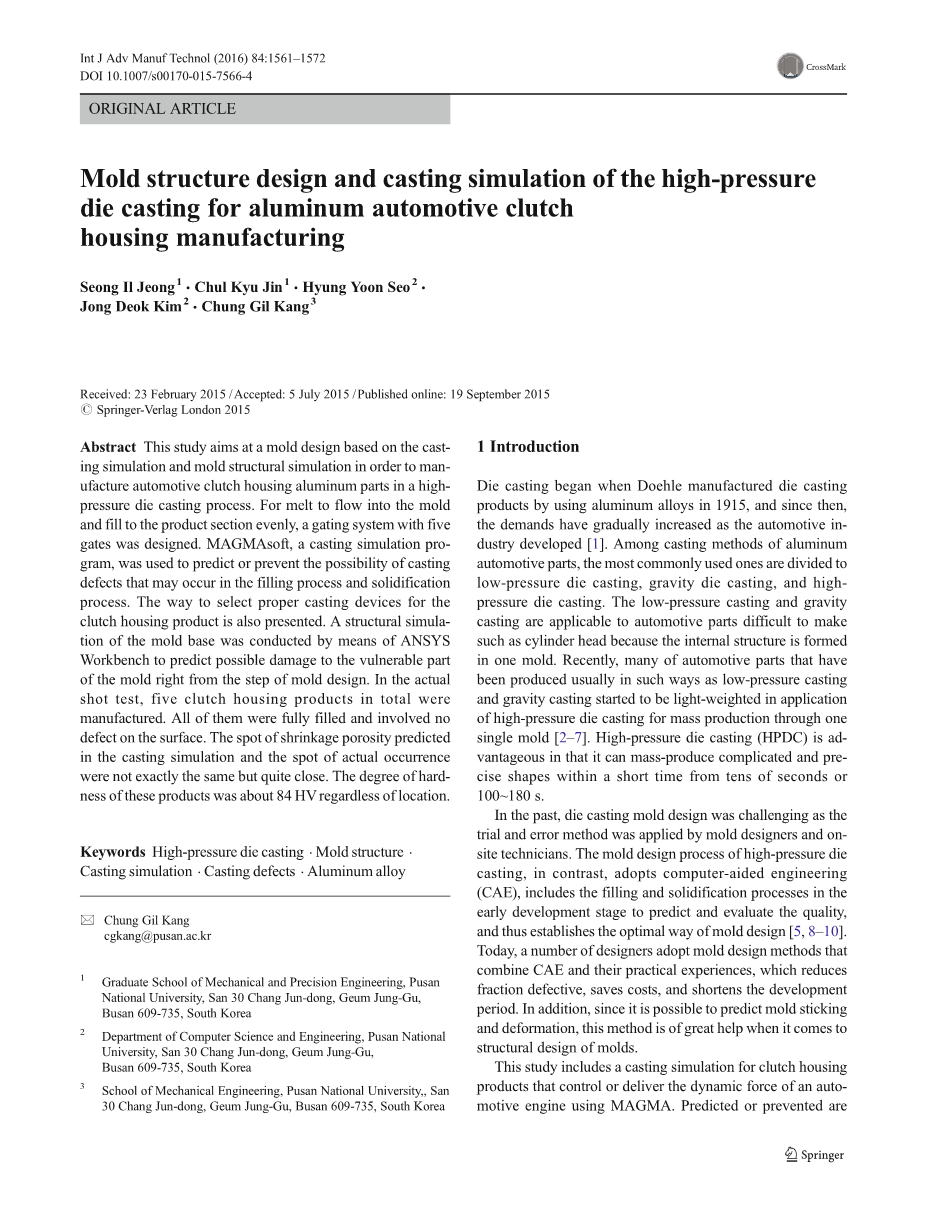

图1 离合器壳体的浇注系统设计 图3 模具冷却线

预测或防止铸造模拟的填充和凝固过程中可能存在铸造缺陷;致力于减少铸造费用。浇注系统设计和产品形状应用于模具设计,旨在生产出具有最小铸造缺陷的优质产品。对于模具基础的铸造设备选择和结构模拟,ANSYS Workbench用于从模具设计步骤预测模具易损部分的模具损坏,通过最优化模具设计节省模具生产成本,并减少其它通过最小化实验次数可能附加产生的修模和费用。

2 模拟和实验条件

2.1 建模

离合器壳体产品的实体建模是通过商业3D建模程序Pro / ENGINEER进行,

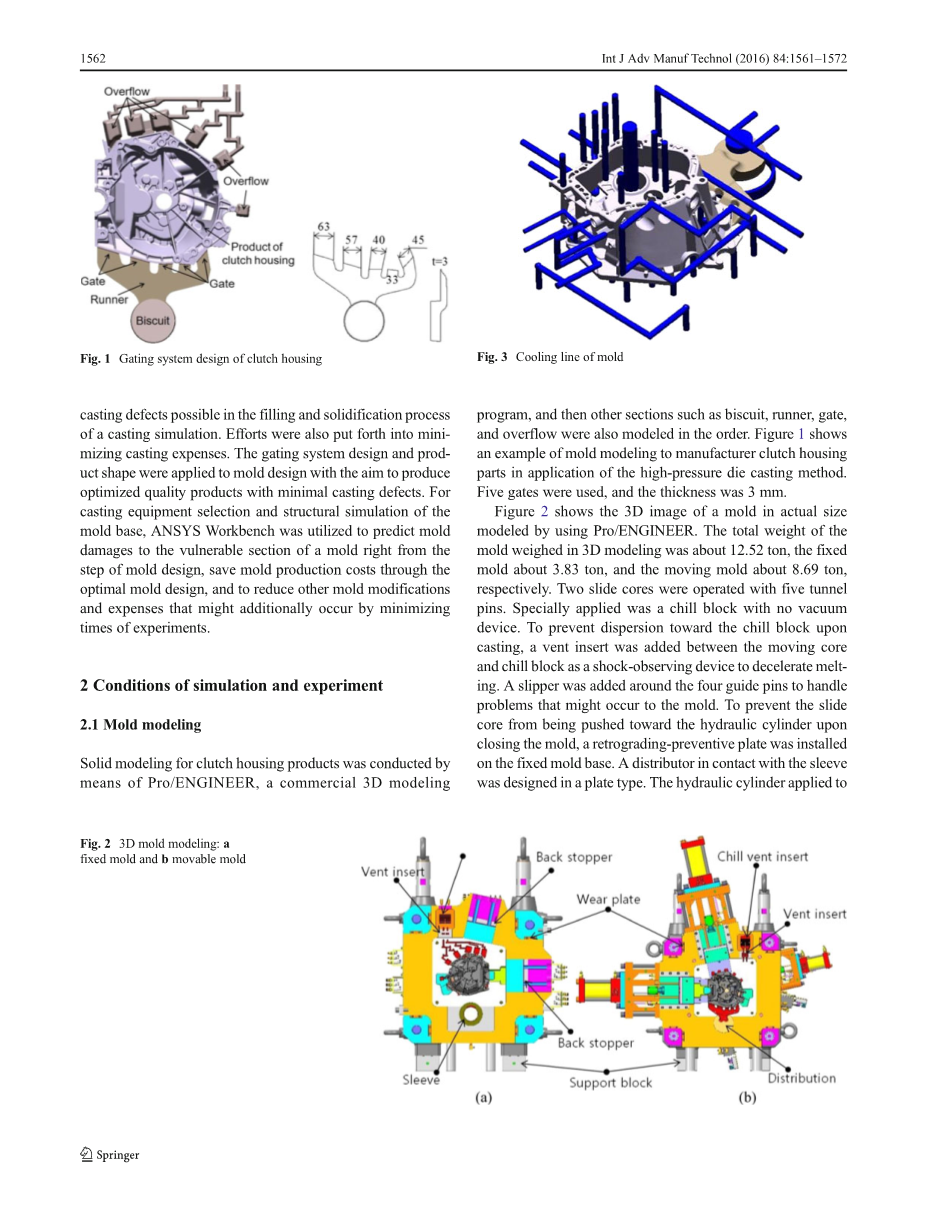

图2 3D模具造型:(a) 固定模和 (b) 活动模

其他部分如饼干,流道,浇口和溢流也按顺序建模。图1展示了在应用高压压铸方法时对制造商离合器壳体部件的模具建模的示例。 共使用五个浇口,厚度为3mm。图2显示了使用Pro / ENGINEER建模的实际尺寸的模具的3D图像。 在3D建模中称重的模具总重量约为12.52吨,固定模具约为3.83吨,移动模具约为8.69吨。 两个滑芯用五个隧道销操作。 特别应用的是没有真空装置的冷却块。 为了防止在铸造时向冷却块分散,在活动芯和冷却块之间添加通气插入件作为冲击观察装置以减速熔化。在四个导销周围添加了一个滑块,以处理模具可能出现的问题。 为了防止在关闭模具时滑芯被推向液压缸,在固定模座上安装防逆板。 与套筒接触的配流盘设计成板式。应用于滑块的液压缸是二极管FA型。

|

Int J Adv Manuf Technol (2016) 84:1561–1572 |

1563 |

图4 活动模每个象限的锁模力

矩形薄液压缸被应用于隧道销。 为了操作员的安全,限位开关采用杠杆和推动式,而不是接近传感器。 对于压铸件的推杆,推杆直接连接到板上,而不是使用C板夹具。 图3显示了为模具安装的冷却通道。 在模具周围混合点冷却和线冷却方法。

2.2铸造装置的选择

对于铸造装置选择,工作力基于下面的公式(1)计算,公式(1)表明了铸造的投影面积和施加到模具的铸造压力之间的关系。 然而实际上,实际需要的合模力可能大于施加到模具的力,因此通过使用公式(2)计算合模力。[11]

Fs PmAp (1)

其中Fs表示施加在模具上的工作力,Pm是铸造压力,Ap是一般的投影面积

T (PmApC)1000 (2)

其中T表示实际的模具夹紧力,C是安全系数。

对于铝合金压铸,其机械性能将大幅提高至49MPa的铸造压力,但超过78.45MPa,孔隙率去除效果不明显。

表1 GCD500的化学成分(wt%)

|

C |

Si |

Mn |

P |

S |

Mg |

Fe |

|

ge;2.5 |

le;2.7 |

le;0.4 |

le;0.08 |

le;0.02 |

le;0.09 |

bal |

表2 GCD500的力学性能

|

抗拉强度 |

屈服强度 |

伸长率 |

强度 |

|

ge;500 MPa |

ge;320 MPa |

ge;7 % |

150~230 HB |

因此,铸造压力一般设定为49~78MPa [12]。 考虑到柱塞的冲击力,选择具有比工作力(Fs)大20~25%的模具夹紧力的压铸装置是合适的。当对1600吨铸造装置的合模力的安全率为20%时,离合器壳体的一般投影面积为1706.4cm2。 当铸造压力为78.4MPa时,合模力为1638.1吨,超过1600吨的应用设备。 因此,铸造压力降低至73.5MPa,并且压铸过程的合模力为1535.4吨(安全率20%)。 应用于铸造设备的每个连杆的每个象限中的力是在假定模具夹紧力的安全率为20%的情况下计算的。 图4显示了施加在模具象限上的模具夹紧力。 施加在每个系杆上的每个象限的力甚至高达392~372 kgf。

2.3 模架的结构模拟

为了保证模具结构的安全性,通过ANSYS Workbench进行了结构模拟。 对移动部分的模具基础变形进行分析,然后对结构安全性进行评估。

用于模具基体的球墨铸铁(GCD500)的化学成分和机械性能分别列于表1和表2中。 表3和图5显示了用于结构模拟的模具设计反射中的模具结构信息和杨氏模量以及球墨铸铁的泊松比。

T为了计算模具基座的安全厚度,在应用简化的计算表达式时确定基本厚度。 将安全系数1.5应用于计算结果后,

表 3 活动模座结构分析条件

|

分类 |

条件 |

分类 |

条件 |

||

|

浇铸面积(A) |

1197.56 cm2 |

模具宽度(b) |

113 cm |

||

|

模座距离(l) |

57 cm |

浇铸压力(P) |

73.54 MPa |

||

|

150times;109 |

|||||

|

模座厚度(h) |

1st |

18 cm |

杨氏模量 |

||

|

2nd |

20 cm |

N/m2 |

|||

|

3rd |

22 cm |

泊松比 |

0.28 |

||

|

4th |

24 cm |

||||

1564 Int J Adv Manuf Technol (2016) 84:1561–1572

图. 5 用于结构分析的活动模座的形状

在设计中应用了0.2~0.25 mm的变形。 通过使用ANSYS Workbench,将这些数据重新分析到最现实条件下的结构模拟。 当结构模拟中的最大变形值为0.23mm或更高时,判断为“失败”,然后通过将值从第一次改变为第二次来进行再分析。 当最大变形小于0.23mm时,重置厚度以优化设计,然后再次进行结构模拟。

为

全文共12140字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2525]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。