英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

2.5设计的环境条件

2.5.1所有的构件都应适用于被水浸泡的环境。

2.5.2环境温度为从0°F 到100°F。

2.5.3环境相对湿度为90%。持续的大雾天气很常见。

2.5.4流行西风。不时有来自东方的干燥空气。至于风速,请参考第一节相关内容。

2.5.5这些起重机将在一个正在运营的煤码头附近工作。所有的部件都应安装保护装置以防煤炭粉尘造成的破坏。

第三节:机械参数

3.1总体要求

3.1.1机械部分的设计应当考虑与耐久性和安全性有关的所有载荷组合。

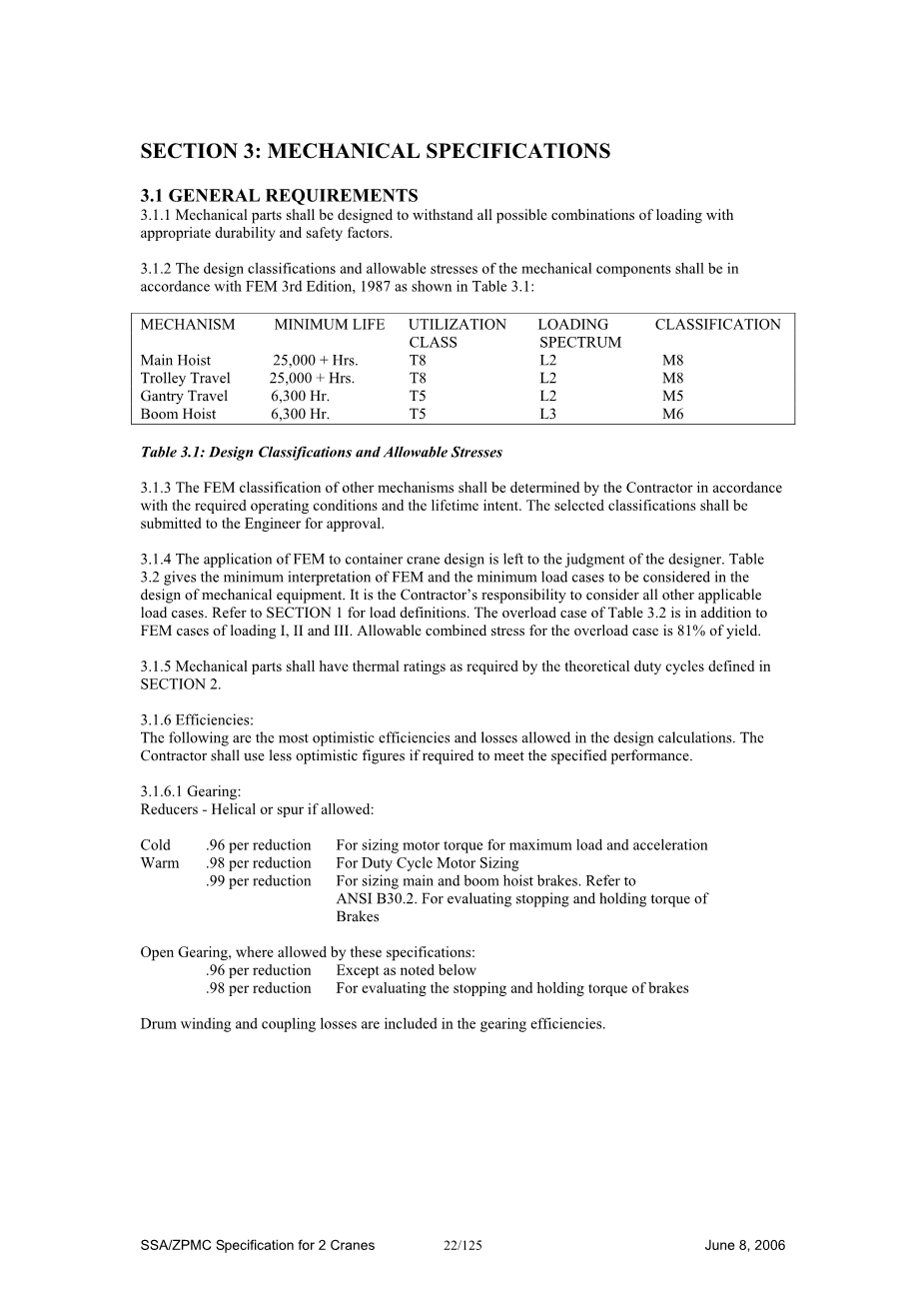

3.1.2机械部件的设计的级别和需用压力应与1987年起重机设计规范的第三版一致,如表3.1所示。

3.1.3其他的机构的工作级别应有承包商根据所需的工作条件和预期寿命选用。选好后的结果应提交给工程师审阅。

3.1.4有限元法工作级别在集装箱起重机设计中的应用取决于设计师的判断。表3.2给出了在机械装备设计中最小的工作级别和最小的载荷情况。承包商应该考虑其他实际使用中的其他全部载荷。参考第一节中的载荷定义。表3.2中的负载状况是对有限元载荷状况1、2、3

的补充。过载时的许用许用应力为81%。

3.1.5机械部分应当有第二节定义的理论工作周期的温度等级。

3.1.6效率:

下文列出了在设计中允许的最大效率和损耗。如果要应对特殊的工作状况承包商应该考虑最不利的数据。

3.1.7机械的计算:

3.1.7.1机械的计算说明和出版的参考数据应当提交,以说明符合这些规范的机械系统和构件的合规性。计算说明应当至少包括一下内容:

目录

所有负载的来源

所有为非标构件的受力构件的静强度计算和疲劳计算

标准目录项目的安全性计算

设计要求的速度加速度达标计算

龙门驱动的牵引功率计算

所有悬臂位置的起重量和起重时间,用表格列出。时间轴的校正应单独列出。悬臂角度5度以内的变化也应特殊说明。

悬臂一边绳索失效引起载荷变化的动态分析

符合标准规范要求的行车紧急制动的分析

碰撞载荷动态分析

3.1.7.2引用文献信息应说明标准文献的一致程度、应用的安全度或适用性。

3.1.8机械部件应当用好质量的钢材设计,以应对严苛的使用环境。负责任的工程师应当考虑要求的韧性。然而,在起重机运行的最低温度,在主应力方向最小冲击力的值应至少为20J。处于冲击临界的部件应当在各个温度下进行冲击试验。没有处于冲击临界点的构件应在随意温度上进行试验。详情参看4.1.6

3.1.9铸铁不应用于任何构件,除非得到工程师书面允许。

3.1.10轴、键及其配合

3.1.10.1考虑疲劳因素的轴的半径尺寸应该限制在图纸标注的尺寸公差和粗糙度中。

3.1.10.2对于通过联轴器、齿轮及其他轮毂连接传递计算扭矩的轴系,轴和轮毂之间的配合应是能够传送整个计算转矩,而又在不使用连接键条件下,材料最少的过盈配合。

3.1.10.3轴承配合标准参见3.17.9

3.1.10.4轴的配合尽可能的选用ANSI B4.1和ANSI B4.2系列中给出的优先选用的配合,并且应在装配图中标出。

3.1.10.5键和键槽的加工应符合ANSI B17.1, ANSI B17.2, ANSI B18.25.1M或ANSI B18.25.2M标准。

3.1.11紧固件

3.1.11.1紧固件应配备防松零件。

3.1.11.2关键部位,例如:盘式制动器,应配有防松单元。防松螺母、防松垫片和卡簧禁止在旋转设备上使用。

3.1.11.3小的防松零件的材料要求参见7.8节

3.1.11.4螺纹紧固件不允许受交变拉伸应力,除非得到工程师的允许。应当对此类紧固件进行预紧力的计算。

3.1.12制动盘和圆盘联轴器不允许使用,除非制动盘和圆盘联轴器是半刚性的且直接连在减速器的高速轴上。

3.1.13机构的固定安装

3.1.13.1机构应该安装在独立的刚性结构基础上,机构的支撑板在各个边上应至少比机构的脚底板宽25mm。机构安装应至少具有6mm后的薄垫片厚度,以备后需调整。所有的垫片都应为不锈钢,任何一处垫高都不许超过5个垫片。

3.1.13.2基础结构及其支撑都应为刚性,以减少因臂架结构动态变形导致的齿轮和其他机械元素的偏移。

3.1.13.3除制动轮外的,车轮装置和滑轮装置应当统一设计。这样包括轴承、车轴和销轴在内的整个装置就可作为一个移动单元。对于地面上的组装,通过安装吊车即可实现。

3.1.13.4分部件进行制造,如此各个部件可方便的进行维修、保养、润滑和监管。

3.1.13.5主要的机构和电器组件应当配备有方便与吊钩或其它起升装置配合的吊钩。

3.1.13.6承包商应在旋转装备周围提供足够的作业空间和安全设备以保证全体人员的安全。

3.1.13.7设备周围开阔地带应有最小间距,应有和使用安全操作规程相符的夹轮器。

3.1.13.8机械单元,例如:马达,减速器,制动器和枕头块,应在最后安装对齐之前用锥形棒对准。

3.1.14钢丝绳的转角不应超过如下规定:

3.1.14.1对于卷筒:2-1/2。对轴切槽相切的角度。

3.1.14.2对于恒定转交的滑轮或者钢丝转角在规范路线中间点不经过零度的滑轮:2-1/2.

3.1.14.3对于规范路线下钢丝转角在零度线两端不同的滑轮:3.

3.1.14.4在小车和制动滑轮间的钢丝转角可以超过3.当的最高位置在3m以内时,钢丝转角不能超过3.5,否则滑轮沟槽的摩擦角会减小。

3.1.14.5当滑轮轴线在水平面的安装超过15时,运转的钢丝绳应当被至少十倍于钢丝绳直径的辅助滑轮支撑,以防止钢丝绳脱槽。绳索应当始终与辅助滑轮保持接触。

3.1.15冲击块和防偏滚轮

3.1.15.1可替换的超分子聚乙烯冲击块应装配以防止钢丝绳的提前疲劳磨损和其对其他构建的破坏。所有的超分子聚乙烯材料都应符合ASTM D4020-96标准。作为对ASTM D4020-96标准的补充,超分子聚乙烯材料的密度应介于0.929到0.939 G/CC间,同时固有粘度应大虚24.为保证材料在预期寿命内不发生失效应当采取保护措施。

3.1.15.2卷筒和滑轮应配备耐摩擦轴承和密封件防止钢丝绳遇到任何阻碍。与钢丝绳持续接触的卷筒表面应为高硬度的钢铁卷筒。对于与下垂钢丝绳的间接接触,则使用配有独立可更换的耐摩擦密封轴承的独立可更换的超分子聚乙烯材料的碟子。滑轮应用固体超分子聚乙烯材料加工,并配备耐磨轴承和密封件。当绳索驱动滑轮或卷时,滑轮和卷筒的惯性在防滑性中应给予考虑。

3.1.16编造和焊接件应符合第四节的相关要求。

3.1.17在整个工程中,每一个设计的耐久性都应认真考虑。在设计过程中,每个构件的耐久性都应计算确定。确定一下参数的最小量:安全限度、工作频率、马力和完成工作的劳动时间、完成工作的工具、作业的零件和材料。参见8.2.1.1.

3.2主要起升装置

3.2.1主起升装置应包括配备两套盘式制动器的四个电机,驱动一个与主起升卷筒直接相连的斜齿轮减速器。主起升电机的要求参见第五节。加速减速许用值参见第二节。

3.2.2主起升机构应放在机器房里,并固定在刚性基础上。

3.2.3制动盘应直接安装在主起升减速器的高速轴延长端,不与电机联轴器段接触。由于建议使用特殊的联轴器,制动盘安装在刚性轮毂上的联轴器可以使用。移动制动盘时,不要求电机和减速器随之移动。电机制动器的要求参见3.13

3.2.4由基础固定的减速器驱动的卷筒应直接与减速器低速轴连接,并由其支撑。它们间的连接应使用锁在鼓轮上的柔性联轴器。

3.2.5卷筒的惰轮端应由应有一个安装在轴承中心线上开槽的轴承座上的调心耐磨轴承支撑。

3.2.6螺栓节点的位置取决于浮动的压力,设计应有工程师审核。

3.3小车、小车轨道和小车驾驶

3.3.1小车应为拖曳式小车,起升卷筒固定于金属结构上。小车应有可替换主轴的金属滚轮支撑。结构应符合第四节。

3.3.2小车平台应附有焊接的镀锌工业用格栅钢材。焊缝应按照7.9节进行清理和表层覆盖。

3.3.3小车车轮应使用耐磨轴承。

3.3.4承包商应在符合有限元8.2.2的条件下,论证小车的对齐性。

3.3.5小车应由绳索拖动。

3.3.6电机和制动器的挑选应分别符合第五节和3.13节。

3.3.7齿轮、联轴器和主轴应按双向载荷进行设计。

3.3.9小车应配有防掉耳环,以保证在小车主轴失效时把小车下落位移限制在12mm。

3.3.10安装千斤顶支架以方便小车在任意点的主轴更换。

3.3.11为防止小车脱轨采取预防措施

3.3.12当小车起升物空中静止时,小车应当稳定静止。

3.3.13车轮和滑轮的安装应使用机器房的维修吊车或者其他可以提供移动或放低到地面的设施。

3.3.14小车车轮和轨道尺寸应当符合FEM。只允许使用起重机钢轨(专门为高轮压设计的轨道)。轨道尺寸的最小型号应为105磅每码。

3.3.15小车车轮应为双轮缘,轧制钢材,轮边韧性至少50Rc,韧性层厚度至少为6mm。

3.3.16车轮踏面应加工成统一的直径,与车轮的内径在国际陆运标准规定的0.125mm内。踏面轮廓应与AISE规范一致。

3.3.17小车轨道应由位于轨道下方的连续的结构件支撑。

3.3.18铁路支撑表面应符合铁路标准和8.2.2节中欧洲机械搬运协会的对齐标准。垫片不允许使用。

3.3.19铁路应用螺栓铁轨夹固定保护。如果使用了焊接钉,这些钉子应被焊在铁路结构上。钉枪焊接固定不允许使用。

3.3.20轨道路基和安装表面在安装前应当喷漆。

3.3.21轨道各段连接时必须完全焊透,并用机器打磨平滑。

3.3.22每条铁轨线都应用焊接的剪切棒和铁轨上铣过的小孔的配合防止铁轨的轴向移动。

3.3.23铰接点两边的铁轨应按以下要求设计:

3.3.23.1材料的硬度至少为300 BHN。每段铁轨都应进行机械加工,以保证与铁轨支撑臂的接触充分。

3.3.23.2当小车通过铰接点时,小车车轮在一段距离上将同时接触两个导轨。这段距离至少为铁轨头部宽度的两倍。

3.3.23.3铰链两边的导轨都应直接支撑在小车铁轨支撑臂的加工表面上,以防止一边的导轨随着另一边的导轨发生垂直运动。当组装时吊杆被安放在小车主梁上时,铁路支撑面必须经过机加工以确保水平的表面。轨道支撑应按经过铁路铰接点的最大轮压设计,不考虑作用在转轴轴承上的载荷。铰接点两边的铁路组件应焊接在小车轨道上。轨道节点与在小车行进方向上最近的铰接点所在的垂直面的距离至少为100mm。

3.3.23.4支撑结构刚性应尽可能地大。支撑结构的支撑点应尽可能地靠近铰接点。

3.3.24轨道组件应在美国可以获得。

3.3.25在铰接点附近的区域,轨道应用Gantrex公司的强力承压板或者允许的等性能的轨道承压板。在铰链处的轨道支撑应当进行机加工。铁路夹片和安装细节应可被产品的供货商接受。

3.3.26小车应被两根拉绳驱动。每一条拉绳都应连续地从小车驱动卷筒沿着结构上的转向滑轮,到达小车上相应的滑轮,然后返回卷筒。除了更换绳索时,绳索都应应牢牢地压在小车上。

3.3.27小车的绕绳几何上应关于小车行进方向上的起重机中心线对称。小车绳索的使用寿命至少为2000小时。

3.3.28绳索的驱动装置应安装在机器房的刚性基础上,应包括电机和制动装置、密封的垂直齿轮减速器以及卷筒。小车驱动电机参见第五节。

3.3.29卷筒由减速器直接驱动。卷筒与减速器低速轴直接相连,并由其支撑。他们之间用柔性柱销联轴器连接。

3.3.30应安装液压驱动绳张紧装置,以保证工作期间适当的绳的张紧力和补偿绳索的不等伸长。小车绳索张紧装置既应防止绳索松弛由应保证小车在加速减速过程中绳索拉力不至于过大。绳索张紧装置应适应持续工作,应位于后方平台

3.3.31小车上安装的机构应可通过机器房维修吊移动或吊装到码头地面。

3.4主起升机构

3.4.1在设计钢丝绳的安全系数时,所有水平方向的载荷都应给予考虑。

3.4.2小车应为拖曳式小车。主起升绳索自卷筒开始,连续卷绕返回至卷筒。每根钢丝绳的两端都应固定在卷筒上以方便卷绕。每根钢丝绳的中点都应由繁荣节保证安全。在繁荣节处绳索结点可以松开,如此可以从机器房卷回绳索。起升系统需求的滑轮和卷筒应当永久固定。

3.4.3卷绕系统几何上应该满足一下要求:当船在任何方向上摆动一度时,工作的起升绳不应接触附录A起重机/船的安全距离图样中的界限。

3.3.4起升机构的绕绳系统的集合形状应关于小车运行方向上起重机的中心线对称。起升钢丝绳应按LLF计算至少由2000小时的使用寿命。

3.5抓取控制

3.5.1抓取控制应被提供以保证机械和结构的实际载荷在设计载荷内。抓取控制设备应有一下特点。

3.5.1.1液压驱动,通过溢流阀的溢流吸收能量或者通过功能相似的液压回路。

3.5.1.2在抓取事故后,可以进行能量的重置。部件的替换、加速原件的人工调整和人工管理不满足产品要求目录。重置应通过位于电器房和龙门平台的按键开关。它们的逻辑要

全文共6110字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2352]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。