英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

钛合金激光焊接过程中的匙孔形成和热流体流动引起的孔隙度:实验和模拟

Chinnapat Panwisawasa,*, Bama Perumala, R. Mark Warda , Nathanael Turnerb,c , Richard P. Turnera , Jeffery W. Brooksa , Hector C. Basoaltoa,**

摘要:

高能量密度束焊接,例如电子束或激光焊接,已经发现了许多用于清洁,高完整性焊接的工业应用。通过形成金属蒸汽可以实现接头的深层穿透性,从而形成称为“匙孔”的狭窄熔合区。然而,当使用移动的激光热源时,由于对匙孔的形成和相关的匙孔动力学还没有完全了解,因此需要进一步的研究。气孔是与热流体动力学相关的许多过程引起的现象之一,它是焊接过程中产生的一种重要的热流体力学现象。焊接结构中存在的气孔是熔焊工艺结束后遗留下来的缺陷,在使用过程中它会降低构件的力学性能,如疲劳寿命。本研究采用传热、流体流动、界面相互作用等物理模型对Ti-6Al-4V钛合金激光焊接过程中的匙孔及气孔形成进行了模拟。该模型表明,匙孔的形成和实现匙孔穿透所需的时间是可以预测的,并且要考虑熔融前沿的热流体流动,因为这决定了熔融区的演化。当熔合区仅部分穿透材料厚度时,处理次生孔隙率非常重要。使用X射线计算机断层扫描,X线体层摄影和光学显微技术,将模型结果与高速摄像机成像和焊接试样孔隙度测量结果进行比较,以便更好地理解工艺参数,元件微观结构和焊接完整性之间的关系。

关键词:匙孔形成;热流体流动;加工诱发孔隙;激光焊接;钛合金

- 介绍

钛基合金由于其优异的结构性能,特别是在密度校正的基础上被广泛应用于现代航空发动机中,用于制造许多关键部件。然而,这种结构部件的制造往往需要高整体性的焊接方法。因此,对于复杂构件的连接,传统的熔焊技术仍然具有相当重要的意义[1,2],因为这些工艺路线可以使其具有合理的连接完整性。熔焊工艺包括TIG、MIG、激光电弧焊等较老的弧焊方法[3-5],以及激光、电子束[6]等较新的波束焊接方法。束流过程使热源更加集中,使熔池区域形成更窄、更深的焊缝。与电弧焊接相比,这些波束焊接应用具有更高的功率密度。然而,激光焊接等波束焊接应用通常有利于产生干净、高完整性的焊缝。任何熔焊操作都会产生相关的畸变,并有可能形成气孔等亚表面缺陷。焊缝的尺寸和形状显然是确定焊缝变形的一个关键因素,这一点已在文献中的验证建模方法[7]背景下进行了讨论。

然而,虽然通过加工或焊后热处理可以消除变形,但一旦零件凝固[8],缺陷(如气孔)仍然残留在焊缝内。由于各种原因,熔焊过程中也会产生气孔缺陷。Silvinskii等人[9]猜想氢化钛的存在在气孔形成中起着重要作用。后来,钛合金熔焊过程中出现气孔的原因是焊接表面存在一些气体物质(油、脂、湿气),这也使得清洁程度[10]出现不足,焊接速度也被发现与气孔形成[11]有关。

Huang等人发现了电子束焊接缺陷形成的两个不同原因;(i)电子束源与两部分对接接头发生微小偏移,残余气体通过熔池难以逃逸,进入焊缝匙孔,与焊点脱离。(ii)基体Ti-6Al-4V材料中氢浓度水平对气孔形成有较大影响。为了充分了解波束焊接过程中的气孔形成原因,还研究了焊接过程中的氢元素迁移[13]。此外,气孔缺陷的形貌和大小是影响其形成机制的因素;通常,气孔是一个圆孔,直径为100 - 300mu;m,有光滑的内表面,这种气孔出现将会伴随气体的生成(通常是与氢相关的)(12-14)。

在高功率密度束焊接过程中形成的焊接匙孔是一种不稳定现象,蒸汽匙孔的形状和周围熔池的界面会随着蒸汽压力的变化而不断变化,导致匙孔在重新形成和再次扩大之前瞬间闭合。建立一个稳定的匙孔形状可以提高焊缝的清洁度,减少缺陷形成的可能性。熔池和蒸汽匙孔之间快速变化、波动的界面所起的作用尚不清楚,但很明显,任何液体/气体界面在周围不同相位内都有形成小气泡或气孔的潜在可能性。

近年来的文献[15-20]中对计算流体力学(CFD)方法进行了讨论,并将其应用于激光焊接等波束焊接中,包括在实验中观察到的焊接现象,如焊缝隆起和焊趾形成、缺陷形成和熔池内出现和匙孔汽相。在这项工作中,我们着重于使用一个经过验证的CFD建模方法来更好地了解焊接开始时、匙孔形成期间以及流体熔池区域内导致缺陷和气孔形成的力学原因,进而揭示与热流体动力学有关的过程导致气孔的原理。采用平板堆焊进行试验,因为这排除了其他孔隙来源的可能性,例如两个接头的表面粗糙度或光束偏移。由于合模型,并对熔合区进行了焊后实验与方法分析,以确定气孔缺陷的存在、位置和尺寸。

-

实验与方法

- 建模方法

使用C 开源代码OpenFOAM reg; (Open Field Operation And Manipulation)工具箱构建并开发了该模型,并使用具有多个相(固体、液体和气体)的单一材料(金属)。它运用力平衡原理和动量能量守恒;它还包括蒸发的反作用力和Marangoni力,激光被用作体积热源。但是,它不包括汽相和其他相之间的动量耦合。该模型假设焊道内熔融液态金属的雷诺数足够低,因此层流求解器是合适的。对于熔焊,其他CFD建模方法也作了类似的假设[19-22]。激光与材料相互作用的表征方法的选择具有重要意义。如果使用复杂的材料折射率,并且包括与等离子体的相互作用,那么这个完整的光学模型将是理想的。然而,计算要求是极端的[20],关于等离子体特性还存在一些未知的问题。工程近似(例如参考文献[23])是指用体积能量密度表示多次反射。这预先假定了解决方案性质的某些方面,但是能够对本文中给出的各种情况进行预测。本文简要总结了用于熔焊过程中熔池动力学模拟的理论框架。Panwisawas等人对该方法进行了详细描述〔21〕。此出发点通常是假设材料是不可压缩的,用连续性条件表示,

其中,u是流速。计算域分为金属区和大气气体区。固体、液体和蒸汽金属的本构行为在中定义,根据温度引入适当的相变,即低于固相线、固相线和液相线之间的温度、高于液相线温度或高于蒸发温度。在蒸发温度以上,金属液体转化为金属蒸气。之后转变为汽相。金属和气相的总和总是不变的,即在每个流体元素中都是。此外,任何参数的权重函数可以用于消除金属和气相的影响,定义为。通过跟踪和相的演变,利用与相变对应的适当源/汇项的连续性条件,建立焊接熔池的动力学模型。

因此,相占据的体积将通过以下微分方程演化,

其中t是时间,式右边的汇项(RHS)描述了达到蒸发温度时由于蒸发而导致的金属相损失。在这项工作中,是指金属蒸气的密度,这与大气气相没有区别,因为化学物质在这里没有区别。质量蒸发率是蒸汽反冲压力的函数[17,20,25,26]。如参考文献所述[27,28],热源与材料相互作用的开始可以预示熔池的动力学。描述熔池中液态金属和金属蒸汽流动的控制场方程是Navier-Stokes方程,

其中T为粘性偏应力张量,p为静水压力,为密度。方程(3)的右边出现了一些力项。浮力项是由热膨胀引起的密度差导致的。

是一种阻尼力,与粘滞区摩擦耗散有关,由相变焓法Carman-Kozeny方程给出[29,30]。的形成有多种机制,目前的处理方法是表面张力、Marangoni力和反冲蒸气压来替代。Marangoni力是一种热毛细力,由液体/气体界面的温度梯度引起[24,31,32]。式(3)中出现的所有表面力只作用于金属液/蒸汽界面。总能量守恒写成

热能平衡为:

bull;Xu等人提出的热源项(单位体积)产生的热量输入。〔23〕,

注意,热源项是功率分布系数、有效吸收系数、总激光功率、光束半径的函数。

bull;热传导损失,,对流,,辐射,,蒸发,[33,34]。

这里,是混合物的比热,是混合物的热导率,是由于熔融而引起的焓变化,是传热系数,是Stefan-Boltzmann常数,是发射率。通过求解方程组 (1)-(4),可以分析和解释熔融动力学的演化和液气界面的变化。详细的模型描述在这些文献中查找[27,28],模型参数从参考文献中采用[15,16,35]。所有模型和热源参数见表1和表2。

-

- 焊接实验

在本研究中,使用伯明翰大学的Trumpf TruDisk激光系统,在1 mm、2 mm和5 mm厚的Ti-6Al-4V钛合金板上进行了平板激光堆焊。它采用波长约1030纳米的光纤激光器,光斑直径约800mu;m。Ti-6Al-4V钛合金板购自英国伯明翰Ti-Tek有限公司。Ti-6Al-4V合金的目标化学成分(重量百分比)如表3所示。利用激光焊接Ti-6Al-4V钛合金焊缝的显微组织特征,对焊缝的结构完整性进行了评定。

-

- 高速摄影机成像

利用FASTCAM Mini UX100高速相机和Qioptiq长距离显微镜头进行高速成像,以了解激光束与Ti-6Al-4V之间的相互作用。本文所述成像是在1 mm厚的平板上以1000 W的激光功率进行的。

表1

用于流体流动和传热计算的数据。

表2

本计算中热源模型所用数据。

表3

本研究使用的Ti-6Al-4V合金的化学成分范围(重量百分比)。

2000W和3000w,焊接速度为100mm /s。这些图像以每秒10000帧的速度拍摄。

-

- X线体层摄影和断层扫描

为了表征激光焊接Ti-6Al-4V焊条的气孔率,采用以下无损检测(NDT)方法;为了快速研究大孔隙的形成,对激光焊接Ti-6Al-4V板(2 mm和5 mm)进行了分辨率为50 微米的常规X射线胶片成像。英国德比市劳斯莱斯公司电子束焊接部的研究人员使用了该设备。常规X线体层摄影的分辨率可接近试样厚度的2%左右。X线摄影的优点是对大型焊接件的气孔检测效率高,但也存在气孔和表面缺陷重叠、空间分辨率相对较低等缺点。因此,为了进一步研究气孔的三维位置和形态,采用X射线计算机断层扫描(CT)分析方法获得高分辨率图像和Ti-6Al-4V激光焊缝内缺陷的精确三维位置,这些是使用尼康XT H 225 kV进行的。如果反射和传输目标的焦点尺寸小于3微米,可在伯明翰大学和制造技术中心获得。需要注意的是,当使用的有效计量体积时,Ti-6Al-4V材料的有效分辨率约为50 微米。然而一些密度非常低的材料(例如镁)的理论分辨率可以小到3 微米(焦点尺寸),具有较小的标距体积和较小的样品体积。

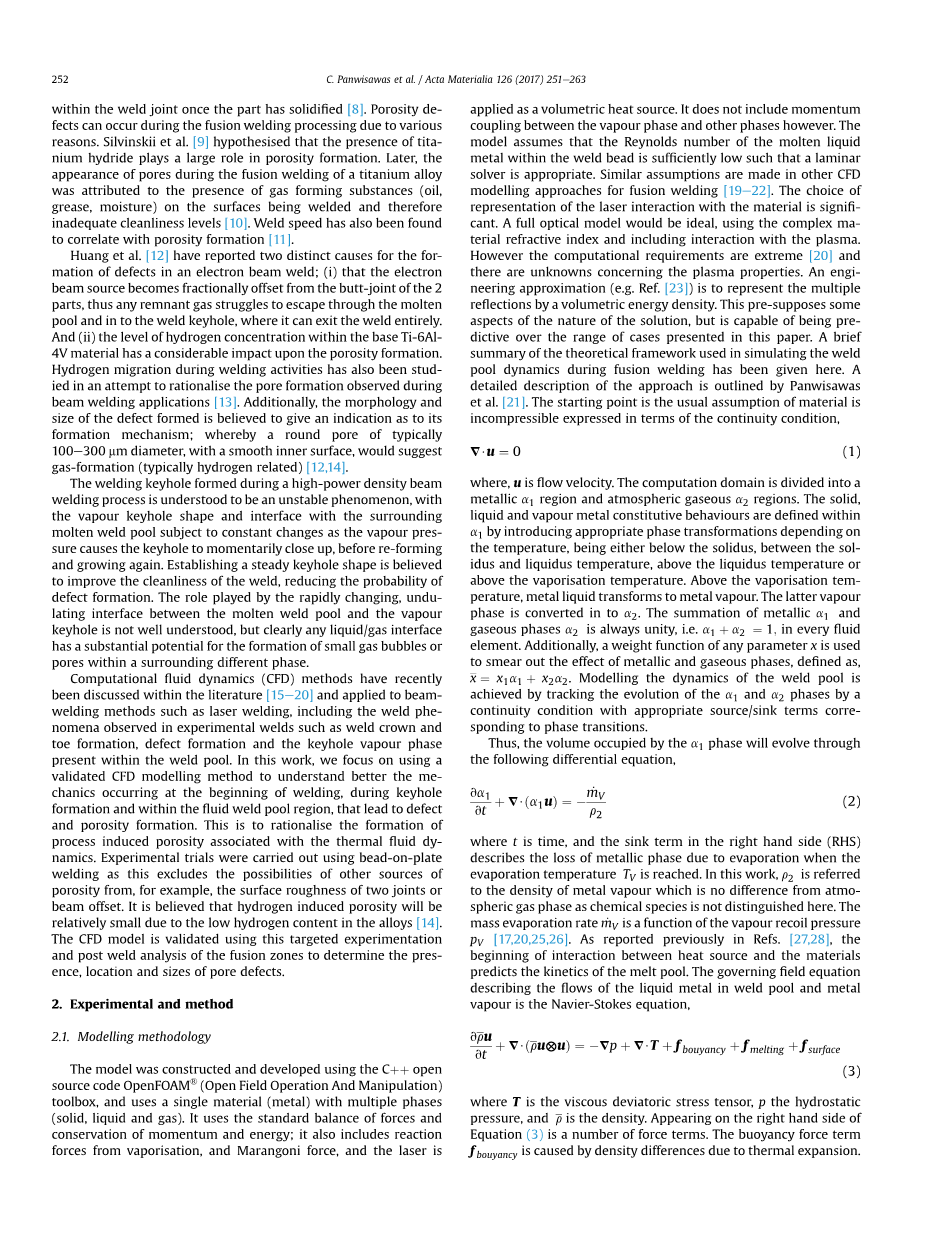

图1.使用100 mm/s焊接速度和(a)3000 W,(b)2000 W,(c)1000 W在建模和高速相机成像期间形成匙孔时液体/固体界面的比较。注意是指激光接触焊接板的初始时间,即(a)=2.75 ms,(b)=2.50 ms,(c)=2.00 ms。

-

- 材料特性

对Ti-6Al-4V钛合金试样进行定位后,进行切片抛光和金相检验。首先,用碳化硅(SiC)切割刀片切割焊接试样,然后在压力下使用导电粉末安装切片试样进行金相制备。安装后,用粒度从240到1200不等的碳化硅(SiC)纸研磨样品。研磨后,用水彻底清洗样品,然后使用带有9 m、3 m和1 m金刚石膏悬浮液的Struers MD largo盘进行抛光。最后,为了揭示微观结构,使用MD化学盘和氧化抛光悬浮液(OPS)对样品进行最终抛光。使用2 ml HF(氢氟酸)、6 ml (硝酸)和92 ml蒸馏水进行蚀刻。利用Zeiss Axioskop 2 MAT Optical光学显微镜设备,对各焊接条件下的光学显微照片进行了采集和分析。

-

结果

- 熔池的形成

在熔焊操作期间,固体/液体和液体/气体界面的形成至关重要,因为这些界面区域反映了表面熔化或是产生匙孔。利用CFD模型对匙孔形成机理进行了预测,并通过高速摄像成像对模型进行了验证。在板上匙孔熔焊过程中,我们所应用的激光束热源产生的局部体积具有导致材料熔化和汽化所需的高能量密度。随着熔池尺寸和深度的增加,熔池完全穿透了接缝的厚度。当材料发生汽化时,汽化金属的反冲压力会对液态金属产生作用力。这会使熔融区域变形,从而形成充满蒸汽的匙孔。图1显示了恒定100 mm/s焊接速度下总激光功率的影响。由于固体(漫反射)和液体金属(镜面)之间反射性质的不同,当焊接熔池区域靠近聚焦的焊接板边缘时,可以使用高速摄影方法捕捉到近似的固体/液体界面。

可以看出,每个匙孔形成所需的时间以及全熔透焊接所需的时间随总激光功率的变化而变化,因此激光功率越高,实现全熔透焊接所需的时间越短。此外,图1(a)显示了物理液体/气体界面,界面的波动运动是通过高速摄影捕捉的,如视频(1)-(3)所示。计算流体动力学模型的预测与一系列焊接条件下的实验结果吻合良好。图1(b)和(c)所示的焊接条件需要更长的时间来实现焊缝熔

全文共17292字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1572]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。