英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

基于单颗磨粒的材料去除机理试验

Tahsin Tecelli Opoz, Xun Chen

aCentre for Precision Technologies, School of Computing and Engineering, University of Huddersfield, Huddersfield HD1 3DH, UK

bAdvanced Manufacturing Technology Research Laboratory, General Engineering Research Institute, Liverpool John Moores University, Liverpool L33AF, UK

摘要:本文对单粒磨削过程中材料的去除行为进行了重要的研究,为提高磨削效率和磨削质量提供了重要的磨削力学依据。在研究过程中,采用CBN砂浆对En24T钢进行了划痕试验,介绍了用桩比、排屑强度、有效砂粒啮合半径等参数测量材料的排屑性能。研究发现,砂砾刃口形状对犁削行为有显著影响。通过对单刃磨砂和多刃磨砂的划痕试验进行比较,发现单刃磨砂的切割效率更高,而且更多的犁耕作用出现在多个边缘划痕。通过进一步研究单次划痕材料去除机理,发现划痕砂粒入口侧材料的去除较划痕砂粒出口侧更为显著。这些研究结果为磨削优化提供了重要信息。

关键词:单粒磨粒;材料清除;堆积率;犁耕

1.引言

磨削是一种基本上用于制造工业以便提供所需表面质量的材料去除过程。为了预测磨削系统在地面上的行为和加工性能,实验研究和计算机建模成为深入研究磨削技术的关键课题。为了了解微尺度磨削过程中材料的去除机理,本文对单粒磨料与工件的相互作用进行了实验研究。砂轮是由大量粘结的磨料砂粒组成,而单个磨料砂粒可以看作是磨削过程中最小的元素,而且关于整个磨削轮-工件相互作用的磨削材料去除机理的研究文献较多[1,2]。但是,这些研究并不能证明单个粒度对材料去除的贡献以及单个粒度参数(如切削刃形状、锐度、尺寸、切割深度等)的影响。Hahn首先提出了磨削过程中微观尺度的材料去除机理[3]。他提出磨削过程中物料的去除由摩擦,犁和切割三个阶段组成。摩擦发生在砂砾-工件相互作用的初始阶段,在非常小的区域里只有工件内部的弹性变形,而犁耕阶段则是从砂砾对工件的渗透增加开始的,此时材料变形处于弹性和塑性区域之间。当被犁料的剪切应力大于砂砾时,如果不将材料以去屑的形式撕裂,材料就无法承受,这就称为切割阶段。磨削对材料去除的贡献微乎其微,而犁耕对磨削过程的能耗、表面粗糙度、表面形成和整体效率起着至关重要的作用。摩擦和犁耕两个阶段应尽量减少,因为它们不仅浪费能源,还对磨削性能有不利影响[4]。在以往的研究中,关于单个砂粒-工件相互作用的研究多采用单粒度划痕试验,用分析产生的划痕的方法,来了解材料的去除机理。虽然在材料去除过程中,大部分的划痕试验都是使用金刚石压头[5,6]、金刚石针(纳米级)[7]、球形工具[8]或负斜刃刀具[9]等形状工具来减少形状因子,但也有一些别的砂粒实验工作存在[10,11]。形状工具(已知的几何形状)更倾向于与计算模型(如有限元模型)[8,12,13]取得良好的一致性。此外,成形刀具使刀具几何形状保持稳定,便于用参数化研究速度、切削深度和材料硬度对材料去除机理的影响。然而,成形刀具的划痕与实际磨削过程中产生的划痕存在较大的差异,在实际生产中,由于磨削过程中的磨损和断裂,砂轮刃口形状将会不断发生变化。在早期的研究中,Takenaka[14]观察到,尽管在深度切割的范围内摩擦和耕耘阶段是很明显的,即使在小深度切割(小于0.5mu;m)时,切屑也会以从工件表面撕下的叶子的形式产生。材料的去除主要是在切割深度大于1mu;m的情况下进行的。Komanduri[15]采用高负前角金刚石工具对磨削机理进行了研究,观察了在前角为75°的情况下形成的磨屑。Shaw[16]描述了单颗粒工件与挤压材料去除机理的相互作用。Konig等人[17]研究了磨料上的磨损类型在不同的热处理中碳钢刮擦过程中的砂砾条件(退火,标准化,硬化),结果表明,退火时磨损速率最高,淬火时磨损速率最低。他们也研究了润滑油冷却剂和摩擦系数对润滑性能的影响,发现由于润滑作用的增强,工件塑性变形和弹性变形增大,导致最小切削深度增大,摩擦系数随着温度的变化而变化,从20℃下降到300℃,然后上升到最高测量温度(600℃)。Wang等人[18]用锥形金刚石工具在纯钛上进行了单次砂粒划伤试验,表征了材料去除机理。划痕深度约60mu;m,切割速度0.54 m/s。他们观察到在划痕试验中,前脊发育过程中存在滞水区、剪切带片层区、硬化亚层区和扩展区四个区。Hou和Komonduri[19]用随机方法研究了磨削过程中摩擦、犁耕和切削作用的物料去除机理。他们的调查显示,车轮表面每秒有大量的砂砾通过工件(大约每秒一百万或更多),只有非常小的一部分砂砾通过摩擦或犁耕进入工件 (成形和精磨3.8%,去料研磨1.8%),而且在实际切割中所占比例更小(成形和精磨0.14%,原料1.8%)去除磨削)。大多数研究表明,较低的切削速度和切削深度会增加犁耕比,降低切削效率[11,20,21]。

本文深入研究了砂粒刃口的变化对材料去除机理的影响,以桩比、排屑强度、有效砂粒啮合半径为指标,研究了不同砂粒刃口形状下材料的排屑性能。在材料去除机理的研究中,切削速度不是一个变量,因为砂粒形状和切削深度的变化比对切削速度的变化影响更大。一般采用形状刀具研究切削速度的影响来减小切削刃形状对材料去除机理和切削力的影响[8,20,22]。本文还研究了沿单一划痕路径的材料去除问题,因此提出了用磨料砂粒代替异形刀具进行材料去除的关键信息。

2.实验设置与方法

2.1.单粒度研磨试验装置

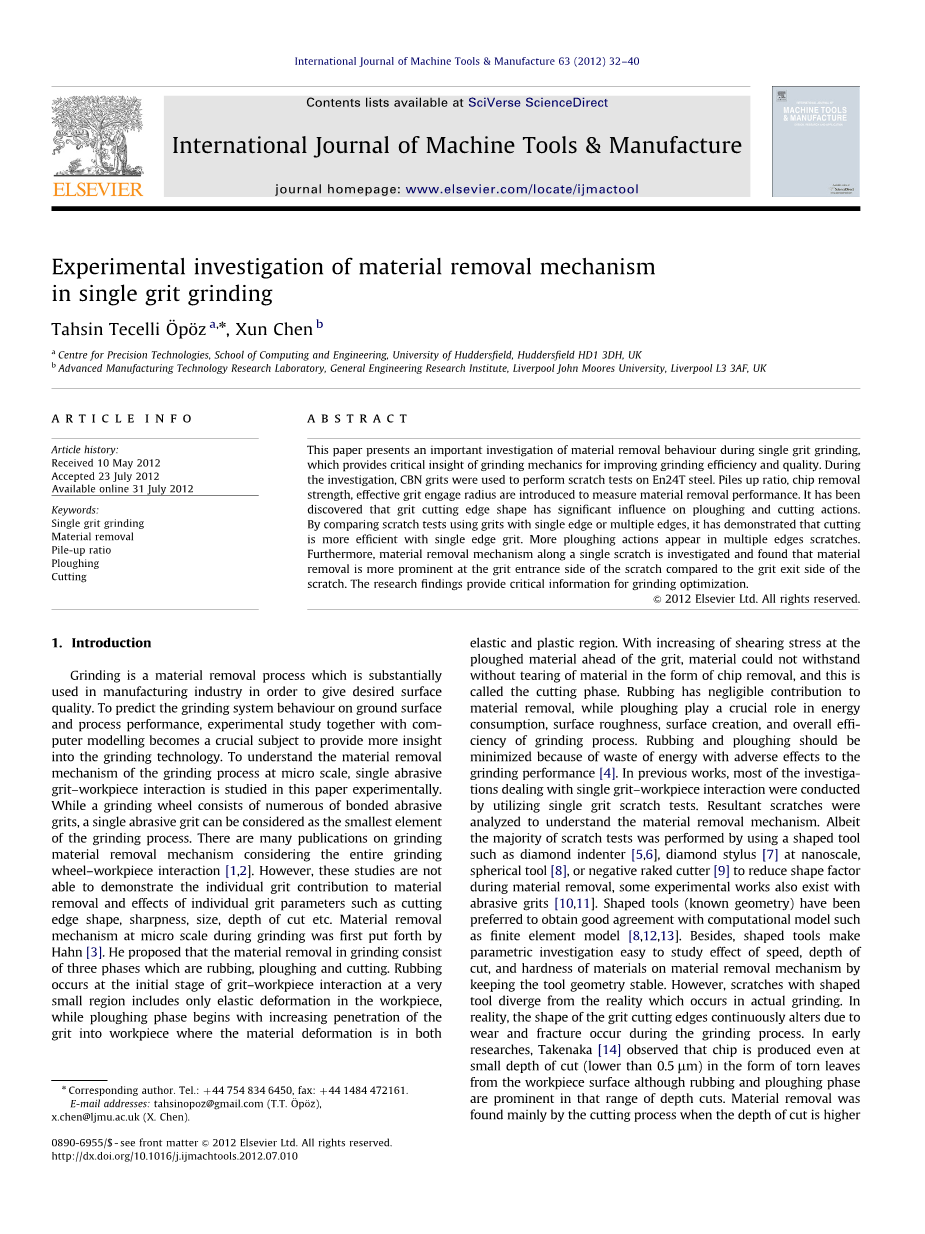

在Nanoform250超细磨削加工中心进行了单粒度磨削试验,该机采用精密磨削和单点金刚石车削工艺,可加工表面粗糙度大于Ra 1nm,成型精度大于100mu;m的三维复杂表面。通过设计并制造了一种试验装置,其使用钢材进行单次磨砂试验。单粒磨削试验装置如图1所示。机器原本是X、Z方向的水平运动,Y方向的垂直运动由螺旋机构驱动,表盘读数为1mu;m分辨率,如图1(b)所示。

(a)图片 (b)2D示意图

图1 单粒磨砂试验设置

垂直运动是必要的,用以设置砂砾和工件接触点,并在某些情况下用来调整切割深度。将工件安装在设计的试验台上,如图1所示。在工件下安装了Kistler 3轴压电力传感器,用于测量单次砂轮磨削过程中的力,其采用安捷伦示波器采集力传感器信号,除此之外在工件附近安装声发射(AE)传感器,采集划伤过程中的声发射信号。本文并不讨论划痕的力和声发射特性。

2.2.材料和方法

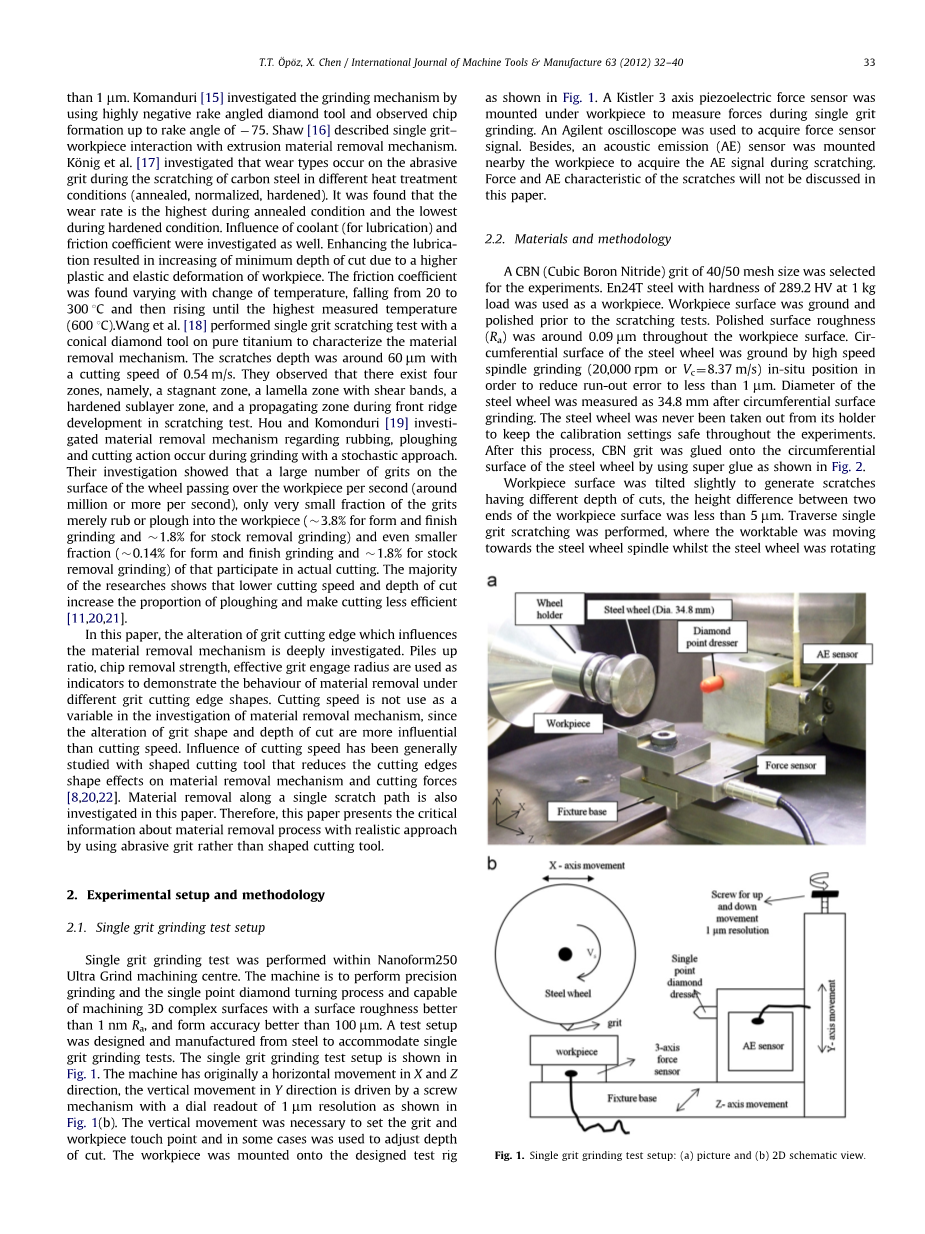

实验选用40/50筛孔尺寸的立方氮化硼(Cubic Boron Nitride)砂砾。采用1公斤载荷下硬度为289.2 HV的En24T钢作为工件,在进行划痕试验之前,对工件表面进行打磨,在整个工件表面抛光表面粗糙度(Ra)约为0.09mu;m。采用高速主轴磨削的方法对钢轮的周向表面进行磨削(20000 rpm或Vc=8.37m/s),为了将跳动误差减小到1mu;m以下,便于在现场定位。钢轮经周向表面磨削后直径为34.8mm,在整个实验过程中,为了保证校准设置的安全,钢轮从未从支架中取出。该工艺完成后,用强力胶将CBN砂粒粘接在钢轮周向表面,如图2所示。

图2 CBN砂砾(40/50目径)粘在钢轮的周向表面

工件表面轻微倾斜,产生不同切割深度的划痕,工件表面两端高度差小于5mu;m。当钢轮旋转而不移动时,工作台向钢轮主轴方向移动,进行横向单砂粒划伤。不同切割深度的过程如图3所示。

图3 遍历划痕程序,产生不同深度的划痕

首先,砂轮被移动到工件表面的中间,然后向下移动,直到砂轮轻轻接触到工件表面(图3的步骤一),这种触摸被能够检测不到1mu;m的接触的AE传感器检测到。然后,车轮应偏移到工件下边缘外侧(图3步骤二),此时,将单砂轮转速设置为所需转速,直至转速稳定后开始划痕试验,如图3步骤三所示。这个过程完成后,产生了几个划痕,划痕深度逐渐增加。这个过程是通过改变x轴的位置来重复产生一系列新的划痕来达到期望的车轮速度。在目前的结果中,虽然有一些划痕速度不同,但速度的影响相对于砂砾刃口形状的影响并不显著。

2.3.刮板测量和轮廓提取

用相干相关干涉仪(Talysurf CCI)白光干涉仪测量了样品的划痕轮廓,三维剖面测量的样本如图4所示。

图4 抓痕的3D剖面图示例

可以清晰地看到划痕测试的特征。获得刮痕的三维剖面图后,从刮痕的最深处提取二维剖面图,测量凹槽深度、凹槽面积、堆积面积等相关信息,最深的点一般在划痕的中间,但有时由于工件表面形状的不完善,沟槽的最深点会从划痕的中间偏离。在单次砂轮磨削实验中,得到了不同切削速度和切削深度的各种类型的刮痕轮廓。考虑到单次磨砂方法,每次磨砂时,由于砂粒与工件接触,会产生一次划痕。在刮擦的第一阶段,这个预期是正确的,每一次相互作用都会产生一次刮擦,直到刮擦刃磨损到一定程度。随着划痕试验的继续,砂砾磨损行为将呈现在样品的剖面上。磨粒磨损现象包括磨平、磨粒断裂和最终形成新的切削刃。在本研究中,只要砂粒在车轮的圆周上,CBN砂粒就会一直使用到实验结束。当超强力胶粘附力不足导致砂粒脱落或与砂轮分离,或划伤至极限深度出现严重断裂时,需重新安装新的砂粒继续实验。如果同样的砂砾在不与砂轮分离的情况下继续产生多次划痕,砂轮就会磨损,产生较大的划痕,当砂粒断裂产生新的切削刃时,一次通过会出现多个划痕。

受磨屑刃口磨损影响的划痕形状演变如图5所示。

(a)单边划痕(#5-6/28) (b)单边划痕(#11-12/28)

(c)多处边缘划痕(#19-20/28) (d)多处边缘划痕(#21-22/28)

图5 在单次砂粒划痕试验中(共28道划痕),划痕形状演变(或由于砂粒磨损导致的砂粒切割形状变化)

结果表明,单刮痕和多刮痕在材料去除机理上存在一定差异。在本课题的研究范围内,研究了材料去除机理中的犁削关系,探讨了切削深度、沟槽面积、堆积比等参数之间的关系。为了进行这项调查,我们使用山地软件(TalyMap universal version 3.1.9)中已有的数值积分方法计算出最深处的划痕堆积面积和沟槽截面面积。堆成比即总堆成面积与总沟槽截面积之比,是表明犁削对材料去除率影响的一种较好的方法。

(a)单道划伤边缘 (b)多道划伤边缘

图6 堆叠和沟槽截面面积

图6为嵌岩裂缝和多棱划痕的桩身面积和沟槽截面图。为了方便起见,将有效砂粒啮合半径定义为在相互作用瞬间与工件啮合的公称砂粒(球面)半径。根据所测得的划痕截面轮廓,可以计算出有效砂砾啮合半径的近似值,如图7所示。

(a)单刃划痕 (b)多刃划痕

(c)有效砂粒啮合半径示意图

图7 基于测量划痕截面的有效砂轮啮合半径表示方法

这将有助于从砂粒接触变化的角度理解磨削力学。切屑去除强度定义为材料在划痕截面积上的去除率,计算方法是从总沟槽面积减去总堆积面积,因此,在单次刮砂试验中,将通过分析堆积比、有效配砂半径、去屑强度来揭示材料的去屑机理。

3.单粒磨削结果与分析

3.1.在单次刮砂试验中创建截面剖面

根据实验观察,由于砂砾的磨损和断裂,在划痕的整个过程中,砂砾的切削刃不断发生变化。新鲜粗砂从单条刃口开始产生单条刃口划痕,随着划痕次数的增加,粗砂刃口形状发生改变,有时会产生多条刃口划痕轮廓,单刃和多刃切削产生的划痕在材料去除机理上会表现出不同的特点,并由此分析刮花的堆积比、刮花强度和有效刮花半径。

堆积比

去屑强度 有效砂粒

图8 堆积比,切屑去除强度,有效砂砾与平刃砂粒的啮合半径

图8为砂砾具有相对平整的切削刃时这些参数的变化情况,图8(a-b)为成桩比与切槽截面面积深度的关系图,随着切槽面积的增加,成桩比逐渐增大,堆积比的增加可能与砂砾刃口形状效应有关。切屑去除强度与切削深度呈较好的线性关系,如图8(c)所示,当砂砾具有平坦的切削刃时,切屑去除强度随着切削深度的增加而增加。对于这种类型的砂轮刃口,有效的砂轮啮合半径随着切割深度的增加而减小,如图8(d)所示,而较小的砂砾啮合半径使材料更容易向上流动。因此,随着切削深度和沟槽面积的增加,用平直的切削刃划伤会导致堆积比缓慢增加,与图中给出的结果相反。

堆垛比

去屑强度 有效砂粒

图9 堆垛比、去屑强度、有效砂粒与锐刃砂粒的啮合半径

图9所示的材料去除行为与砂砾的切削刃相对较锋利的情况相反,桩比随切割深度和/或沟槽面积的增大而减小(图9(a-b))。虽然在较小的切割深度范围内,因为测量难度较大,比例显得非常分散,但这种堆积

全文共11538字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[451746],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。