英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

Journal of Materials Processing Technology 226(2015)60-68

晶粒形状对磨削中切屑形成的影响分析

Matthias Rasimlowast;, Patrick Mattfeld, Fritz Klocke

Laboratory for Machine Tools and Production Engineering (WZL) of RWTH Aachen University, Steinbachstraszlig;e 19, 52074 Aachen, Germany

关键词:

磨削

切屑形成颗粒形状

芯片形成阶段CBN

摘要

在磨削中,迄今为止已经开发了许多用于芯片形成的定性模型,其划分了芯片形成的不同阶段。提出了一种新开发的实验单粒度划痕方法,可以通过高速摄像机观察芯片的原位形成。因此,可以首次检测切屑形成阶段的转变并确定转变点处的特定颗粒接合深度。基于使用CBN晶粒和由硬化钢100Cr6(AISI 52100)制成的工件的实验研究,基于特征值分析3D晶粒形状对芯片形成的影响。最后,推导出一种定量切屑形成模型,该模型考虑了三维颗粒形状以及切削速度和润滑状态。尽管不同颗粒形状特征的影响量不同,但必须指出的是,在运动方向和横向方向上的颗粒形状对研磨中的切屑形成具有显着影响。

copy;2015 Elsevier BV保留所有权利

1.介绍

磨削过程中的材料去除的特征在于多个不规则形状的,随机排列的磨粒,它们位于砂轮的圆周上,并与工件材料相互作用。由于这种复杂的啮合条件,磨削中的切屑形成不能通过几何运动啮合条件直接表示。开发了模型假设,能够绘制磨削中的切屑形成过程((Brinksmeier等人,2006). 这些模型考虑了磨粒穿透工件的路径。

Hahn(1966)在摩擦,犁耕和切割三个阶段中,磨料颗粒在工件中啮合期间的材料变形分开。在摩擦期间,材料主要弹性变形并且仅略微塑性变形。当颗粒更深地穿透到工件中时,发生犁耕并且形成具有侧向凸起的清晰可见的凹槽。像摩擦材料去除可以忽略不计。仅通过进一步增加穿透深度,由于增加的力而增强了材料去除并且形成了芯片。

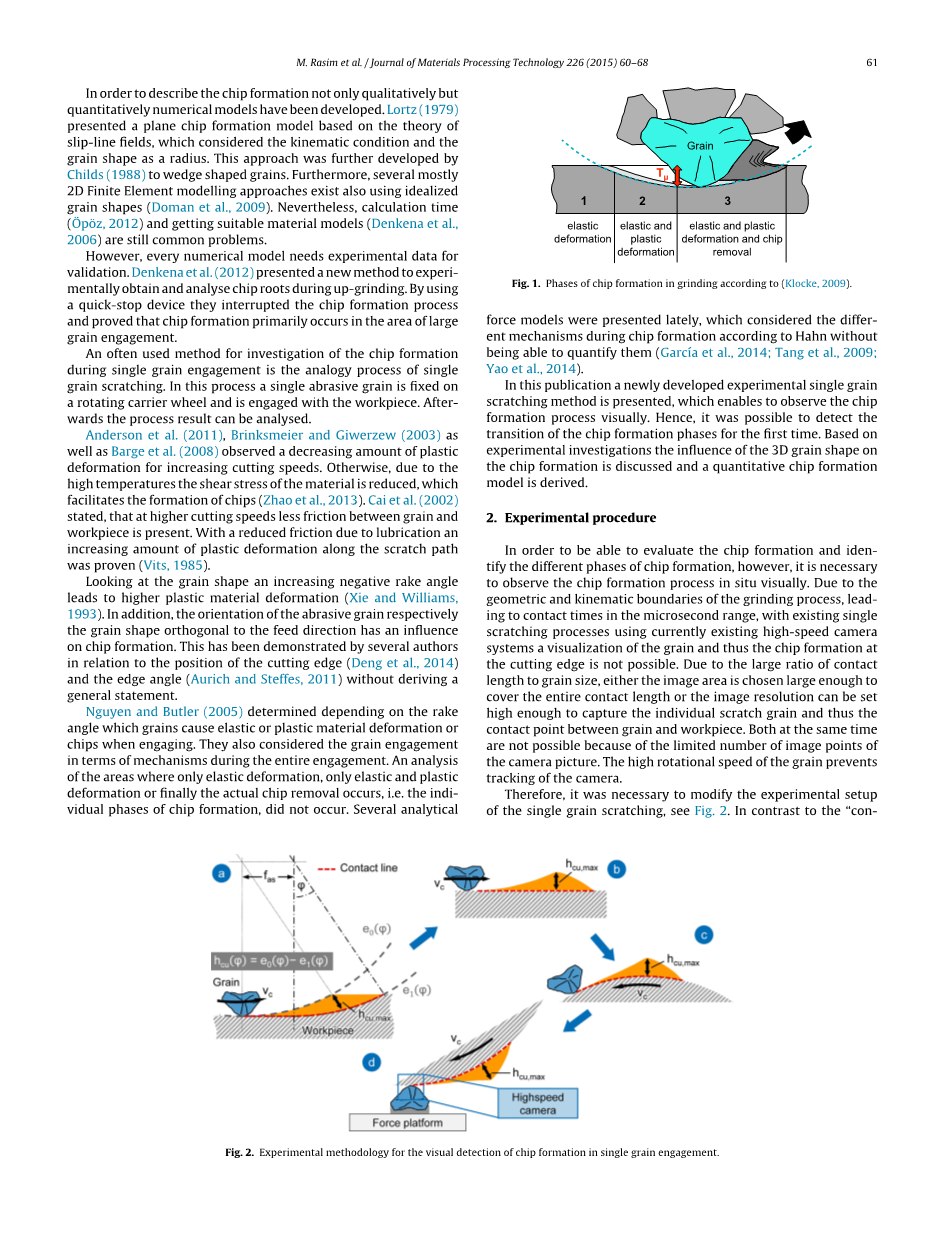

类似于Hahn的描述,Klocke (2009)提出了三个阶段的芯片形成模型。前两个阶段按材料变形类型划分,见图1。在第一阶段与颗粒和材料之间的第一次接触摩擦引起弹性材料发生变形。在由于颗粒的穿透深度增加而引起另外的塑性变形时,第二阶段开始。当达到特定的晶粒切削深度Tmicro; 时,在第三阶段开始切屑去除。

弹性塑性变形和切屑去除叠加。塑性变形开始时的穿透深度以及切割深度取决于要切割的材料, 所用的磨削参数,磨粒与工件之间的摩擦条件以及颗粒的形状。(Touml;nshoff等人,1992).这些芯片形成模型的共同之处在于,它们在磨粒进入工件期间减少了切屑形成的空间过程,从而减少了 平面问题,从而忽略了横向于进给方向的颗粒形状的影响。

然而,Martin(1992) 处理磨粒和工件的相互作用作为空间情况。在他的模型中,他认为相关因素是颗粒形状,方向和深度,以及切割速度。他区分了切屑剥离加工,微切削流动加工,微耕和微槽加工的切屑形成机理。机制之间的过渡是流畅的。

为了描述芯片形成,不仅定性而且定量地开发了数值模型。Lortz(1979) 提出了一种基于滑移线理论的平面切屑形成模型,该模型将运动学条件和颗粒形状视为半径。这种方法进一步发展了Childs(1988) 楔形颗粒。此外,使用理想化的颗粒形状也存在几种主要的2D有限元建模方法((Doman等人,2009). 不过,计算时间(Ouml;pouml;z,2012) 并获得合适的材料模型((Denkena等人,2006) 仍然是常见的问题。

但是,每个数值模型都需要实验数据进行验证。 Denkena等(2012) 提出了一种在上磨过程中通过实验获得和分析切屑根的新方法。通过使用快速停止装置,他们中断了切屑形成过程,并证明切屑形成主要发生在大颗粒接合区域。

在单颗粒接合期间研究切屑形成的常用方法是单颗粒刮擦的类比程。在该过程中,单个磨粒固定在旋转的承载轮上并与工件接合。然后可以分析处理结果。

Anderson等(2011),Brinksmeier和Giwerzew (2003) 以及驳船等(2008) 观察到减少的塑性变形量以增加切割速度。否则,由于高温,材料的剪切应力降低,这有利于芯片的形成(Zhao等人,2013). Cai等(2002) 声明,在较高的切割速度下,颗粒与工件之间的摩擦力较小。由于润滑导致的摩擦减小,沿着刮擦路径的塑性变形量增加(Vits,1985).

观察颗粒形状,增加的负前角会导致更高的塑性材料变形(Xie 和 Williams,1993). 另外,磨粒的取向和与进给方向垂直的晶粒形状对切屑形成有影响。一些作者已经证明了这一点与前沿的位置有关(Deng等人,2014) 和边角(Aurich和Steffes2011) 没有得出一般性陈述。

Nguyen和Bulter(2005) 取决于颗粒引起弹性或塑料材料变形或结合时的切屑的前角。他们还在整个活动期间考虑了机制方面的粮食参与。仅发生弹性变形,仅弹性和塑性变形或最终实际切屑去除的区域,即切屑形成的各个阶段的分析。最近提出了力模型,根据哈恩不考虑它们来考虑芯片形成过程中的不同机制((Garciacute;a等人,2014; Tang等人,2009; Yao等人,2014)在该出版物中,提出了一种新开发的实验单颗粒刮擦方法,其能够在视觉上观察切屑形成过程。因此,可以首次检测芯片形成阶段的转变。基于实验研究,讨论了3D晶粒形状对芯片形成的影响,并推导出定量芯片形成模型。

图1.磨削中切屑形成的阶段根据(Klocke,,2009)

2. 实验程序

然而,为了能够评估芯片形成并识别芯片形成的不同阶段,有必要在视觉上原位观察芯片形成过程。由于磨削过程的几何和运动边界,导致微秒范围内的接触时间,使用现有的高速相机系统的现有单一刮擦过程,晶粒的可视化以及切削刃处的切屑形成不是可能。由于接触长度与晶粒尺寸的比例较大,因此要么选择足够大的图像区域以覆盖整个接触长度,要么将图像分辨率设置得足够高以捕获单个刮痕颗粒,从而捕获颗粒与工件之间的接触点。由于摄像机图像的图像点数量有限,因此两者不可能同时进行。颗粒的高旋转速度阻止了相机的跟踪。

因此,有必要修改单粒度划痕的实验装置,参见图2。与“对比”

相反,传统的“单颗粒刮擦”,刮痕颗粒固定在机台上,工件产生相对运动,工件固定在承载轮上。为了确保相同的接触条件,芯片几何形状被改变。首先,通过凹接触长度计算理论切屑厚度hcu,作为先前颗粒e0 和当前颗粒e1的轨迹的差异。此后,通过在凸形接触长度上以圆形体的半径叠加来改变理论芯片厚度,参见图2。

图2.单粒度啮合中视觉检测切屑形成的实验方法

图3.芯片厚度分布与单线接合中的直线接触长度的偏差

芯片厚度hcu在接触长度上几乎呈线性上升。观察芯片厚度分布与直线接触长度的偏差,注意到使用的砂轮直径ds = 400 mm时误差小于0.05%,图3。即使小的砂轮直径ds = 50mm,因此,与更凹的接触线相比,最大误差小于0.4%。

将具有确定轮廓的工件夹紧在承载轮上,该承载轮安装ElbSchliff公司的Elb Microcut B10型平面磨床的磨削主轴上,参见图4。在测试中,旋转的工件被固定的颗粒划伤,安装在机台上的力平台上。为此目的,承载轮定位在颗粒上方的中央。此步骤之后是径向进给直到颗粒尖端与工件半径接触。由于磨削主轴的旋转不是位置而是仅受速度控制,因此承载轮被加速到颗粒后面的切削速度vc 。之后,旋转的承载轮轴向移动,从而在颗粒和工件之间产生螺旋啮合路径。这确保了颗粒和工件之间的接触仅发生在所需的接触线上,参见图2,而不是在径向进给运动期间。在工件和颗粒之间相对于切向运动的接触期间的轴向运动非常小,并且在进一

步的考虑中可以忽略。

由于固定的颗粒,在第一次使用高速摄像机进行啮合和切屑形成时,可以连续记录颗粒切削刃。为此,使用来自Vision Research公司的Phantom v7.3型相机。由于使用的帧速率fF = 33333 fps(每秒帧数)导致的曝光时间小于=30mu;s,因此必须使用两个高功率光源每个phi;= 7700 lm的光通量,以确保记录的充分照明。在实验之前,必须准备工件和使用的磨粒。通过轮廓磨削工艺创建工件轮廓。由于工件中磨粒的穿透深度仅为几微米,因此在轮廓研磨后的工件表面粗糙度范围内,工件被另外抛光,使得表面粗糙度为Rz lt;0.03mu;m。为了能够在刮擦过程中设定颗粒形状并在随后的分析中考虑这些,在用扫描电子显微镜(SEM)刮擦之前测量所用颗粒的几何形状。在定义的摄像机角度pi下制作三个谷物图像。在下一步中,使用软件Alicona Mex通过三角测量从这些图像生成颗粒表面的3D坐标,参见图5。然后进一步分析这个3D颗粒体。取决于预定义的晶粒取向,颗粒形状确定每个颗粒的特征前角y和楔角ı(在刮擦方向上),顶角1(横向于刮擦方向)和开口角度a(水平的刮擦方向)。其他作者不是直接评估颗粒形状,而是通过分析产生的划痕凹槽几何形状来评估颗粒形状(Aurich和Stefess2011). 由于刮擦槽中的弹性和塑性材料变形,可能无法正确地表示角度,并且仅可获得关于横向于刮擦方向的颗粒形状的信息。

图4.固定颗粒划痕和划痕运动学的实验设置。

图5.颗粒形状分析和颗粒形状特征的确定。

图6.通过分析划痕槽确定啮合几何形状

图7.单颗粒啮合过程中弹性变形开始的分析。

根据先前描述的方法进行实验。使用来自Element six的ABN600型CBN晶粒,其平均粒径dg =213mu;m。工件由具有硬度的轴承钢100Cr6制成60 1HRC。根据颗粒形状分析中定义的取向,在测试之前调节每个颗粒。每次实验后,谷物都会变化。因此,一方面实现了颗粒形状的变化,另一方面排除了由于磨损导致的颗粒形状与先前测量的形状的偏差。当在工件上使用薄油膜进行过程润滑时,由于旋

转工件上的离心力,形成了覆盖工件和颗粒之间接触的油滴。因此,研究是在干式加工过程中进行的。除了高速摄像机记录之外,还以高频检测刮擦力,采样率为fmeas = 1MHz,以检测颗粒与工件之间的接触。

图8.单颗粒接合过程中切屑开始的分析

图9.确定切屑形成阶段转变时的颗粒接合深度

- 芯片形成分析的程序

在实验之前,通过工件轮廓和晶粒和工件的定位来定义晶粒和工件的穿透以及因此刮槽几何形状。但是,用过的磨床的定位精度限制在1微米。因此,实验中颗粒和工件的渗透可能与理论上设定的渗透不同。因此,首先进行划痕槽的几何分析。为此目的,沿刮擦路径Xw在八个等距位置处测量刮槽部分。

在每个位置,刮痕槽深度(与切屑厚度h铜相当)由划痕槽横截面确定,参见图6。在下一步骤中,在整个刮擦路径Xw上内插芯片厚度。为此,在划痕方向上测量工件轮廓,并在测量位置减去确定的切屑厚度。由于颗粒尖端旋转并且因此刮擦凹槽的最深点在圆形路径上,因此可以通过圆形插补和随后的减法从刮擦路径计算切屑厚度。另外,可见刮痕槽长度IR由显微镜图像确定。

然而,所确定的尺寸仅描述了产生的划痕槽,并且在穿透期间忽略了弹性变形的工件体积。因此,可见刮痕槽长度lR 仅包括切屑形成的第二和第三相的长度,参见图1。为了确定包含纯弹性材料变形的切屑形成的第一阶段的长度,根据等式1计算颗粒与工件之间的总接触长度Eq (1) .在这样做时,接触时间tk 由在刮擦过程中测量的力分布确定,参见图7。

由于当颗粒离开工件时切屑厚度几乎突然下降,因此假定在颗粒出口处纯弹性材料变形的长度可忽略不计。因此,切屑形成的第一阶段l的长度以及因此弹性变形的开始可以计算为接触长度lk 和可见刮痕槽长度lR的差异,参见图7。

通过关于芯片形成的第一阶段的长度的知识,第二芯片形成阶段的开始,与塑料材料变形的开始相同,也是已知的。通过先前假设穿透深度在晶粒出口处突然下降,可见划痕槽的末端也是第三芯片形成阶段的结束。

为了确定从第二芯片形成阶段到第三芯片形成阶段的转变,与通过剪切工件材料开始去除芯片相同,分析了高速视频记录。识别出可以识别芯片的视频的第一帧,参见图8。因此,芯片移除的开始必须在该帧和前一帧之间发生。通过使视频与力分布同步,可以确定在切屑开始xB-CH之前和开始切屑去除xA-CH 之后的帧处的划痕路径位置。由于使用的帧速率fF = 33333 fps,两帧之间的时间间隔为tF =30mu;s。当载体轮的圆周速度为vc = 10m / s时,两帧之间的距离为xF = 0.3mm。

对于塑性材料变形的开始以及切屑去除,不是划痕路径的长度而是颗粒接合的深度,与理论切屑厚度h铜相等,是相关的(Klocke,2009). 因此,在下一步骤中,基于所确定的刮擦路径位置计算相变处的颗粒接合深度。

图10.顶点和楔角对塑性变形开始的影响

图11.顶角对切屑开始的影响

为此目的,使用根据

全文共13382字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[451738],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。