英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

浇口残余引起的注塑缺陷分析

摘要 产品安全问题是注塑产品最严重的问题,因为它们对人体健康有风险。这种安全问题可以是注塑产品的浇口区域处的针状残余,称为浇口残余。在文献中只能观察到残余物的形成,但影响其尺寸的加工参数,特别是它们的高度尚未得到研究。我们的目标是研究各种注塑加工参数和浇口结构对浇口残余形成的影响。

关键词:加工技术,注塑成型缺陷,损伤机理,浇口残余,三板模具

简介

在21世纪,塑料扮演着越来越多的角色并且随处可见,以至于已经成为我们日常生活的一部分 ,对塑料的消费已经成为衡量一个国家发展水平的标准。

在注塑成型过程中可能出现的缺陷,如烧痕[1],分层[2],闪光[3],喷射[4],凹痕[5],焊缝[6]或翘曲 [7]。这些缺陷可能导致注塑件报废。通常,最严重的后果是可能损坏模具和/或造成产品的安全问题。这种安全问题便是所谓的浇口残余,它是浇口的残余物,也就是浇道和产品之间的分离现象,残余物的大小和形状主要取决于浇口的形状(模具设计)和加工参数。

在热流道情况下使用各种阀门来减少或消除浇口残余的系统已被广泛研究[8]。 例如像往复式精确定位浇口一样的浇口有一个机械活化的销,当销向前移动时,它会关闭浇口,提供机械密封和相对清洁的残余[9,10]。这些阀门浇口提供了对浇口残余物的控制,也显著增加了模具的复杂性并引入了磨损问题。还可以通过在热流道系统中使用标准的固定热尖端雷管来控制残余物。浇口残余的冷却由浇口区域的温度和尖端位置控制[10]。

Xie 等人[11]研究了浇口对注射成型件的型腔填充模式和残余应力的影响。他们得出结论,如果使用更大的浇口,腔体填充速度更快,并且零件的残余应力将更小,熔体的温度和注入速率会显著影响上述两个方面,这也可能对浇口残余产生影响。 Shen 等人[12]展示了浇口位置分析的模拟方法,其中他们计算了浇口的理想位置和大小。 Zhai 等人[13]进行了注塑成型的浇口位置优化,从而他们得出结论,如果填充结束时的注射压力最小,则可以优化浇口位置。尽管位置最佳,但作者没有提到还可能存在的注塑成型缺陷。 Saacute;nchez和Lladoacute;[14,15]研究了直浇口,它类似于精确定位型,但明显更大,因此结论不适用于那些因为剪切效应而明显不同的结果。对于像三板模具这样的冷流道系统,如果使用合适的浇口或喷嘴设计,则可以避免或最小化浇口残余和其他注塑成型缺陷。锥形区域应尽可能短,以实现较低的填充压力并降低残余的高度。通常,其长度范围为0.13至0.25mm。

进入腔体的锥形区域和尖角非常重要,以确保塑料在浇口和产品之间断裂,但尽可能靠近产品,不留下或只留下一点残余物。优化浇口尺寸非常重要,因为它对浇口残余,剪切感应温度,保温时间和其他重要参数有重要影响。三板模具的浇口本身是自动脱气的,所以当产品从模腔中弹出时浇口会断裂[9]。虽然浇口残余似乎是因为解决热流道模具昂贵而复杂的问题而导致的,但在三板模具中却仍然可能出现浇口残余。浇口残余的高度不仅取决于凝固的热塑性塑料的机械强度,而且由于复杂工艺形成浇口残余,注塑参数可能也会对其产生显著影响。在文献中没有找到关于注塑参数对浇口残余形成的影响的信息。

在本文中,我们的目标是研究各种注塑加工参数的影响,并检查影响浇口残余形成的各种浇口结构。还开发了一种快速测量方法来确定浇口残余的尺寸,而无需耗时的光学和/或扫描电子显微镜测量。

材料和设备

选择BASF Terluran GP35注塑级ABS三元共聚物进行测试。该等级的ABS的比重为1.04g/cm3,熔体体积率为34cm3/10min(在220°C和10kg负载下)和推荐的熔体和模具温度分别为220-270°C和40-60°C。在注射成型之前,将材料在85℃下干燥4小时。

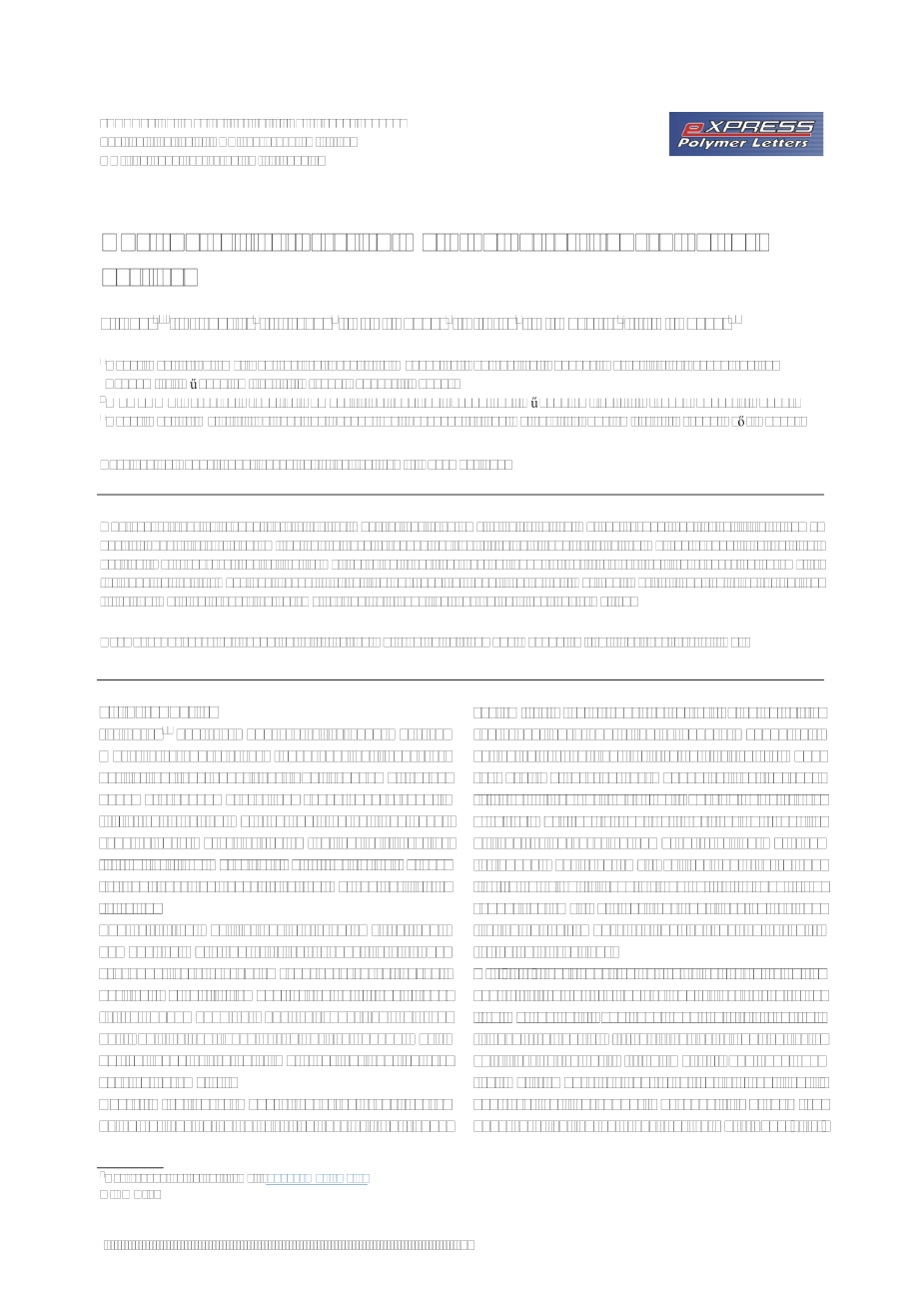

选择具有16个腔的三板模具进行检查。在模具中,浇口尺寸之间存在很大差异,因此15个模腔被阻塞,模具被用作单腔模具。还测量了喷嘴(浇口)几何形状对浇口残余的影响。在我们的实验中,一些几何参数,如出口直径,喷嘴端高度和出口附近的内角,都有所不同(图1)。

其他主要几何参数包括2mm内径,15.6mm长的喷嘴和内部拔模角度2°是相同的。各种喷嘴的各种几何参数见表1。

使用具有600kN夹紧力的Engel Victory 330/60注塑机生产用于研究的零件。注塑机具有35mm直径的螺杆,最大注射速率为151cm3/s和最大注射压力为1595bars。使用压力控制填充,使用以下参数注射样品(表2)。

图1 喷嘴的各种几何参数

表格1 各种喷嘴几何形状的几何参数

|

号 |

直径 [mm]的 |

喷嘴末端高度 [mm]的 |

角度 [°] |

|

1 |

0.8 |

0.08 |

45 |

|

2 |

0.8 |

0.2 |

45 |

|

3 |

0.8 |

0.8 |

45 |

|

4 |

1.0 |

0.08 |

45 |

|

5 |

1.0 |

0.2 |

45 |

|

6 |

1.0 |

0.8 |

45 |

|

7 |

1.2 |

0.08 |

45 |

|

8 |

1.2 |

0.2 |

45 |

|

9 |

1.2 |

0.8 |

45 |

|

10 |

1.0 |

0.2 |

30 |

|

11 |

1.0 |

0.2 |

60 |

表格2 注塑成型参数

|

注塑参数 |

值 |

|

总注射时间(填充和保持的总和 时间)[s] |

2.5 |

|

压力[bar] |

600 |

|

注射速率限制[cm3/ s]的 |

110 |

|

剩余冷却时间[s] |

5 |

|

螺杆转速[m / min] |

17.1 |

|

背压[bar] |

100 |

|

区域温度[°C] |

238–200 |

|

固定/可移动半模温度[°C] |

35/16 |

|

周期时间[s] |

11.2 |

在前50个循环中生产的注塑样品被自动排出。然后,当达到稳态生产条件时,继续注射成型,并选择每第十个样品(循环)进行测量。从连续生产中选择总共12个样品,以确定测量值的平均值和标准偏差。

基于初步研究建立模具温度,并选择入口温度以保持均匀的模具表面温度。一些注塑参数(冷却时间,开模速度,注塑速率和总注塑时间)不同,以更好地了解浇口残余的形成,并绘制它们对浇口残余尺寸的影响。

通过使用Olympus BX 51M型光学显微镜和Jeol JSM 6380LA型电子显微镜进行显微镜测量以观察浇口残余。光学显微镜仅用于确定浇口容器的几何形状,而扫描电子显微镜(SEM)与之相比还

用于更深入的分析,以确定浇口残余形成的原因。为了加快尺寸的测量并同时保持光学显微镜的精确度,将通用串行总线(USB)显微镜型Celestron手持式数字显微镜与自动开发的软件结合使用,实现自动化确定浇口残余尺寸。新系统先前已通过传统的光学显微测量进行了测试和验证。

测量方法

作为第一步,使用光学显微镜确定浇口残余的尺寸,即它们的高度,底部(基部)直径和顶部直径。通过使用50倍放大率,可以很容易地观察样品的浇口部分,并测量浇口残余的尺寸(图2)。当各种操作人员(人为因素)测量相同的12个样本时,发现测量的标准偏差很低,并且发现测量的可重复性也很好。由三个测量人员测量的值之间的最大差异是48,31和17mu;m(高度,底部和顶部直径)。USB显微镜也进行了测试;拍摄照片,加载到图形软件中,通过将像素尺寸转换为像素来确定浇口残余的尺寸(mu;m)可用图像的分辨率。从光学显微镜和USB显微镜获得的测量值之间没有显著差异。可以说,USB显微镜不仅可以实现更快的评估,而且至少与光学显微镜一样准确,这使得USB显微镜适合测量。

图2 分析浇口残余的尺寸

结果和讨论

喷嘴几何形状对浇口残余的影响

在分析各种喷嘴几何形状的影响之前,检查浇口残余尺寸的再现性,发现再现性非常好,使用不同几何形状的喷嘴进行注射成型。图3显示了最重要的尺寸,即根据各种喷嘴几何形状的浇口残余的高度。

可以看出,通过改变喷嘴的几何形状,可以显著降低浇口残余的高度。根据浇口残余的高度,可以观察到各种类型,例如低

图3 浇口残余的高度根据喷嘴种类而变化

(喷嘴编号1和2),介质(喷嘴编号3、6和7)和高喷嘴(喷嘴编号4、5、8、10和11),在编号为9的情况下甚至没有浇口残余。选择编号为9、1、3和5的喷嘴分别代表没有(零)、低、中和高的浇口残余用于SEM观察,并且浇口残余的图像也被插入到喷嘴的图中以用于可视化(图4)。

显然,喷嘴编号9是优选的,因为没有产生浇口残余,并且令人惊讶的是,具有最大喷嘴端高度尺寸的喷嘴不会产生最高的浇口残余。 还可以看出,残余的直径不等于喷嘴的直径,因此通过简单地从喷嘴的内壁分离的材料不会形成残余,但是它从其自身的材料中撕裂。 这就解释了为什么在残余表面发现了高度剪切的材料区域,这可能是由于材料内部的摩擦或由于填充阶段的高剪切而在脱气过程中形成的(图5)。这意味着浇口残余仅在高度层面的分界处发生分层。

图4 扫描电子显微镜照片和10个叠加的显微镜照片显示了浇口残余和喷嘴几何形状,没有(零)浇口残余/喷嘴编号9(a),低(破碎)浇口残余/喷嘴编号1(b),中(破损)浇口残余/喷嘴编号3(c)和高浇口残余/喷嘴编号5(d)

图5 浇口残余的高度剪切区域

图6 各种喷嘴产生的浇口残余的高度与喷嘴端高度的函数

在所有浇口残余表面上都可以观察到这种分层。

假设浇口残余的高度受到限制,因为如果在填充模腔期间形成的浇口残余太高,则由于长的夹持长度而在脱气期间会破裂,这将导致更短且破损的浇口残余。浇口残余的高度可以看作是图6中喷嘴末端高度和喷嘴直径的函数。

结果似乎是乍看之下的随机性,但是如果考虑到其中一些是破坏的,并且其中一些是未损坏的,只是从内核拉出,可以观察到更清晰的趋势。当浇口端高度增加时,浇口残余的底部直径没有发现显著差异,但浇口残余底部直径与喷嘴出口直径之间存在正相关。正如预期的那样,当喷嘴的出口直径增加时,浇口残余的底部直径增加(图7)。在喷嘴编号9(喷嘴直径为1.2毫米)的情况下(0.8毫米喷嘴端高度)不存在浇口残余,因此只能通过SEM测量剩余“环”(图4a)的外径。改变喷嘴出口附近的内角对浇口残余的尺寸没有显著影响。

图7 底部的浇口残余直径与喷嘴直径的关系函数

全文共5740字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[451587],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。