英语原文共 14 页,剩余内容已隐藏,支付完成后下载完整资料

基于有限元建模的谐波传动齿轮齿形优化

Oguz Kayabasi*,Fehmi Erzincanli

土耳其科技工业技术学院设计与制造工程系,土耳其Kocaeli 41400 Gebze PK 141

摘要

分析程序常常无法正确预测最大应力及其位置,因此需要一种新的,更可靠的方法。基于有限元方法的柔性齿轮的计算应力 - 应变分析作为替代进行了研究,并在这里给出。这项研究的目的是计算柔轮牙轮齿的应力和最佳的轮齿形状,以最大限度地延长疲劳寿命。

谐波传动柔轮的有限元分析表明,数值分析提供了比实验程序更好的最大应力估计。这得出了这样的结论,即只有在设计柔轮时应该使用所提出的数字程序。所提出的柔轮应力 – 应变分析方法可以帮助设计人员准确确定柔轮上的最大应力,从而可用于柔轮结构的优化。

关键词:疲劳; 弹性行为; 谐波驱动; 柔轮; 优化

1.介绍

自1965年以来,当美国工程师马瑟发明谐波驱动动力传动装置的第一个版本时,谐波传动被应用到实际中[1–3]。自马瑟发明谐波驱动以来,许多研究人员进行了研究以提高性能[2–4]。与传统的减速机相比,谐波传动具有几个特点,例如高精度,小型化,重量轻,减速比高等特点[5]。谐波齿轮传动在高性能控制系统中得到了广泛的应用。它是一个非常紧凑的齿轮系统,它能够在单个阶段中产生高达300的速度比。因此,谐波传动在精密机械中被广泛采用。谐波传动的最着名的应用是在工业机器人中使用一个用于降低执行器速度的装置,由数控(CNC)机床和通信设备组成。

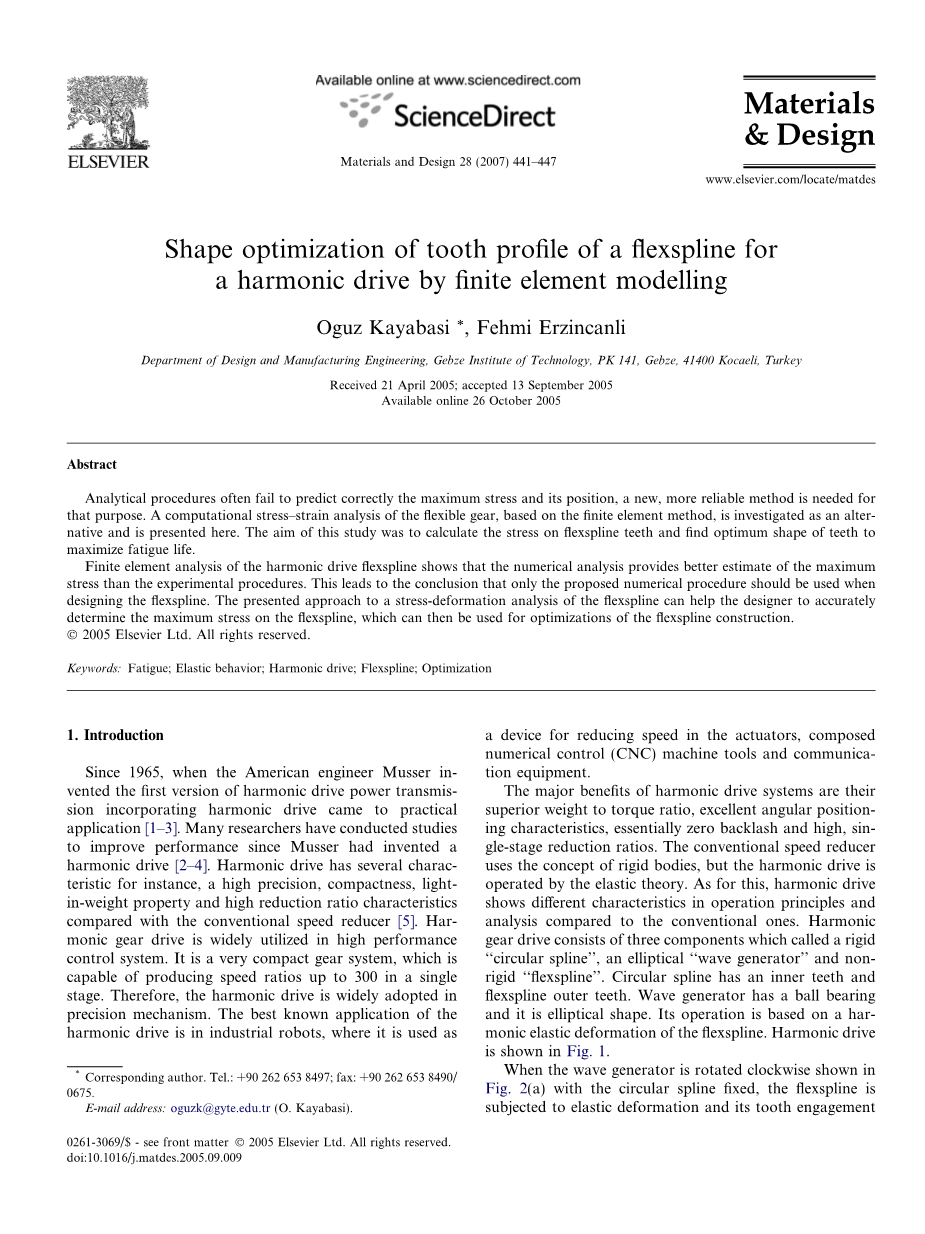

谐波传动系统的主要优点是其卓越的重量与扭矩比,卓越的角度定位特性,基本为零的间隙和高的单级减速比。传统减速器采用刚体概念,但谐波传动采用弹性理论进行操作。对此,谐波传动与传统谐波传动相比,在运行原理和分析上显示出不同的特性。谐波齿轮传动由三个部分组成,称为刚性“圆形样条”,椭圆形“波形发生器”和非刚性“柔轮”。圆形花键具有内齿和外花键外齿。波发生器有一个球轴承,它是椭圆形的。它的操作基于柔轮的谐波弹性变形。谐波驱动如图所示图1。

图1 谐波传动的组成部分

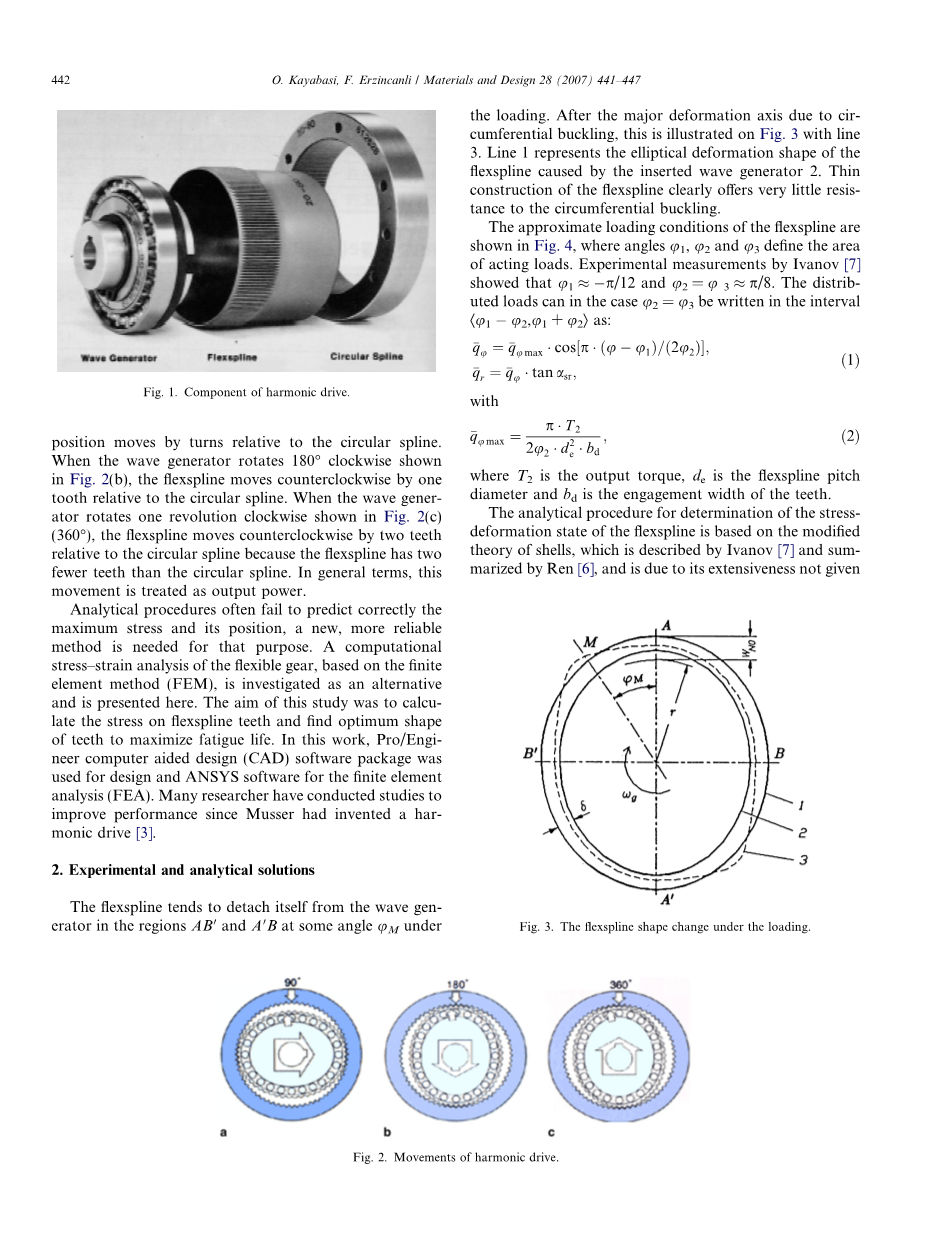

当波形发生器顺时针旋转时,如图所示图2(a)在圆形花键固定的情况下,叶轮受到弹性变形及其啮合位置相对于圆形花键轮流移动。当波浪发生器顺时针旋转180°时在图2(b)中,花键相对于圆形花键逆时针移动一个齿。 如图所示,当波发生器顺时针旋转一圈时图2(c)(360°),因为柔轮比圆形花键少两个齿,所以柔轮逆时针移动两个相对于圆形花键的齿。一般而言,这种运动被视为输出功率。

分析程序常常无法正确预测最大压力及其位置,因此需要一种新的,更可靠的方法。基于有限元法(FEM)的灵活齿轮的计算应力 - 应变分析作为替代方案进行了研究,并在此处介绍。这项研究的目的是计算对柔轮牙齿的压力和最佳的牙齿形状,以最大限度地延长疲劳寿命。在这项工作中,Pro / Engineer计算机辅助设计(CAD)软件包用于设计,ANSYS软件用于有限元分析(FEA)。自从马瑟发明谐波驱动以来,许多研究人员进行了研究以提高性能[3].

图2 谐波传动的运动

2.实验分析和解决方案

该柔轮趋向于以某个角度在区域和中的波发生器上脱离加载。 在由于圆周屈曲而产生的主要变形轴之后,如图所示图3与线3.线1表示由插入的波发生器2引起的叶轮的椭圆形变形。叶轮的细构造明显抵抗周向屈曲的阻力。

图3 加载下柔轮的形状变化

图4中显示了柔轮的近似加载条件,其中,角度,和定义了作用载荷的面积。伊凡诺夫的实验测量[7] 证明了和。如果写在区间中:

和

其中T2是输出扭矩,de是速度节距直径和bd是齿的啮合宽度。

用于确定速度线的应力 – 应变状态的分析程序基于壳的改进理论,其由伊万诺夫[7] 并由仁总结[6],这是由于其广泛性没有给出这里。分析过程假设在加载的柔轮不同区域的变形处于已知几何曲线形状,这在数学上易于描述。这使得沿着叶轮圆周的不连续应力场和峰值应力的高估,这在设计叶轮的厚度时通常是需要的。因此,对柔轮的数值分析成为优化设计的必要条件。在这项研究中,谐波驱动原型的制造是为了比较有限元结果,以便设置实验装置。我们提出了一种利用谐波驱动弹性的联合转矩传感技术。该技术基于在谐波驱动器中的柔轮上构造应变计桥,由此消除了由波发生器旋转引起的传感器输出中的调制。下面解释了有限元模型。

图4 柔轮的负载分布

3.方法,几何和有限元建模

3.1.方法

通常可以将形状或材料设计优化问题表述为如下的约束最小化问题:

最小化 :

受到约束:

在设计空间内:

其中是目标函数是约束函数,是设计变量的向量。和描述了物理上和设计变量的下限。和N分别是约束的数量和设计变量的数量。约束和目标函数可以对应于重量,穿透深度,能量吸收等。

等式的解(3)和(4)对于形状优化问题,可以通过用它们的响应面(RS)近似替换目标函数和约束函数来高效地完成问题。 在文献中通常将近似值优化称为近似优化。 在本文中使用的ANSYS DO模块中实现的近似优化方法显示在图5。 ANSYS DO模块为目标或约束函数生成和利用多项式RS近似,如下所示[1]:

其中a,b,c是要确定的系数。

在设计优化过程中,ANSYS首先创建N 2个设计集来构建线性逼近。 这里,设置表示特定设计的所有参数的值。ANSYS DO将随机生成设计集或使用优化数据库中的现有设计集。形状优化分析是在可用的设计集上进行的。然后使用分析结果创建目标和约束的线性近似值。当数据库中有足够的设计集时,使用最小二乘法创建具有交叉项RS近似值的二次和二次近似等高阶近似值。最优设计是通过求解方程式来预测的。(3)–(5) 基于罚函数的数值优化算法。预测的最优值通过精确分析(ANSYS)进行验证。如果预测的目标和约束条件与ANSYS的结果相同,或估计的最优设计足够满意,则停止优化循环。否则,新计算的结果被添加到现有的设计集合中,然后创建新的近似值,然后解决优化问题。

图5 使用ANSYS DO模块的近似设计优化过程

3.2.几何建模

一般而言,谐波齿轮传动由三个部分组成,称为刚性“圆形齿轮”,椭圆形“波形发生器”和非刚体“柔性齿轮”。 圆形刚性齿轮具有内齿和柔轮外齿。波发电机有一个滚珠轴承,它是椭圆形的。当波形发生器插入柔性曲线时,柔轮形状为椭圆形,所以柔轮被建模为椭圆形,用于有限元分析。波发生器有一个球轴承,它是椭圆形的。模拟滚珠轴承是由于计算时间的限制,无需进行有限元分析,因此波形发生器是建立椭圆刚体形状的。柔轮的建模如图所示图6所示。

图6柔轮的横截面

柔轮的齿形设计有助于减少轮齿上的应力并延长疲劳寿命。目标和要求以优化问题的形式表示如下:

检测:

最小化:

受到约束:

3.3有限元建模

数值解中有限元法的第一步是建立等效于几何模型的有限元模型。壳体单元不能考虑关节部件的厚度方向,不能用外部齿轮进行建模。虽然柔轮是一个薄壳类型,但必须使用三维元素[5,8]。 在这项工作中,圆形样条和柔轮使用8个节点的六角形元素进行网格划分。网状密度从作为潜在接触区域的负载表面向牙齿逐渐变粗糙。完整的模型由12840个元素组成。圆形样条由4560个元素组成,样条由8280个元素组成。用ANSYS的元素类库SOLID45对圆形样条和样条进行建模,定义了8个节点,每个节点具有三个自由度。柔轮的有限元建模如图7所示。

图7 柔轮的有限元模型

通过使用接触元素来模拟参与分析的轮齿之间的物理相互作用。外环像理想的波形发生器那样刚性建模。每个滚轮的刚度由单个接触元件CONTA26表示。对于这些元件,选择对应于低接触力F的低刚度常数kw = F / d = 3.6.104N / mm,以便在零负载附近获得最准确的结果。这一选择在下一节中会更加详细。

有限元法的第二步是选择代表材料行为的材料模型。对于圆形花键和柔性材料,使用如表1所示的材料性能。本研究中用于疲劳计算的柔轮材料的交替应力与循环次数(S-N曲线)在图8中以对数标度给出。

一个好的齿轮系统设计应该能够满足最大或无限的疲劳寿命,并且减少疲劳对齿廓的影响。这只能通过物理测试或疲劳分析来确保。在这项研究中,有限元应力分析中假体的疲劳寿命可以用ANSYS / Workbench的计算机代码预测[9]。假体的疲劳寿命基于古德曼,索德伯格和格柏的疲劳理论计算,如表2所示。

表 1

图8 42CrMo4材料的疲劳曲线(S-N Curve)图

表 2

在表2中,N代表加载循环中疲劳寿命的安全系数,代表耐久极限,代表材料的极限抗拉强度。 平均应力和交变应力分别定义为:

冯米塞斯从有限元分析中获得的应力用于疲劳寿命计算。所有疲劳分析均按照无限寿命标准进行(即N = 109周期)。

有限元法的第三步是应用加载和边界条件。在所有载荷步骤中,在y = 0的平面中支撑柔轮。波形生成在前三个载荷步骤中实施。在叶轮x = 0和y = 0的平面上,叶轮具有临时支撑。因为连续啮合的齿没有余量,所以外齿轮和内齿轮的齿径向移动离开轮轴,为波的产生提供空间。 扭矩加载是通过内齿轮的刚体旋转实现的,内齿轮是传动的辅助或输出部件。刚性外齿轮是固定的,波发生器在平面x = 0处具有其切向支撑。相同的二次扭转值赋予模型。获得的辅助转矩取决于传动的稳定性。 二次扭转f = 0.00125在正常工作范围内,因此它被选为扭矩比较的参考点。

在仿真过程中,所有输入数据都是使用隐式非线性有限元软件ANSYS预处理器和后处理器准备的。完整的分析和后处理是在运行Windows 2000的P4 2 GHz Intel处理器和1 GHz RDRAM计算机上进行的。位移和弯曲应力分别计算。 分析花费了大约13小时的CPU时间。

4.结果与讨论

由于插入波发生器引起的柔轮的变形在两个椭圆形变形轴周围是对称的,因此只有四分之一的柔轮可以在规定的双对称条件下考虑。在设计的谐波驱动中使用的波形发生器结构是两个偏心且相对定位的圆盘,其中挠性齿轮和每个圆盘之间的接触沿着从主对称轴线测量的角度plusmn;c = 30实现。柔轮沿着这个角度的径向位移因此是已知的,并被规定给离散模型的内节点。图9显示了计算的周向位移,图10显示了柔轮外表面处的最大周向弯曲应力。可以看出,数值结果与实验结果很吻合。

图9 由于插入波发生器而导致的柔轮的位移

图10 变形柔轮的弯曲应力

由非线性接触分析得到的柔轮内边界的径向位移如图11中的实线所示,其中u = 0对应于主变形轴。用波浪发生器产生的柔轮的径向位移用虚线表示。可以看出,在数值分析中,在主变形轴之后,实验观察到的来自波发生器的加载柔轮的脱离也是明显的。明显观察到区域60 lt;u lt;0的圆周屈曲。

图11 加载柔轮的径向位移

这部分研究的目标是在图12中找到一个具有最大可能刚度的驱动器。图中显示了三种形状的柔轮齿轮廓变化迭代。(a)形状轮廓给出最佳结果。这个结果如图13所示。从给定的表格可以看出,形状(a)上出现了最小的冯米塞斯应力。形状(c)发生最大应力。

图12 改变迭代时的牙齿轮廓

图13 冯·米塞斯应力

在疲劳分析之前,将由于施加的载荷而获得的冯·米塞斯应力与先前的工作进行比较以验证模型并确保模型的安全性以防止静态失效。

古德曼,索德伯格和格柏用于疲劳分析。对于每个选项,几何类型和材料属性获得等效(von Mises)交变应力和安全系数值。所有分析均根据无限寿命标准(1e9周期)进行。这些最大等效应力值应低于材料的耐久极限,这一点很重要。 41CrMo4的耐力极限为375MPa。 图14给出了42CrMo4的最小安全系数值。从所获得的数据可以看出,格柏理论给出了最保守的结果,而平均应力曲线选项产生了最高的安全系数值。

图14 安全系数

5.结论

谐波驱动速度的有限元分析表明,数值分析提供了比实验程序更好的最大应力估计。这导致的结论是只有提出的数字在设计柔轮时应该使用专门的程序。所提出的柔轮应力-变形分析方法可以帮助设计人员准确确定柔轮上的最大应力,然后可用于柔轮结构的优化。

参考文献

[1] Musser CW.齿轮机构,美国专利3 178 963,1965年4月20日.

[2] Tutle TD.理解和模拟谐波齿轮传动的行为,麻省理工学院技术报告1365,麻省理工学院人工智能实验室; 1992年.

[3] Vladis K.分析研究高转矩机械谐波驱动中波发生器和齿啮合区域之间相位角的变化. Mech Mach Theory 1997; 32(5):533-8.

[4] Kiyosawa Y,Takizawa N,Ohkura T,Yamamoto Y.一种新的应变波

全文共7714字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[16880],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。