英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

装配线性能和建模

摘要 汽车行业是制造业的骨干。车辆装配线是陆续在不同的工作站上进行重复操作的汽车工厂中重复性工作的重要部分。在本论文中,提出了一种方法,以减少由于设备故障,库存短缺,旷工,设置,材料处理,拒收和疲劳等重要因素而导致的周期时间和时间的损失,以在给定的成本约束下提高产量。 这些因素之间的各种关系,相应的成本和产出是通过科学的方法建立的。 这种方法学有三种不同的验证方法车辆组装厂。建议的方法可以帮助从业人员使用精益技术优化装配线。

关键词 模拟 优化 数学建模 线路平衡 输出 利用率 效率 成本约束

介绍

准确优质的制造业以获得领导力和竞争优势已成为过去几年一直被公认的必要条件。一些汽车行业的挑战是客户需求,价格敏感性,环境和安全问题以及自动化等。整车装配线大而复杂,涉及从供应商和其他部门收到的许多零件。循环时间更长,转换时间更长,不必要的缓冲区,瓶颈,资源利用不足是常见的问题。因此,我们的目标是在不增加制造成本的情况下科学分析和解决所有这些问题。为了提高装配线的性能,研究人员使用了不同的方法,包括使用精益技术,经典数学模型,使用商业软件的工艺模拟,元启发式方法,基于成本的方法和集成方法等等。在这里简短的介绍一下少数研究者的工作。

Gokcen和Erel(1998)展示了一个基本的管道平衡模型来减少站点的数量。Bergen等人(2001)侧重于基于约束的整理车辆装配线。

模型用三种不同的算法和两种约束进行测试。分配约束允许装配线工人确保在任何意外的线路关闭之前至少产生一定数量的每个订单,而“切换”约束禁止不希望的转换。通过使用分支和边界算法,作者证明了11.6%的改进。

Ali和Seifoddini(2006)讨论了影响因素,如机器故障,人工动态,物料到达和不可预知的客户订单。 作者模拟了对随机变化的反应。 Sandanayake等人(2008年)通过回归建模确定了安装时间,工作站数量和工艺时间检查的影响。 还有人指出,很少有研究人员使用过统计工具。 Torenli(2009)通过提高产量找出瓶颈和浪费。新的布局已经提出来了。

主要的研究工作被认为是开发更快的算法并比较它们的结果。 奇卡等(2011)已经使用了各种搜索算法,如模拟退火,遗传算法等最小化工作站数量。作者证明遗传算法-II是比其他的更好。Kuo和Yang(2011)使用粒子群算法验证了FlexSim软件的结果,以减少等待时间。Kanda等人(2013)使用Maynard操作序列技术(MOST)来提高马鲁蒂铃木的生产力。Falck和Rosenqvist(2014)详细解释了减少成本,与此同时Hakami等人 (2014)针对不同的装配线参数提出了各种数学模型。

Jadhav等人(2015)提出了印度汽车零部件行业精益实施路线图。

作者提出了可持续精益实施的解释结构模型。 Chramcov等(2015)提出了机器人自动生产线的数学模型,以最小化装配时间。作者在他们的控制仿真模型中包含了启发式算法确定装配线。Lee等人(2016)考虑了单调对工人绩效的影响,以提高生产率。作者已经展示了螺栓紧固工作的游戏化方法的五步设计框架。Dao等(2017)提出了现代虚拟计算机集成制造系统。作者提出了遗传算法来寻找最优解通过数值例子进行验证。

Kia等人(2017)研究了一个动态灵活的流动线问题,具有序列相关的建立时间,以尽量减少平均流动时间和平均滞后时间。作者使用遗传编程以及离散事件仿真模型来检查调度规则的性能。

由于车辆装配线的诸多因素和复杂性,数学建模非常繁琐。制定的方法要求重新设计吸引再投资的生产线。许多研究人员已经研究过技能,故障,布局,优先级和缓冲等个体因素对产出的影响。然而,没有相关工作报告去指出实现成本约束的实用解决方案,以便在设置,设备故障,工人技能水平,缺勤率,材料短缺,拒收,疲劳,材料处理等方面综合影响产出。此外,这些因素之间的相互作用对产出的影响没有报道。基于数据,文献回顾以及与领域专家的讨论,本研究的目标是在强加的成本约束条件下提出“使用基于仿真的方法优化车辆装配线性能”的方法。在目前的研究中,各种车辆装配线的详细分析在三个不同的工厂进行;其中进行数据收集和分析。

各工厂车辆装配线的描述

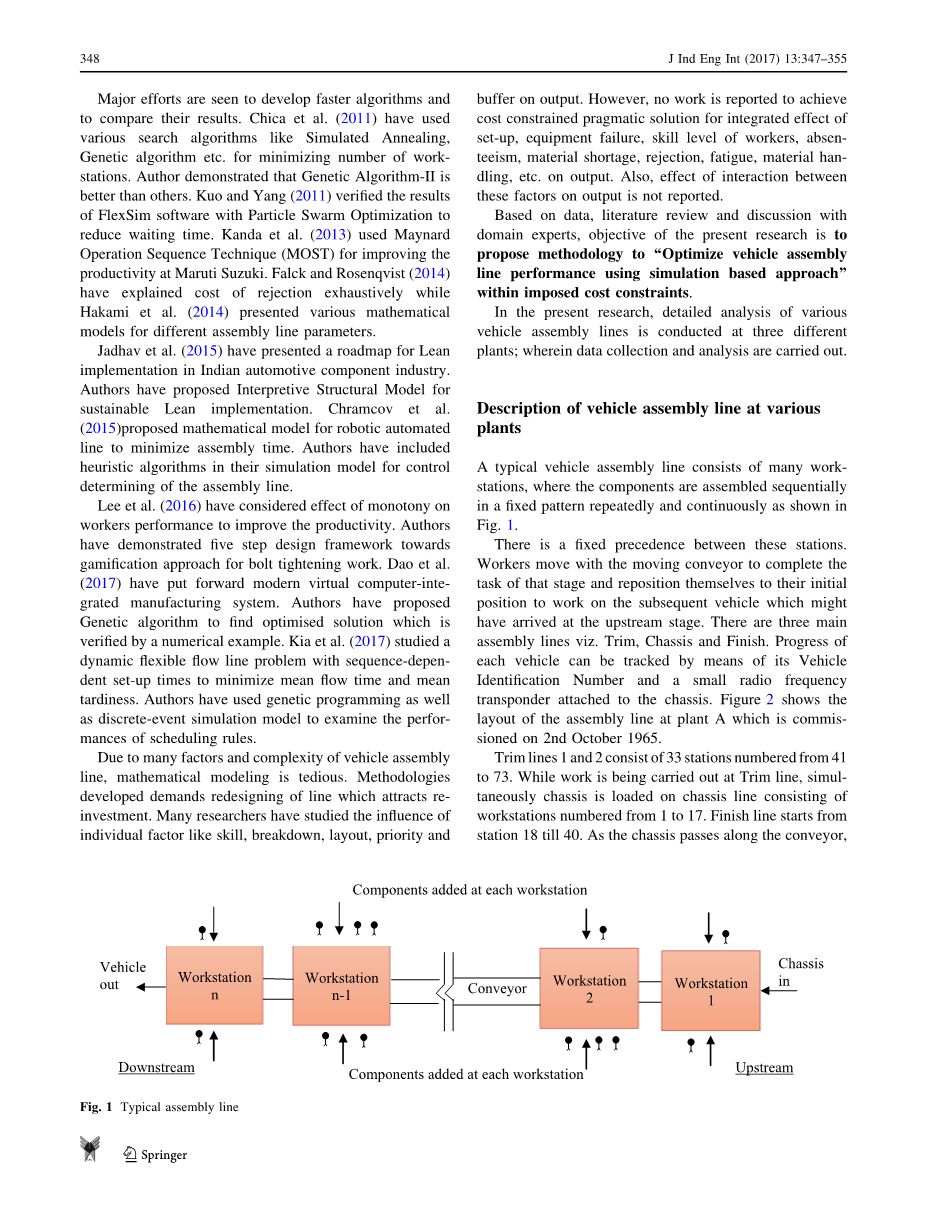

一个典型的车辆装配线由许多工作站组成,其中各部件以固定模式连续组装,如图1所示。

这些工作台之间有一个固定的优先顺序。工人随着移动的输送机移动,完成该阶段的任务,并将他们自己重新定位到他们的初始位置,以处理可能已经到达上游阶段的后续车辆。主要有三条主要装配线即修剪,底盘和完成。 进展每辆车都可以通过车辆识别号码和连接到底盘的小型无线电频率转发器进行跟踪。图2显示了1965年10月2日投产的工厂A的装配线布局。剪裁线1和2包含33个从41开始到73编号的工作台。在修剪线正在进行工作时,同时底盘被装载在底盘线上,工作台编号从1到17.完成线工作台从开始18至40。

在每个工作站上添加的组件

输送带

图1 典型的流水线

图2工厂A的装配车间布局(Courtesy-M&M)

注解:Trim Line 1-修剪线1

Trim Line 2-修剪线2

Chassis Line-机箱线

Finish Line-完成线

当底盘通过传送带时,来自修剪线的身体被放置在工作站18处的底盘上。平行工作站3,14,15,16,38,39,40,挡风玻璃和电器被称为作为馈线站。 同样研究了两种植物的装配线。 B厂于2009年3月31日投产,生产不同型号的车,而C厂于2001年3月31日投产并生产不同型号的商用车。 根据布局,自动化水平,库存,周期时间,资源,材料处理,人机工程学等方面对线进行了究。

选择因素和数据收集

装配线的输出受许多因素影响。影响产量的主要因素有哪些,本文所考虑的因素有:

(1)由于设备故障(Tbd)造成的时间损失,

(2)由于材料短缺(Tinv)造成的时间损失,

(3)由于旷工造成的时间损失(Tab),

(4)由于设置(Tsetup)造成的时间损失,

(5)由于拒绝(Trej)而导致的时间损失,

(6)由于材料处理而导致的时间损失(Tmh)

(7)由于疲劳(Tf)导致的时间损失。

独立因素被认为是Tbd,Tinv和Tab,因为它们控制着Tsetup,Tmh,Trej和Tf。需要尽量减少这种时间损失以提高产量。由于输出受最慢站(瓶颈站)的控制,因此有必要确定瓶颈站。了识别瓶颈站,所有站都使用MOST。 MOST将任务划分为最小的活动。表1给出了MOST研究的总结。在工作站1处,操作员6占用最大时间,即87.17秒,这被称为工作站1的处理时间。因此,产品从工作站1每87.17秒移出工作站2。由于空间限制,所有站点的MOST数据没有在这里介绍。在表1中,W.S.没有。 Op分别表示工作站号和操作员。单元格内的数字(第一列除外)表示以秒为单位的任务计时。根据Goldra(1992)的说法,周期时间被定义为控制装配线输出的最慢站的时间。在这里,工作站28是瓶颈处理时间为92.34秒。通过精简技术减少了这个处理时间,使得瓶颈转移到工作时间为91.85s的工作站34。瓶颈在不断变化,直到进一步减少时间在特定的站点是不可能的。为了优化瓶颈站,必须研究数据来调查减少输出的损失。

表1 所有工作站的MOST研究

通过综合生产管理系统(IPMS)收集50天的数据,并在表2中给出.Cbd和Cinv分别是Rs中的故障成本和库存成本。 Cab是Rs的成本代价。 成本值取决于备件,设备,人工等的成本。停机时间以分钟为单位。 由于空间限制,这里仅提供10天的数据。

数学公式的发展

文献回顾清楚地表明,车辆装配线中的时间损失和成本模型未被详细讨论。 在本论文中,这些模型通过回归技术(Hair等人,2015)成功开发至三次多项式。 为了在各种更高级别模型的准确性和复杂性之间进行权衡,在本研究中针对所有七个因变量选择线性模型。

建立时间损失的关系

在Tsetup提出的过程中逐步开发的各种模型的演变。其他依赖因素的哲学依然如此。如上所述,较早的T设置取决于Tbd,Tinv和Tab。使用表2中的数据,Tsetup和独立因素之间的关系通过回归建模来开发。从准确的角度检查自变量的相互作用效果,直至三次多项式。

1.没有交互作用的线性关系(R sq-90.6%)

Tsetup=-5.13 0.247(Tbd) 0.265(Tinv) 0.268(Tab) (1)

2.没有交互影响的二次关系(Rsq-91.5%)

Tsetup=3.34 0.157(Tbd)-0.144(Tinv)-0.040(Tab)

0.00183(Tab)2 0.0102(Tinv)2 0.00655(Tab) (2)

3.具有交互作用的立方关系(R sq-93.7%)

Tsetup=-9.6 0.29(Tbd)-0.65(Tinv) 1.68(Tab)

0.107(Tbd)(Tinv)-0.0878(Tbd)T-0.0420(Tab)(Tinv)

-0.00316(Tbd)(Tinv)(Tab)-0.00109(Tbd)() 0.00261(Tinv)(Tab)2 0.00310(Tab)(Tbd)2-0.000957(Tbd)3 0.000543(Tinv)3-0.000747(Tab)3 (3)

高阶模型的R-sq值精度的小变化可能不会影响生产车辆的主要变化数量。 为了在各种更高级别模型的准确性和复杂性之间进行权衡,在本研究中选择了线性模型,用于下面列出的其他因变量。

Tmh=-0.0079 0.00382(Tbd) 0.00359(Tinv) 0.00278(Tab) (4)

Trej=-12.6 0.447(Tbd) 0.512(Tinv) 0.372(Tab) (5)

Tf=0.759 0.00200(Tbd) 0.00251(Tinv) 0.00249(Tab) (6)

任何工厂都基于时间和成本。 文献回顾显示,车辆装配线上的Cbd,Cinv,Cab车型尚未建立。 这已经被证明。

表2 工厂A的停机时间和成本数据

建立成本关系

如果要减少由于失败造成的时间损失,那么就必须将资金投入到备件和机器中。 在部署更多人员,培训人员等方面还涉及额外成本。因此,与失败相关的成本(Cbd)将增加,以最大限度地缩短这一时间。 Jung等人(2007)提出了替代模型,但Tbd和Cbd之间的关系没有证明。 根据表2中给出的数据对三次,二次和线性关系进行分析。

全文共8433字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[16803],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。