英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

附录A 译文

基于误差预测机床精度的设计

摘要

目前,数字化精度分析是保证机床的设计精度的一个重要的工具。而相关的精确建模与分析的研究主要集中在对机床的几何精度和运动精度,和成工件表面的运动精度的研究。机床复杂的成形运动,还没有准确的精度设计和加工精度的工件现有标准之间的对应关系。因此,提出了一种对机床精度的基于误差预测的设计方案,它是分为两级数字化精度分析的关键。第一阶段的目标是在指定的加工精度的情况下由技术系统来完成工件的各种精度的分布和检验组成部分的技术体系和实现机床总输出精度;第二阶段是针对机床系统完成从输出精度分布来检验机床的零部件。这篇文章是以YK3610滚齿机为例,描述了两个系统和基本应用方法的误差模型,并对该机床的实际加工精度达到5-4-4等级。所提出的方法以复杂的成形运动机床的精度设计来提供可靠的指导。

关键词:复杂的成形运动,机床,精密设计,位置误差,误差敏感性

- 介绍

错误的预设和误差补偿是两种为了提高加工精度的方法,它们的有效的实现是基于掌握调节误差源均匀的影响。误差建模和分析是实现这一目的的主要技术手段。早在20世纪60年代,McClure开始执行并对机床热作用的实验研究工具;1992,陈等人,建立了系统的运动模型适用于非刚性条件,分析了几何误差和机床热误差以及综合效率的工具。1993,林等人,提出了一种误差分析方法来评估多轴机床直接的空间位置和方向误差。目前,误差建模及分析机床,多体理论结合齐次坐标方法变换的原理得到了广泛的应用。诸如天津大学,上海交通大学,华中理工大学,浙江大学应用技术和误差方法并取得了系列的建模与分析对机床精度控制研究的进展。本文旨在研究和开发高精度滚齿机YK3610为例来描述机床的精度设计系统误差预测技术中的应用方法。在本文中,实施的基本内容和整体在错误的预测方案进行了阐述。以滚齿机YK3610为例详细描述建模基本分析方法和机床系统技术。最后,本文对机床精度的控制效果作出预测。

- 误差预测与实现方案

机床的设计和制造是系统工程,讨论仅针对其精度的设计如下。在传统的模式下,确定机床的精度设计的直接依据主要是指相应的国家标准,如定位精度,重复定位精度和几何精度组件以及主轴跳动。这些精度指标可以保证通过诸如公差设计,控制系统的设计和机床调整。对于这样的复杂机床成形运动的齿轮滚齿机,插齿机和铣床锥齿轮,不同的设计精度指标之间的规定,国家标准和加工工件的精度是没有准确的对应关系。例如,对于传动技术的介绍,本次设计的对象是一台具有明显的高精度和高效率特性数控滚齿机。其唯一的要求是不低于齿轮精度5-6-6水平,精度设计是只取决于由现行国家标准规定的设计标准是具有巨大的风险。在这种情况下的考虑,本工作组对机床的各个步骤精密的设计以及提出并实现了一个基于误差对机床精度设计方案预测。

2.1基于精确分布的误差检验预测

一个系统的错误结果的输出是通过本系统各误差元素的综合作用。错误预测的目的在于掌握系统误差元素之间的精确关系和最终输出误差系统的设计提前。数字化分析中的应用技术提供了错误预测的条件。具体来说,错误预测工作应包括以下两部分。

(1)对单因素作用的纪律预测误差。主要功能是为精度提供分布依据和随后的精密调整。

(2)所有预测元素误差累积效应。功能检查的结果的精度分布。如果精度分配结果不符合要求或不满意,以前的工作可以采用执行精度调整和复核。

2.2阶梯误差的预测方案

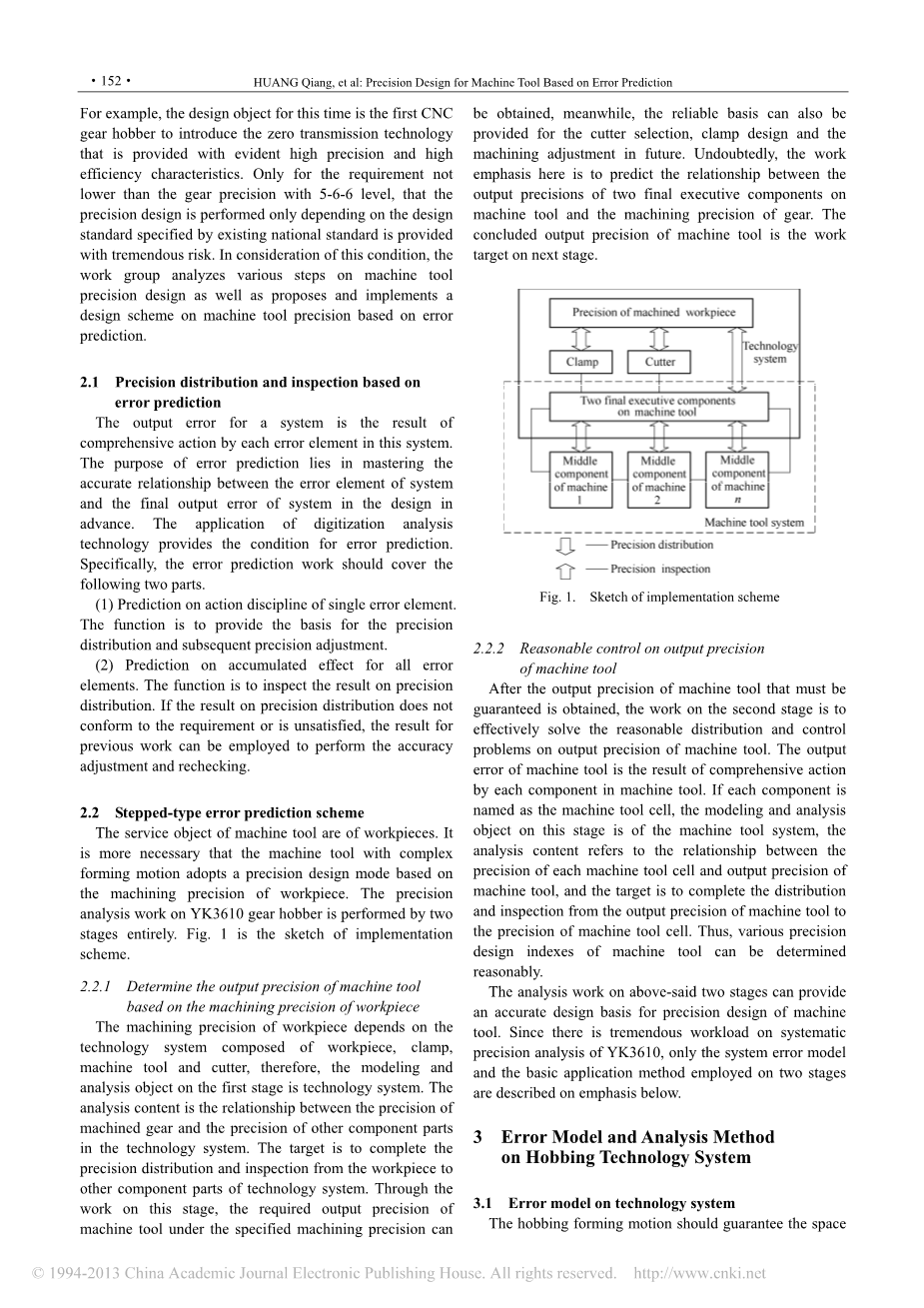

机床的服务对象是工件。更复杂的机床成形运动采用基于精确的设计模式工件的加工精度是必要的。对滚齿机YK3610精度分析工作是由两个阶段完成。图1是实施的素描方案。

2.2.1基于工件的加工精度确定机床输出精度

工件的加工精度取决于由工件的夹具,机床和刀具工艺系统,因此,建模在第一阶段的分析对象是技术系统。其分析内容是加工齿轮和其他零件在技术系统精度之间的关系。目标是完成从工件精度分布检验技术系统的其他组成部分。通过在这一阶段的工作,所需要的输出精度机床在指定的加工精度得到可靠的依据,同时,也可以提供刀具的选择和夹具设计在未来的加工调整。毫无疑问,这里强调的是最后两个执行元件的输出精度机床、齿轮加工精度预测之间的关系,机床的输出精度是工作在下一阶段的目标。

2.2.2合理控制机床输出精度

机床的输出精度,必须经过在第二阶段的工作保证有效地解决了对机床的输出精度合理的分配和控制问题。机床输出误差综合作用的结果在机床各部件,在建模与分析这个阶段,如果每个组件命名为机床细胞,对象是机床系统,该分析内容涉及各机床单元和机床输出精度之间的关系,目标是完成从机床输出精度检验机床精度的细胞分布。因此, 图1.实施方案草图

各种机床精度设计指标的确定是合理的。

在上述分析工作中的两个阶段可以提供机器的精度设计一个准确的设计依据。由于对YK3610系统的巨大工作量的精度分析,只有系统误差模型和基本应用方法在两个阶段是对重点描述如下。

3.滚齿工艺系统误差模型和分析方法

3.1工艺系统误差模型

滚齿加工成形运动应保证空间啮合关系;这是一个困难的工作,使用齿轮啮合方程求解空间加工齿表面是为了简要介绍分析的目的并对模型的应用方法,简化模型参考方便代替空间滚齿模型的研究。

如图2所示,而滚齿直齿圆柱齿轮,滚齿模型可以转换为齿轮齿条的形式。其中,运动坐标系Omega;1(t)= { O1(T);I1,J1,K1 }与齿条连接牢固,I1,J1,K1是与时间无关的活动协调系统Omega;1(t)= { O2(T);2,J2,K2 }坚决与工件原点,O2(T)是与时间无关。它是假定的节圆半径工件为R点O1向量时,T = 0 m,(0)= I1,I2 = J1,J2(0)(0)= K1,K2;Tsup1;0,工件包围K2轴顺时针旋转角度,现在机架运行R向右,因此,参数方程加工齿面可以推断:

图2. 滚齿加工啮合的关系的二维草图

方程(1)反映了滚刀和加工齿形参数的变化(包括误差)之间的真实关系对方程右端可直接反映在加工齿廓,如总的输出参数和机床误差,形状和误差滚刀本身,滚刀的安装位置和在滚刀主轴的错误,工件尺寸及误差和作为工件的安装尺寸及误差。这模型可以分析误差源单个错误动作和分析的多误差源综合效应。

滚齿加工工艺系统模型加工精度之间的严格的对应关系的实现对技术系统各部分的齿轮精度是通过合理的精度分配的,准确的机床的输出精度可得到检查。此外,应用程序模型可以提供作为设计精密可靠的价值基础,这样的工作控制卡,加工参数的调整,刀选择,误差源的判断以及误差补偿。由于模型的简化,将相关的参数和误差的技术服务于模型相应的参数的系统是必需的。

3.2演示应用程序的方法

MATLAB是仿真工具。它是假定加工齿轮是直齿圆柱齿轮,模块M = 2.5毫米,齿数z=40,标准的压力20°角滚刀。加工误差预测两种条件下进行:

(1)的滚刀齿形角有1°误差 滚刀的安装角误差和滚刀主轴姿态误差可以转换成这样的参数。

(2)滚刀与中心之间的距离工件有0.1毫米的误差,这可以代表机床或加工调整定位误差错误。

分析步骤如下。

(1)转换和误差分析的参数是模型参数;

(2)计算的离散齿面坐标,当这个参数是错误;

(3)计算的离散齿面坐标,当这个参数存在误差;

(4)输出的两种以上的齿廓说案例;

(5)计算两个齿面微分值坐标集和输出图;

(6)分析和结论。

图3显示了理想和实际加工齿廓齿形;图4显示偏差值和实际齿廓偏差特性理想的齿形在误差源的不同。上述结果只显示基本分析方法单一误差因素影响齿型的错误简介。指定的滚齿过程的分析精度,工作等一系列的误差特性单因素分析,综合效应分析多因素影响,精度分布以及对分配的影响检查和精心的策划和实施要求都包括在内。结果分析是指定机床的整体输出精度相应的滚齿精度,这是制定精密准确的目标在下一阶段的指标。由于受长度限制一篇完整的分析过程,这里省略了。

- 机床系统的误差模型和分析方法

机床系统误差模型可以准确地描述机床误差之间的细胞关系和机床的最终输出误差,包括位置,运动误差的关系。这模型主要用于分析的传递规律在这一错误的细胞和积累影响研究。分析结果提供准确的依据当 公差分配和检查这样的工作整个机床的刚度,控制全机和组件以及装配调整机床精度。样机的服务为实例,介绍了一种基于分析的基本内容该系统模型:对机床细胞误差的敏感性分析下的工具。

4.1机床部件敏感性误差

由于每个几何结构和尺寸在机床组件和它们的位置工具是不同的,对机床精度后输出转移误差的来源有不同的影响。对机床误差的敏感性分析工具是预测误差的影响程度每个工具机的输出精度影响的细胞机床,它是合理控制的一项基础工作机床的输出精度。由于存在对加工误差敏感方向,误差机床细胞敏感性应覆盖变化在传输误差的大小和方向。

4.2分析的原理和基本公式

图5(a)是原型机YK3610的照片,和图5(b)是它的结构示意图。它是假定,在刻加工,一个固定的点QT =(XT,YT,ZT)在滚刀主轴坐标系可以转化为坐标系中对应的点工件主轴的一系列的齐次坐标后从中间部分到另一个转换。如果两个主轴坐标系和坐标中间部件的系统不产生位置误差,这对应点位于理论位置Qw =(XW,YW,ZW)。相反,这对应点应偏离理想位置定位在实际位置的QW =(XW,YW,ZW)。两偏差值和偏差方向体现综合结果由各机床部件误差引起的。如果机床部件建立误差为相同的值之一,提供了它们的效果具有可比性。

基本公式如下:

(1)计算QW的理想位置。

QW理想的位置坐标可以从下面的公式计算:

在t17是总的特征变换矩阵滚刀主轴和工件主轴1 7之间,可通过将达到不断根据之间的特征变换矩阵序列每个相邻系统。t67代表特色滚刀主轴7和滚刀之间的变换矩阵头6,包括3组矩阵几何位置,两者之间的运动和误差。误差矩阵是在理想状态的单元矩阵为特征的意义和表达方式在相邻的其他机构的变 换矩阵方程可以类推。

从式(3),不同的转换矩阵Tij 之间在等式右端相邻体(5)是实际 位置变换矩阵,包括转换矩阵Delta;Tij 为两位置误差相邻的体。它Trsquo;IJ和TIJ 的关系可以表示为:

其中,Delta;TIJ包括的误差矩阵,即三线性位移误差矩阵和3角误差相邻的体坐标系之间的矩阵j和i,表示为:

(3)的位置偏差值。

采用除可以获得的差异和之间实际位置与理想位置;它们不仅反映了尺寸的变化,部件在迁移过程中,但错误也反映了方向的变化。

4.3分析方法

每个组件的目标的坐标系统机床是建立如图6所示。

一点Q(0,0,150)在坐标系的选择滚刀主轴系统,它是假定坐标每个工具机的电池系统已经产生了一个单元错误6自由度分别为。他们是翻译错误方向和沿x方向Z方向;周围的X轴角误差,Y轴

Z轴与和表示,在本文中。最后位置的差异造成上述公式可以计算。在这项工作中,均匀光源角度误差为1/100°;源的线性误差为1 / 100毫米。为了减少工作量示范适当,部分3(滑台),4(柱)为一体,方程(3)可以表示为在这个演示:

公式中的转换矩阵是指是从滚齿机YK3610经常使用平移和旋转矩阵的一致每个组件的几何位置的数据。每个部件产生作用的结果在最后的执行元件误差是指表1。表1角误差项的结果表示为直方图(如图7所示),其误差敏感性显得更直观。

它可以被称为拱原理,从齿轮齿轮负误差敏感方向是指Delta;XW和Delta;YW方向在工件轴坐标系,Delta;ZW垂直方向的敏感性,因此,归属最不敏感的方向。

图7显示了从角误差每个机床误差存在明显差异的细胞。例如,从和导致的结果,不仅反映在加工敏感方向但也有一个明显的误差放大效应。掌握机床的误差敏感性的细胞可以用于精度分配提供准确的依据(包括刚度公差)和调整并提供误差补偿的指导未来,如热误差的合理选择监测点。

表1. 最终执行元件误差传递的结果

5.加工精度的控制影响

对于YK3610经过研究与开发原型已经完成,两个精密切削试验进行第二次;试验条件为如下。图8显示试样切割后。代码是yk3610-sq0104,和总数量是8。模块标本M = 1.25,N = 62齿数,压力角= 20°和螺旋角beta;= 20°。小笠原公司在日本选择了硬质合金AA级滚刀这试验。主要的切削参数如下滚刀转速为900转/分钟,和轴向进给0.15毫米/ R.径向进给深度达到两倍,T1 = 2.6毫米和T2 = 0.2毫米预热后的机床,试样加

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[478602],资料为PDF文档或Word文档,PDF文档可免费转换为Word