英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

具有多个蜗轮啮合的端面啮合蜗杆齿轮的优化设计

摘要:为了解决在现代工业中缺乏能够提供高传动效率和良好润滑的多输出特殊机械传动装置,一种新型蜗轮,名为端面啮合蜗轮,伴有多个涡轮啮合,首次被提出。为了提高提高润滑和啮合性能,蜗轮蜗杆的基本参数被进行了优化。除此以外,还应用方差分析(ANOVA)来确定最优水平,并确定参数的影响。方差分析结果表明,新颖的端面接触蜗轮与多个涡轮提供了良好润滑(润滑角大于89°)和良好啮合性能(诱导正常曲率远小于0.002mmminus;1)。中心距与滚轮倾斜距离的相互作用对润滑角度的影响最大(贡献51.6%),其次是中心距离参数(贡献25.0%)、滚子倾斜距离(贡献16.4%)、齿轮齿角、齿轮传动比、滚轮半径等。此外,滚子半径对诱导的正常曲率影响最大(贡献39.4%),其次是滚子倾斜距离(贡献15.2%)、齿轮齿角(贡献9.0%)、中心距、齿轮比。本文提出的蜗轮蜗杆有助于丰富无间隙高精度蜗杆传动和优化设计方法,为其它蜗轮的性能改进提供参考。

关键词:蜗轮,端面接触蜗杆,优化,优化设计,方差分析(ANOVA)

1 介绍

过去的几年里,大量的研究被实施,以提高传动效率,同时减少蜗轮传动的误差,以满足现代工业的需要。例如,DUDA[5] 设计了一个蜗杆传动装置,它与轴平面上的一个圆形轮廓线的中间螺旋面产生的点状接触;该结构的目标是通过点式连接减少传输错误。梅德韦杰夫,等人[6],提出了一种计算接触压力的算法,研究了在考虑传输误差的任何齿轮上的多对接触,发现随着载荷的增加,瞬时接触片的尺寸增大,齿面接触面积增大。CHEN等人[7]提出了一种新的理论,用于研究空间曲线啮合的齿轮几何和运动学,以提高齿轮传动性能,并利用对数螺旋锥齿轮的概念,建立了锥形螺旋锥齿轮的数学模型。LUMPKIN,等人[8],设计了一个行星齿轮装置,以减少或消除行星齿轮系统内的反作用。行星齿轮系统包括一个具有第一行星齿轮的行星齿轮装置,相对与第一行星齿轮旋转的第二行星齿轮和一个转矩机构。此外,许多研究清楚地表明,滚筒包络环面蜗杆在高效率操作和良好的润滑条件下有很大的提高,因为滚筒使滑动摩擦产生滚动摩擦。因此,不同的滚子包络环面蜗杆传动被提出了。例如,王,等人[ 9 ]开发了一种双滚子包络环面蜗杆传动,它通过特殊的双滚柱允许间隙调整或消除;张,等人[10],设计了圆锥滚子包络环面蜗杆传动,提高传动效率。

但是,当提到机器人技术、自动化系统和其他应用领域,就需要机械传动以紧凑的结构驱动多负载,同时满足高传动效率和良好的润滑性[ 11 - 16 ]。然而,由于制造上的缺陷,迄今为止很少有研究集中在能够提供蜗轮多输出的蜗轮上。在这情况下,我们在本论文中提出了一种名为具有多啮合齿轮的端面啮合涡轮的新型涡轮。端面啮合蜗杆的齿形是由滚子的啮合运动产生的。另外,具有两个对称齿的端面啮合蜗杆可以同时驱动四个蜗轮。与传统的滚子包络环面蜗杆传动相比,得益于端面啮合[17-20]端面啮合蜗杆传动提供了多重输出、高传动效率以及良好的润滑。特别的是端面啮合蜗轮蜗杆传动很容易制造。

在这项研究中,我们试图得到五个参数对两个响应的影响,即诱导法向角和润滑角。因此,DOE方法被用来以有效的方式评估每个参数的影响。由田口在质量工程领域推广,本文所使用的DOE方法已被应用于各种力学问题和设计环境中。在此基础上,对五种参数对端面啮合蜗杆传动啮合和润滑性能的影响进行了比较研究和评价。以下是考虑的五个参数:

- 蜗杆与蜗轮的中心距(A)

- 滚筒斜距(C2)

- 齿轮齿角(alpha;)

- 滚子半径(r)

- 齿轮比(I12)

因此,本研究的目的是在最大化润滑角和五个不同参数的基础上,找出最佳曲率和最佳润滑参数之间的关系。

本文的概要如下。第2节介绍端面啮合蜗杆传动的工作原理和数学模型。第3节简要介绍了DOE方法,包括参数、所使用的参数值和响应变量。第4节介绍了使用DOE方法的模拟结果和分析结果。最后,第5节给出了端面啮合蜗杆传动设计的结论和意义。

2端面啮合蜗杆传动的数学模型

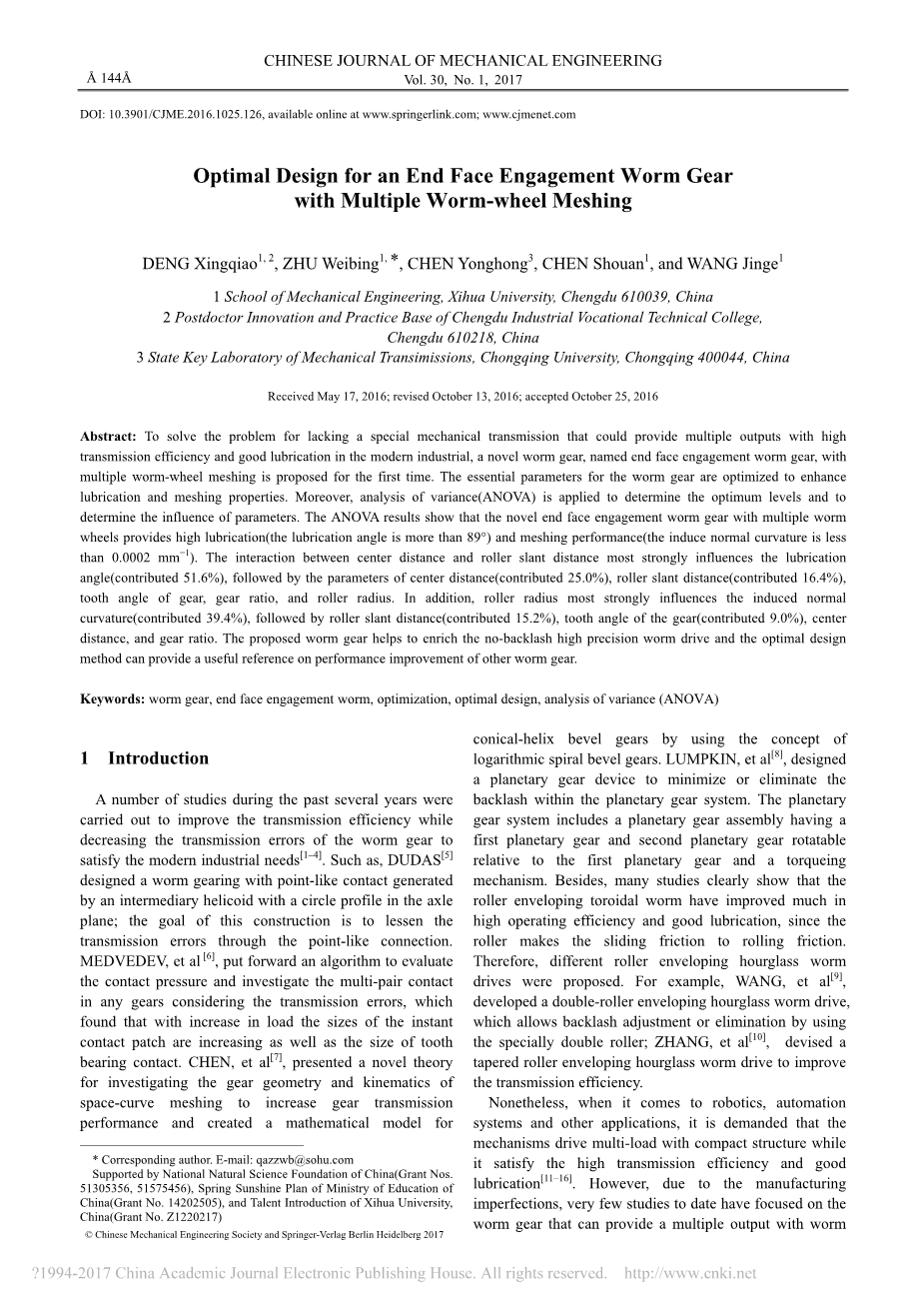

在这个部分,介绍了多蜗轮啮合端面啮合蜗轮蜗杆的工作原理和数学模型,并讨论了最佳的零件选择过程。端面啮合蜗轮有四个蜗轮,如图1所示。这种设计提供了多输出,高传输效率和良好的润滑,因为蜗轮滚子转换滑动摩擦滚动摩擦。

图一 该驱动器的工作原理

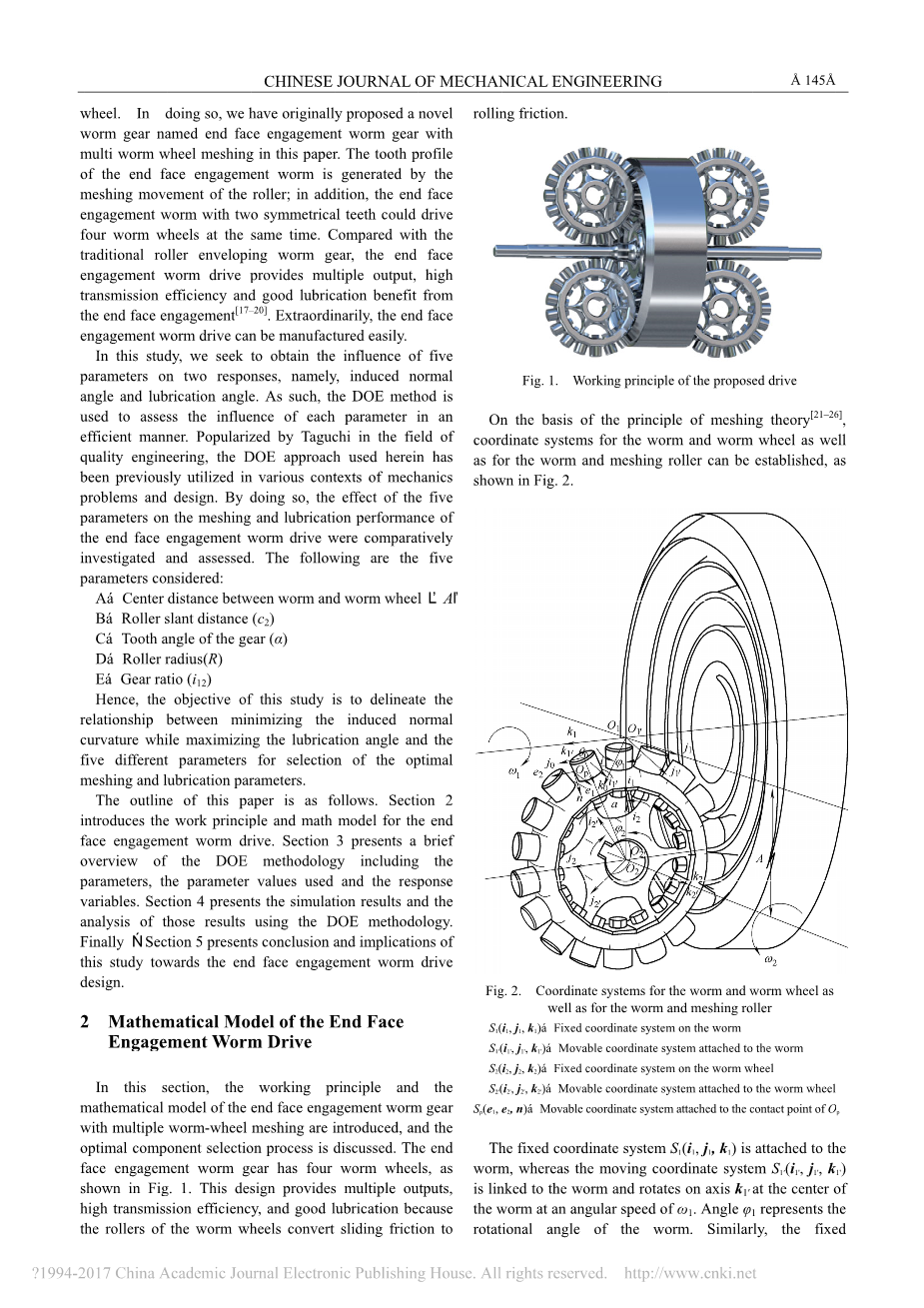

根据啮合理论的原理[ 21 - 26 ],可以建立蜗杆和蜗轮以及蜗杆和啮合辊的坐标系,如图2所示。

(,,)-固定坐标系统

(,,)-移动坐标系附着在蜗杆上

(,,)-蜗轮上的固定坐标系

(,,)-移动坐标系连接到蜗轮上

(,,n)-移动坐标系连接到的接触点

固定坐标系(,,)附加在蜗杆上,而移动坐标系(,,)与蜗杆相连,并以角速度omega;1在蜗杆中心的轴k1上旋转。 角度phi;1表示蜗杆的旋转角度。 类似地,固定坐标系(,,)被附加到蜗轮,并且移动坐标系(,,)安装在蜗轮上,并以omega;2的角速度在蜗轮中心的轴k2′上旋转。角phi;2代表蜗轮的旋转角度。如图3所示,坐标系S0(i0,j0,k0)刚性连接在齿轮上表面中心的齿轮上; 滚销齿的旋转轴是沿齿轮径向和轴对齐,轴线K0是垂直于轴线K2,用坐标O0(a2,b2,c2)表示。移动坐标系(,,n)附加到点上。

感应法向曲率(INC)是两个啮合表面之间的相对法向曲率; 此参数可用于各种性能测量,如应力分析,齿面接触分析和齿廓加工。 新蜗杆与蜗轮啮合的正常曲率为

- (1)

润滑角度(LA)是接触线与相对速度之间的角度间隔; 该参数可用于评估润滑剂性能。 它可以被描述为

(2)

根据齿轮啮合理论,当润滑角接近90°时,润滑特性增强,当感应法向曲率较小时,啮合性能较好。 因此,本文将筛选最大的润滑角度和最小的感应法线曲率。

沿着移动坐标系的轴,和n,,和是所提出的齿轮相对于蜗轮的,和表示共轭接触点的相对速度。 K1= -1 / R Psi;是一类有界函数。

使用L27正交阵列产生采样点来测量蜗轮的润滑和啮合性能(表1)。L\阵列有三个等级,分别表示为-1,0和1,分别表示最小值,平均值和最大值。

3 实验数据分析

本研究中使用的田口L27正交阵列提供了一个线性方程系统,它将有限元计算的响应R与期望的影响beta;,R = Pbeta; (3)。其中表2中列出的P是对应于所选正交阵列的参数矩阵。

,, (4) 目标是确定beta;的值,因为DOE设置规定了P并且数值计算给出了R.参数矩阵P中的第一列在方程(4)涉及beta;0,DOE输出的统计平均值。 系数beta;a,beta;b,beta;c,beta;d和beta;e反映了中心距,滚子倾斜距离,齿轮齿角,蜗轮半径,齿轮比,如表1所列。田口方法的平衡用矩阵P表示,其余任何列中的每一级出现相同的次数。 这将统计独立性或平衡引入到正交阵列中。 如果与一个级别关联的响应R在另一个级别发生变化,那么该参数将强烈影响所考虑的响应。 因为不同的水平出现相同的次数,所以其他参数对感兴趣的反应的影响被否定。 beta;的近似值使用最小二乘法计算。在我们的研究中考虑两组反应:诱导的正常曲率和润滑角度。 使用L27阵列进行了27次数值计算,以评估蜗轮啮合和润滑特性的影响。 能源部指的是通过考虑不同层次的过程参数来规划实验的过程,以获取建立统计模型所需的数据,这可以帮助预测过程性能。 使用田口方法的实验设计为实验的优化设计提供了一种简单,高效和系统的方法,以评估感兴趣变量的性能,质量和成本。 统计学设计的实验有效地发挥作用,因为它们同时考虑多个参数并检测关键的相互作用, 相反,传统的实验方法一次只考虑一个参数,同时保持其他参数不变。 在本研究中,通过创建一个正交阵列(L27)来研究五个相互作用参数,即中心距,滚子倾斜距离,齿轮的齿角,蜗轮的滚子半径以及传动比,在三个层次上,通过创建27个数值分析(表2)正交数组来研究。

此外,我们使用每个参数和参数级别的平均响应将计算结果转换为可用于评估最优参数的值。 最后,我们计算了所采用设计产生的信噪比(S / N)。 在Taguchi方法中,S / N用于最小化质量特性与期望值的差异。

通过使用以下等式,以dBi为单位测量的S / N比可以用作更小的更好的评估特性:

其中y\是第i个数值分析实验的润滑角或感应法线曲率的值。n是测试次数,N是数据点总数。 我们使用Eq(6)计算中心距,滚子倾斜距离,齿轮齿角,蜗轮滚子半径和齿轮比的S / N比。

4 结果和讨论

在27个模拟中获得的润滑角度和诱导的正常曲率(在我们的DOE设计中的响应变量)绘制在图4中并且列在表2中。这两个参数在一定程度上相关,但是较大的润滑角度不必然导致较低的诱导正常曲率。

各种参数的相对影响可以用公式(4); 在表3中列出了润滑角和感应法向曲率的{beta;}值。图5显示了使用表2和表3中的数据绘制的归一化参数对润滑角和感应法向曲率的影响。

齿轮的齿角对润滑的影响最大,而蜗轮的滚子半径对感应法线曲率影响最大,其次是滚子斜距和中心距。 传动比对感应法向曲率影响最小,而蜗轮半径对润滑角影响最小。

此外,针对润滑角度和诱发的正常曲率(分别为表4和5)进行了侧重于主要效应和显着(95%置信区间)双因素相互作用的方差分析(ANOVA)。 通常执行方差分析以确定每个因素的贡献比例(基于归因于每个因素的总平方和的比例)与感兴趣参数的变化。 在我们的分析中,一些双因素相互作用是显着的。 例如,中心距和滚子倾斜距离(A和B)之间的相互作用解释了润滑角度的大部分方差(51.6%); 然而,它只解释了15.2%的诱导正常曲率方差。 另外,中心距和齿轮比(A和D)之间的相互作用分别解释了润滑角变化的1.0%和11.1%,并且引起了正常曲率。 中心距(25.0%)是造成润滑角度的第二大主要影响因素,其次是滚子倾斜距离(16.4%)和蜗轮齿角(2.5%)。 蜗轮滚子半径(39.4%)和滚子倾斜距离(11.9%)解释了诱导法向曲率的大部分变化。 所有上述影响和相互作用都很显着(95%置信区间)。

ANOVA还显示传动比(E)对润滑角的变化没有显着贡献并且引起正常曲率。 这没有意义可能是由于其他参数的强度,并可能随着因素水平而变化; 也就是说,没有意义并不表示齿轮比对润滑角度没有影响并且引起正常曲率,但其影响相对于其他参数的强度是弱的。

图 图6和图7分别显示了L\设计矩阵中不同参数和参数水平的润滑角和正常曲率的各个数据点和平均响应曲线。 平均润滑角度值随着蜗轮的齿角(C),蜗轮的滚子半径(D)和齿轮比(E)的增加而增加并且随着滚子倾斜距离(B)的增加而减小。 两个最高润滑角度对应于中心距(A)和滚子倾斜距离(B)中的高参数水平。 随着中心距(A),滚子倾斜距离(B)和蜗轮的滚子半径(D)的增加,平均感生的正常曲率下降。 滚轮斜距(B)和蜗轮齿角(C)强烈影响平均响应。

图6和7与通过方差分析确定的重要参数有很好的相关性。蜗轮的糖化和润滑特性通常与其润滑角度和诱导的正常曲率有关。 润滑角越接近90°,蜗轮的润滑性能越好; 类似地,诱导法向曲率越小,蜗轮的啮合性能越好。

表2列出了每一级设计参数的s/n比和平均响应值,并绘制在图6中。这些结果表明,润滑角的最佳设计参数是A0(中心距为75),B-1(滚子倾斜距离为0mm),C1(蜗轮的齿角为5°),D1(蜗轮的滚子半径为85mm)和E1(传动比为88)。 当按照表6重复相同的分析时,选择A0,B-1,C1,D1和E1,因为它们在它们各自中具有最高的S / N比例。

同样,对于感应的正常曲率,最佳设计参数为A1(中心距为160mm),B0(滚子斜距为45mm),C0(触发时间为2.5°), D1(蜗轮半径85 mm),E0(齿轮比48)。 对于润滑角度和诱发的正常曲率,只有一个参数水平是一致的:D1。 与DENG等人的结果相一致,获得了蜗轮的大滚子半径作为最优值; 这种较大的滚子半径对于滚子包封沙漏蜗轮的润滑和啮合性能都是有利的。

根据上述分析,可以如下计算用于最大化润滑角度并使感应的法向曲率最小化的最佳加工参数。

预测的最大润滑角度:A0 B-1 C1 D1 E1 – 4* (R)=66.18 79.96 87.59 57.36 53.93 – 4*59

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[478562],资料为PDF文档或Word文档,PDF文档可免费转换为Word