英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

基于迭代校正压缩机叶片的电化学加工中的预测轮廓误差的阴极设计研究

朱东*,刘成,徐正阳,刘家

南京航空航天大学机电工程学院,南京210016

收到2015年9月17日; 2015年11月12日修订; 接受2015年11月20日

在2016年1月16日可用

关键词

阴极设计;

压缩机叶片;

更正;

电场;

电化学加工;

*通讯作者。 电话: 86 25 84892195。电子邮件地址:zhudong@nuaa.edu.cn。 由CJA编辑委员会负责的同行评审

摘要 电化学加工(ECM)是一种用于加工航空航天领域常用的难切削金属材料的有效且经济的制造方法。阴极设计在ECM中非常复杂,并且是影响加工精度的核心问题,特别是对于复杂轮廓(例如航空发动机中的压缩机叶片)。本文提出了一种基于叶片ECM预测剖面误差迭代校正的新阴极设计方法。首先根据ECM整形法建立数学模型,然后使用ANSYS软件进行模拟。获得动态成形工艺并分析不同阶段的加工间隙分布。此外,预测分布和模型之间的模拟偏差通过新方法通过校正初始阴极轮廓而得到改善。此外,使用在模拟校正之前和之后设计的阴极进行验证实验。与初始阴极相比,最佳阴极的加工精度显着提高。实验结果说明了新方法的适用性,并且还可以应用于其他复杂的发动机部件,例如扩散器。

- 引用

通常由Ni基超合金或具有非常复杂轮廓的钛合金制成的叶片是压缩机的关键部件。 电化学加工(ECM)是在没有工具磨损的情况下以高材料去除速率制造叶片的成本有效的方法。 在ECM过程中,工件(阳极)经由电解池连接到工具(阴极)。

阴极设计,其受到ECM过程中的多物理场的影响,是影响成形精度的主要因素。在加工缺口的物理现场调查非常重要,世界各地的学者进行了大量的相关研究。 Chang和Hourng使用二维两相数值模型研究了工具设计,包括热流体性质的影响. Li和Niu基于叶片ECM中的电位分布提出了用于阴极设计的有限元数值方法。 Purcar et al提出了一种用于具有强非线性边界条件(包括反应效率和移动阴极工具)的3D模拟的高级CAD集成方法。 Bilgi et al预测了由成形管ECM钻出的深孔中的径向过度切割。 Wang et al。在通过掩模电化学微加工过程中用有限元法预测阳极溶解过程。 Zhitnikov et al基于电流效率的阶跃函数,研究了具有绝缘区域的平面电极的ECM工艺中的凸起形成。 Wu et al研究了用于改善散热的中空结构阴极。 Minazetdinov用周期性阴极工具分析了ECM中的二维问题。 曲和徐优化阴极进给方向,以提高叶片ECM的加工精度。 Kozak提出了使用ECM中的计算机辅助工程系统的仿真过程的物理和数学模型. Deconinck和Deconinck提出了一种基于温度的多领域模型,用于使用移动阴极工具进行ECM数值模拟。 Zhu et al提出了旋转打印ECM方法和阴极工具的设计。 潘和徐利用阴极振动进料系统进行振动分析。 Tang和Gan利用阴极设计的流场模拟。 Klocke et al。提出了一种多物理的跨学科方法,用于通过耦合所有相关保守方程用于制造航空发动机部件来模拟ECM材料去除过程。

随着航空发动机的发展,压缩叶片的形状变得更加复杂,并且其制造所需的精度不断增加。 同样,阴极设计精度要求也越来越高。 为了提高叶片ECM的加工精度,本文提出了一种基于叶片ECM预测剖面误差迭代校正的新阴极设计方法。 模拟工件溶解过程,并根据模拟结果校正阴极。 此外,进行验证实验以提高叶片加工精度。

- 刀片ECM工艺,双向进给工具

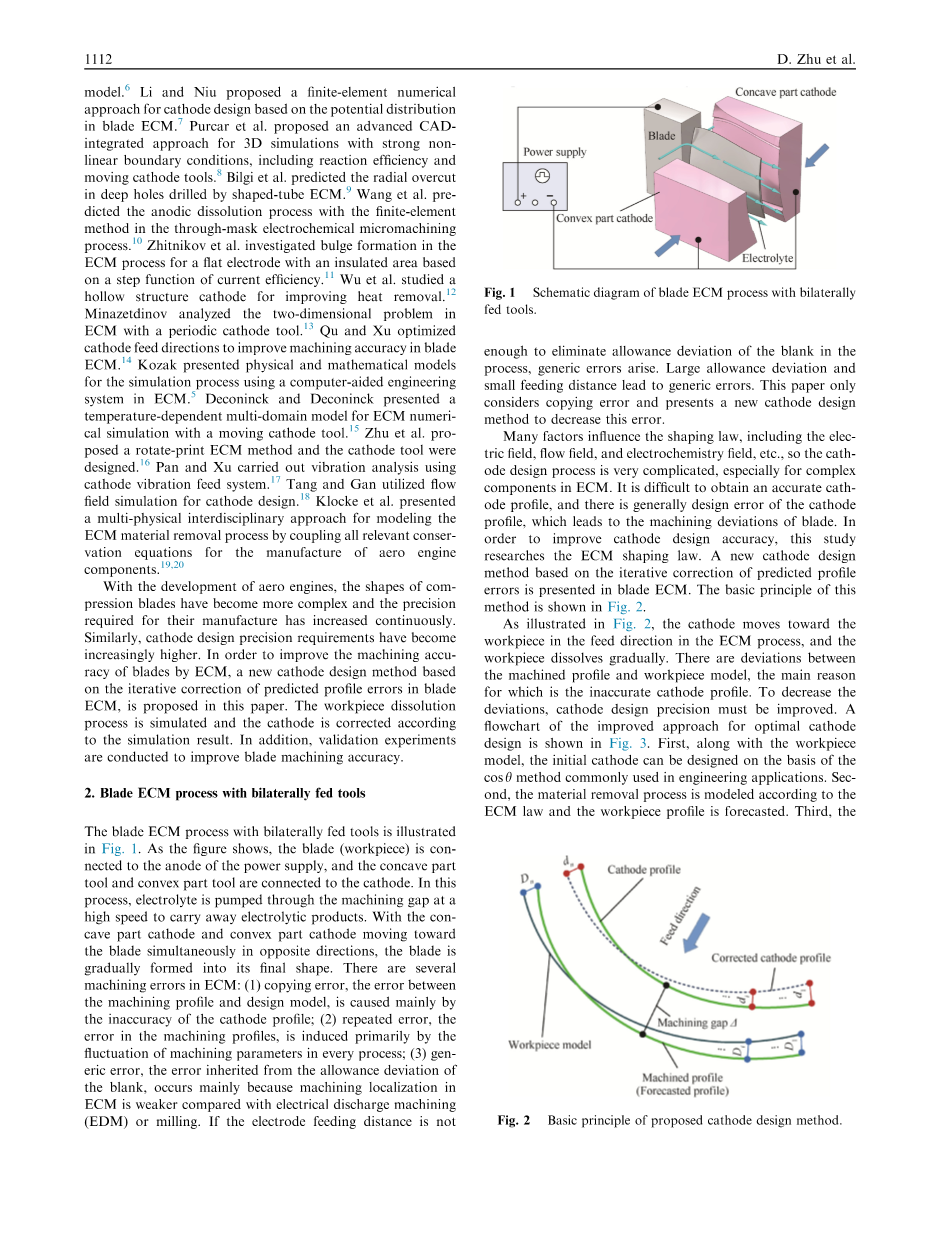

使用双向进给刀具的刀片ECM过程如图1所示。如图所示,刀片(工件)连接到电源的阳极,并且凹部工具和凸部工具连接到阴极。在该过程中,电解质以高速泵送通过加工间隙以携带电解产物。随着凹部阴极和凸部阴极同时沿相反方向朝向叶片移动,叶片逐渐形成为其最终形状。 ECM中存在几个加工误差:(1)复制误差,加工轮廓和设计模型之间的误差主要由阴极轮廓的不准确性引起; (2)重复误差,加工轮廓的误差,主要是由于每个过程中加工参数的波动; (3)通用误差,从毛坯的允许偏差继承的误差主要是因为与放电加工(EDM)或铣削相比,ECM中的加工局部化较弱。如果电极进给距离不足以消除毛坯在工艺中的余量偏差,则会出现一般的错误。大的容差偏差和小的进给距离导致一般错误。本文只考虑复制误差,并提出一种新的阴极设计方法来减少这种误差。

许多因素影响成形规律,包括电场,流场和电化学领域等,因此阴极设计过程非常复杂,特别是对于ECM中的复杂组件。难以获得精确的阴极轮廓,并且通常存在阴极轮廓的设计误差,这导致叶片的加工偏差。为了提高阴极设计精度,本研究研究了ECM成形规律。在叶片ECM中提出了基于预测轮廓误差的迭代校正的新的阴极设计方法。该方法的基本原理如图2所示。

如图2所示,在ECM工艺中,阴极在进给方向上朝向工件移动,并且工件逐渐溶解。加工轮廓和工件模型之间存在偏差,其主要原因是不准确的阴极轮廓。为了减小偏差,必须提高阴极设计精度。用于优化阴极设计的改进方法的流程图在图5中示出。首先,与工件模型一起,可以基于在工程应用中常用的cosh方法来设计初始阴极。其次,根据ECM法则对材料去除过程进行建模,并预测工件轮廓。第三,计算预测特征和工件模型之间的偏差(D1,D2,...,Di,...,Dn),并且用校正值(d1,d2,..., di,...,dn)。第四,通过重新改造阴极直到偏差(D1,D2,...,Di,...,Dn)小于所需误差e来再次模拟该过程。

该阴极优化设计方法具有以下优点:(1)阴极设计精度提高,加工精度相应提高; (2)由于阴极校正时间减少,电极准备时间缩短,加工效率提高。 因此,该方法在叶片ECM中是有用的,并且还适用于复杂的表面部件,例如叶盘和扩散器。 该方法的仿真和验证在以下段落中进行。

图 1 具有双边工具的叶片ECM工艺示意图

图 2提出阴极设计方法的基本原理

图 3优化阴极设计方法的流程图

-

材料去除过程的数学模型

- 电场影响

为了简化电模型,做出如下几个假设:(1)电解质流在加工间隙中是湍流,并且可以被处理为具有局部平均空隙率的气体和液体的均匀混合假连续介质; (2)电流密度由间隙中的电解质电导率和根据欧姆定律的电压U确定,并且电化学反应通过引入总过电位来计算; (3)过程处于平衡状态.基于ECM整形理论,间隙中的电位分布满足拉普拉斯方程:2/x2 2/y2=0 (1) 其中,u是电位,x和y是坐标。

在该过程中,工件和阴极材料是可以看作等电位体的金属。阴极和阳极上的电势分别为0V和U.在这种情况下,电场的具体边界条件如下: (2) 其中a是阳极电势,U是施加的电压,n是边界的法线方向,vf是阴极的进给速率,h是阳极法线和阴极进给方向之间的角度,g是电流效率,x 阳极金属的体积电化学当量,k电解质电导率,和c阴极电位。

通过有限元方法,可以确定间隙中的电场强度E,并且其满足以下公式:E=/ (3)

根据欧姆定律和法拉第定律,腐蚀工件的速度可写为: (4) 其中vix和viy分别是x和y坐标方向上的腐蚀速度的第i个分量,Eix和Ey分别是x和y坐标方向上的电场强度的第i个分量。

在时间t的阳极上的任意点A(xi,yi),在时间间隔Dt之后,坐标变为A0(xi 0,yi 0)。 这两点之间的关系是: (5)

通过上述公式,可以在每个时间间隔之后计算工件截面线上的一系列点。 然后根据所需的加工时间获取预测剖面。

3.2 电解质对热传递和气泡速率的影响

电解质流场除了电场因子之外对成形过程具有重要影响。 在该过程中,电解质的电导率沿着流动路径变化。 它受温度升高和气泡率的影响,这是流场中的主要因素。 通常,温度随着ECM的进行而增长,导致电导率的增加。 同时,气泡速率沿着流动路径逐渐增加,导致导电性的降低。 这两个方面的综合影响可以基于流的连续性方程,动量方程和能量方程来计算。 电解液电导率与这两个流量参数的关系如下:

(6)

其中j0是电解质入口电导率,f是温度系数,T是电解质温度,T0是初始电解质温度,b是电解质气泡率,k是考虑气泡率对电解质电导率的影响的指数。 k可以选自1.5至2,但通常等于1.5。

- 叶片ECM过程的仿真

根据上述数学模型,叶片ECM过程由ANSYS软件模拟,如下面段落所述。

-

- 建模和加载

叶片ECM初始阶段模拟模型的草图如图4所示。边界由C1-C4表示的工件是处于其原始状态的块,并且其横截面是矩形。边界由Г5和Г6表示的阴极以相反的方向以恒定的进给速率朝向工件进给。而夹具是静态的,其边界由Г7和Г8表示。在阴极和工件之间是加有电解质的加工区域。模拟模型是由凸部阴极轮廓,固定边界,凹部阴极轮廓和工件围成的封闭区域。当阴极进料时,工件溶解并且其轮廓改变。然后应重建仿真模型。工件,凸部阴极轮廓和凹部阴极轮廓分别离散为一系列关键点(P1,P2,...,Pm),(O1,O2,...,O1)和(Q1,Q2, ...,Qn)。

在每个溶解步骤中,通过根据ECM法则在轮廓的法线方向上产生的新关键点再次拟合新的工件轮廓。阴极的轮廓通过新的关键点重建,其x坐标仅基于阴极进给速率变化。然后溶解过程继续,直到阴极进入最终位置。模拟流程图如图5所示。

在这个模拟过程中,固定边界条件如下:(1)在工件上,| =20V; (2)在凸部和凹部阴极轮廓上,| Г5,6 = 0V; (3)在其他边界,|7,8 = 0。参数如下:(1)电解液电导率的起始值为152 mS / cm,通过实际实验测量获得; (2)阴极的进料长度均为10.5mm,它们的速度为0.5mm / min。在设置边界条件和相应的参数后,我们使用ANSYS参数设计语言(APDL)进行了仿真。

图 4刀片ECM中的模拟模型

图 5仿真流程图

-

- 模拟和讨论

通过求解上述模型,获得工件的动态形成过程。模拟分析和结果讨论在以下段落中给出。可以在模拟过程中获得凹部和凸部上的横截面线的轮廓。

在不同加工阶段的加工区域中的电场强度分布如图1所示。然后可以得出如下结论:(1)在初始阶段(t = 0分钟),几乎所有加工区域的电场强度都很低。 (2)采用阴极进料,工件逐渐溶解,其轮廓形状近似于叶片轮廓,因为加工间隙均匀发展,其值逐步减小。电场强度值随时间增加,并且它们的分布从t = 5分钟到20分钟变得均匀。 (3)在最后阶段(t = 21分钟),工件大部分形成并接近其最终轮廓,并且ECM过程处于平衡状态。电场强度分布变化比以前的阶段更均匀,其值在整个过程中达到最大值。

为了观察电流密度的特定值,在平衡状态下在凸部和凹部的加工间隙处从后缘到前缘获取42个采样点。电流密度分布曲线如图7所示。在凸部间隙处的电流密度值为36.7〜39.2A / cm 2,在凹部间隙处的电流密度值为39.2〜40.2A / cm 2。两条曲线的平均值分别为38.6A / cm 2和39.5A / cm 2,方差分别为22.7(A / cm 2)2和3.6(A / cm 2)2。结果表明,在凹部间隙处的电流密度分布比在凸部间隙处更均匀。

在模拟过程中,在凸部和凹部通道中的加工间隙从后缘到前缘变化在图8中描述。在每个加工阶段在间隙中采样42个点。如图8所示,(1)在凸部和凹部通道中,初始时间(0分钟)的加工间隙都大,并且从后缘到前缘的趋势不均匀。最大值接近5.85mm。 (2)随着加工时间的增加,加工间隙变得均匀,其值变小。 ECM过程从过渡状态逐渐稳定到平衡状态。 (3)在约20分钟,对于整个轮廓,凸部间隙接近0.54mm,并且可以认为加工过程处于平衡状态。在大约15分钟,凹部间隙大约为0.54mm,并且该过程也可以被认为处于平衡状态,该平衡状态早于凸部间隙。 (4)由于工件坯料是块,而阴极轮廓是曲线,因此在凹部和凸部中达到平衡状态的加工时间不相等,导致不同阶段的加工余量分布不均匀。在加工间隙较小的区域中,加工余量通常较大。在这个区域,电场强度和腐蚀速率大于大间隙区域。随着阴极移动,工件和阴极之间的加工间隙分布变得均匀。当它们在两个模拟步骤之间的偏差小时,该过程将被认为处于平衡状态。凹部上的曲率半径变化小于凸部上的曲率半径变化,使得余量更

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[487073],资料为PDF文档或Word文档,PDF文档可免费转换为Word