英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

水泥与混凝土研究

高效和可持续水泥生产的工艺技术过程

多年来,水泥行业的技术得到了进一步的发展,并越来越注重可持续性,成本和能源效率的生产。虽然重要的步骤似乎并不是每年都可见,中期观点显示出显着进展。水泥窑容量增加的趋势有所放缓最近几年下降 - 最大熟料产量仍在12,000-13,000吨/日之间。燃烧和冷却技术已经取得了进展,特别是针对专门为共同焚化而设计的燃烧器高水平的替代燃料。考虑到所有过程综合措施,热过程效率达到理论最大值的80%以上的值。原材料和水泥的研磨一直在更好的能源利用的重点,但产品质量也是最重要的。在可持续性方面生产,氮氧化物减排和二氧化碳捕集及其再利用仍然是广泛研究的焦点。

copy;2015 Elsevier Ltd.保留所有权利。

1.介绍

多年来,水泥行业的技术发展越来越关注可持续性以及成本和能源效率生产。虽然重要的步骤可能不会在一年内显现出来中期点显示出明显的进步。司机对于进步当然是基于成本的,但同时也是水泥工业及其设备供应商一直在努力提高水泥生产的整体效率和可持续性处理。最近实现了大量节能年,与产品相关的二氧化碳排放量等参数也有显着减少。

水泥窑容量增加的趋势有所放缓最近几年下降 - 现在最大的熟料产量介于两者之间12,000和13,000 tpd。有很好的技术和经济原因为了这。世界许多地区的经济放缓也可能导致了这一趋势。虽然值得注意的增长预计到2020年金砖四国(巴西,俄罗斯,中国,印度)预计这一增长将在2020年至2030年逐渐平稳。然而,“SETIVIM-国家”预计到2030年前将出现大幅增长(沙特阿拉伯,埃及,土耳其,伊朗,越南,印度尼西亚和墨西哥),如以及“下一个7”(阿尔及利亚,摩洛哥,尼日利亚,巴基斯坦,马来西亚,泰国和菲律宾)为主要驱动因素[1]。

目前没有突破性技术熟料燃烧。第四代熟料冷却器可从几个供应商,可以被视为最先进的。冷却效率通常可以达到理论最大值的约75%。特别是在燃烧器技术方面取得了一些进展,关于专门为共同焚烧而设计的燃烧器高水平的替代燃料。考虑到进程整合原材料,其他主要成分和燃料的干燥,热过程的效率达到80%以上理论最大值[2]。原料和水泥的研磨一直处于更好的能源利用,但产品质量的重点也是最重要的。因此,新的研究方法已经开始关注如何粉碎的问题更高效,以及如何完全控制粒度分布。氮氧化物在高效率选择性非催化的基础上进行减排还原(SNCR)以及选择性催化还原(SCR)等在试点和示范工厂进行了测试;二氧化碳捕获是深入研究的课题着重于潜力再利用二氧化碳。关于进一步增加材料和燃料效率,替代天然燃料和原材料的替代品正在持续的积极发展。许多其他的例子可以被给予。尽管如此,挑战依然存在,水泥行业也将如此肯定会继续发展它的技术,并始终与之合作各种设备供应商。

2.热加工技术

水泥行业的能源利用一直在优化出于经济原因;因此,进一步优化的潜力是相对较低。 2010年的“水泥技术路线图”国际能源署(IEA)[3]表明,在全球层面上,能源效率只能贡献最多10%以减少全球水泥的二氧化碳排放量行业。德国VDZ案例研究[4]揭示了最大值节约潜力为14%,即使德国的所有窑炉和水泥厂

在“绿地”上重建为全新的,这仅仅出于经济原因是不切实际的。但是,替代方案燃料可以对能源需求作出重大贡献,节约成本化石燃料,同时在许多情况下降低了二氧化碳各自窑炉的排放量。

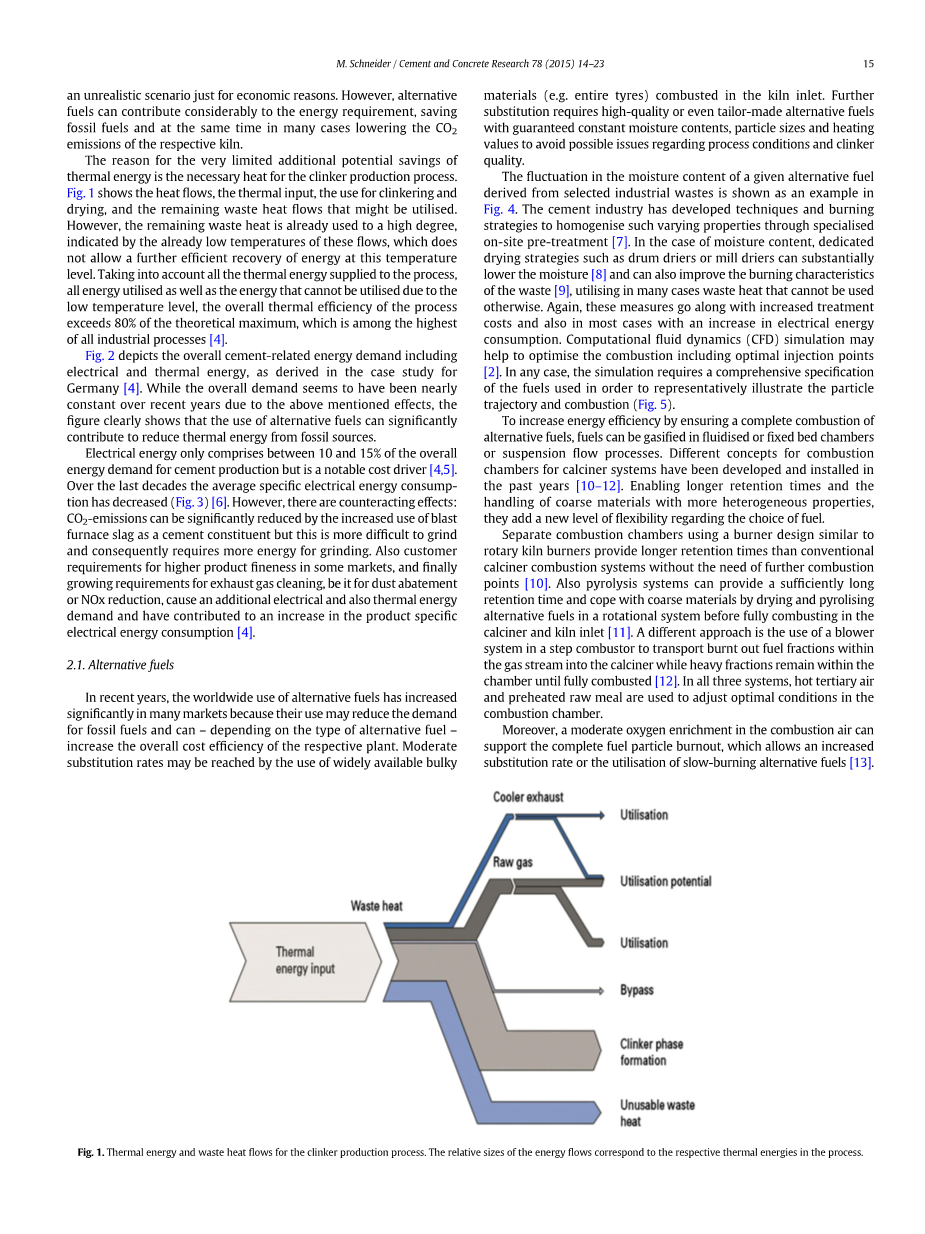

有限的额外潜在的节约的原因热能是熟料生产过程中必需的热量。图1显示了热流量,热量输入,以及用于炼焦和冷却干燥以及可能使用的剩余废热流。但是,剩余的废热已经被高度使用,由这些流量的已经很低的温度表示,这是确实的不允许在此温度下进一步有效地回收能量水平。考虑到提供给该过程的所有热能,所有使用的能量以及因能量而无法使用的能量低温度水平,整个过程的热效率超过理论最大值的80%,这是最高的

的所有工业过程[4]。

图2描绘了与水泥相关的整体能源需求电能和热能,如案例研究中的推导德国[4]。虽然总体需求似乎已接近由于上述影响,近年来不变数字清楚地表明,替代燃料的使用可以显着有助于减少化石来源的热能。

电能仅占总体的10%至15%水泥生产的能源需求,但是是一个显着的成本动因[4,5]。在过去的几十年中,平均比电耗能量已经下降(图3)[6]。但是,有一些抵消效应:增加使用爆破可以显着减少二氧化碳排放量炉渣作为水泥成分,但这更难研磨因此需要更多的能量用于研磨。也是客户在某些市场上要求更高的产品细度,最后不断增长的废气清洁要求,用于减少粉尘或NO x还原,引起额外的电和热能需求并且促成了产品特定的增加电能消耗[4]。

2.1替代燃料

近年来,全球替代燃料的使用增加在许多市场中显著,因为它们的使用可以减少需求化石燃料和罐头 - 取决于替代燃料的类型 - 提高相应工厂的整体成本效率。中等替代率可以通过使用广泛可用的庞大物品来达到材料(例如整个轮胎)在窑入口中燃烧。进一步替代品需要高质量甚至量身定制的替代燃料保证恒定的含水量,粒度和加热值以避免关于工艺条件和熟料的可能问题质量。

给定替代燃料的含水量波动来源于选定的工业废物的例子图4.水泥行业开发了技术和燃烧策略通过专业化来统一这些不同的属性现场预处理[7]。在含水量的情况下,专用干燥策略如鼓式干燥机或磨机干燥机可以基本上降低水分吸收[8],也可以改善燃烧特性的废物[9],在许多情况下利用不能使用的废热除此以外。这些措施再一次伴随着更多的治疗成本,并且在大多数情况下还会增加电能消费。计算流体动力学(CFD)模拟可能有助于优化燃烧,包括最佳喷射点[2]。无论如何,仿真需要全面的规范的燃料用于代表性地说明颗粒轨迹和燃烧(图5)。

通过确保完全燃烧来提高能源效率替代燃料,燃料可以在流化床或固定床室气化或悬浮流动过程。不同的燃烧概念煅烧炉系统的腔室已经开发并安装在其中过去几年[10-12]。延长保留时间和时间处理具有更多不均匀性质的粗糙材料,他们在燃料的选择上增加了一个新的灵活性水平。

使用类似于燃烧器设计的独立燃烧室回转窑燃烧器提供比传统更长的保留时间煅烧炉燃烧系统而不需要进一步燃烧点[10]。热解系统也可以提供足够长的时间保留时间并通过干燥和热解来处理粗物质替代燃料在旋转系统中充分燃烧之前煅烧炉和窑入口[11]。另一种方法是使用鼓风机系统在步骤燃烧器内运输燃烧的燃料馏分气体流入煅烧炉中,而重质馏分保留在煅烧炉内室直到完全燃烧[12]。在所有三个系统中,热三次空气和预热的生料被用来调整最佳条件燃烧室。

而且,燃烧空气中的适度富氧可以支持完整的燃料颗粒燃尽,从而提高燃烧效率替代率或慢燃替代燃料的利用[13]。由于氧气生产成本高,这一措施并非如此广泛。

替代燃料可能表现出不同的化学成分与矿物燃料相比,生物原料必须进行调整在现场生产可比较的熟料组成,但窑炉操作也受到影响。取决于整体原材料成分和替代燃料的组成,气体旁路可以这是允许在窑入口处提取一定量的气体的必要条件以减少内循环(图6)。许多旁路系统已经在过去的二十年里,它们在世界各地的水泥厂安装主要技术问题如去除效率,气体和粉尘治疗因此得到了令人满意的解决[14]。

2.2余热回收

关于水泥生产过程的可持续性,余热回收(WHR)提供了回收能量的潜力来自熟料烧制过程。这项技术被带头了日本企业在被引入中国市场之前自那时起,中国已成为安装方面的市场领导者在激励机制和国家能源效率的推动下,WHR体系得以实现法规[15]。生成电气的安装数量中国水泥厂余热发电强劲增长历年。尽管在2009年报告了525个设施,但数量仍在增加到2012年已增至865个。全球范围内的水泥分销行业主要集中在亚洲市场,其中超过95%的所有WHR装置都在运行,相应的85%中国[1,16]。受电力和燃料价格上涨驱动,担忧关于电网可靠性和对可持续发展的承诺,在全球公司中对WHR的兴趣已经扩大[15]。

在特定情况下应用的技术的选择取决于强烈地关注可用的热量流量,但几乎所有可用的热流量温度水平。最常见的传统水蒸汽循环可以在低至300°C的热源温度下运行。为更低温度,有机朗肯循环(ORC),利用有机化合物作为工艺流体,或Kalina循环,利用waterammonia解决方案是可用的[17]。在其他行业证明,后者在水泥工业数量上有所上升引用增加,这可能是由于改进的事实在熟料生产中导致废气温度降低[16]。尽管如此,传统蒸汽技术仍占99%安装的WHR系统总共只有9个ORC和2个到目前为止安装的Kalina Cycle系统[15]。是否决定安装废热回收系统是否合理,取决于强烈地关注厂区的具体情况和经济状况。

3.可持续生产 - 排放

最先进的流程整合措施以及专用的措施二次减排技术确保了低排放对窑炉运行的影响最小。最近特别重点放在了汞,氮氧化物和二氧化碳的排放上。

3.1汞

“关于汞的水Convention公约”是一项全球性的和合法的具有约束力的条约是针对全球减少汞排放,规范其人为原因。 Itwas发起的联合国环境规划署(UNEP)理事会并于2013年10月开放供签署,并将进入在被50个国家批准之后。环境署处理人为活动汞全球汞评估中的汞来源包括a估算的汞的相对贡献细目图7中2010年人为排放到大气中的排放[18]。

水泥行业在这些排放中所占份额可能已经达到高估了,因为它不符合该行业经验,因此它受到了欧洲的挑战CEMBUREAU和CSI(水泥可持续发展倡议)。

熟料燃烧过程中汞的行为良好了解。像其他微量元素一样,汞被引入生产过程通过所有原材料和燃料。该各自的浓度很低,取决于类型和来源各种燃料和原料,例如在采石场追踪元素浓度反映了特定地质的变化分配。由于它们的高度挥发性,汞和汞化合物在较低的水平上被吸附在水泥窑粉尘上相对于燃烧中其他微量元素的温度过程[19]。

在可能发生较高汞排放的情况下,减排策略是必需的。

监测替代材料和燃料的汞输入以及穿梭的灰尘以避免汞在水中的积累窑/预热器系统已被证明可以控制汞的措施。长期平衡测试表明穿梭过程中沉淀的灰尘与复杂的温度控制相结合提供了一个很高的当在碾磨模式下进行去除效率[20]。作为最后一个度假村,电厂等已知的其他技术活性炭或其他吸附剂的注入可能进一步增强去除效率[21]。

汞排放的持续测量仍然是一个挑战由于汞可能以元素汞(Hg(0))的形式出现和氧化汞(Hg(I)和Hg(II))。汞化合物包含在气体流中的要完全减少以获得可靠的测量。对于此过程,可以使用不同的技术。这些是湿法化学过程,热催化还原或在约1000℃的温度下热还原。在实际中应用中,测量仪器的长期稳定运行一直是具有挑战性的,但可靠性和维护要求能够被优化[20]。

3.2氮氧化物

近年来水泥行业的氮氧化物排放量一直在下降通过优化现有的和成熟的技术显着减少以及引进水泥行业新技术。存在广泛应用于NOx减排,SNCR(选择性非催化)减少)过程是基于注入氨水或尿素在850℃的温度范围内减少氮氧化物的溶液,950°C。但是这个过程可能会导致NH3排放量的增加。因此努力改进技术(高效率SNCR),提高了减排效率并降低了NH3排放。应该指出的是旁路气体更困难受SNCR影响,从而限制了最终的减排能力[22]。

SCR(选择性催化还原)技术是基于该技术的与SNCR技术相同的原理,但使用催化剂带来的要求反应温度在250-400℃的范围内。它的潜力在水泥行业中已经进行过试点和试点调查欧洲水泥行业[23-25],集中在最近的全面规模关于SCR可能配置的示范项目安装在废气管道(高灰尘[26],低灰尘[27]和半灰尘[28])。有关个人的经验上述各种NOx减排策略的特征总结在表1中。

3.3水泥行业的二氧化碳减排

水泥行业已经减少了其温室气体排放量在过去的二十年里,通过结合使用水泥吨不同的手段,以解决环境问题气候变化。减少的方法与在几个路线图中表明的那些相符,这强调了切割工业的要求到2050年二氧化碳排放量将从2009年的一半减少[3]。因为这些路线图基于预测的当地条件实现整体减排目标的路线不同(图8)[3,4,30-32]。可用的水泥工业技术然而,今天,如增加能源效率,减少水泥熟料含量和替代燃料的应用,只能部分促成这一目标。

减少人为二氧化碳排放量的最大杠杆是由于其碳含量较低,替代燃料的利用率如表1所示以及它们的生物分数(图9)。因此,重要性由于积极因素,替代

燃料在全球范围内继续增长经济和环境方面。但是,由于不同和变化的特性 - 例如在大多数情况下更高的含水量 - ,集成过程的干燥可以导致更高的热能对窑的需求。一般来说,当应用替代燃料时,有必要使过程适应不同的燃料性能[33]。

较低的熟料与水泥比例也会导致较少的能源需求每单位水泥因为能源和二氧化碳的排放而来石灰石脱碳被节省。最重要的熟料替代成分是飞灰,炉渣,石灰石和火山灰。此外,使用煅烧粘土作为主要成分的结果良好正在报道中[34,35]。它必须被纳入说明含有这些熟料替代材料的混合水泥可能是合适的具有不同甚至有限性质的比较普通硅酸盐水泥。这受到许多调查,在特别着重于混凝土生产的耐久性通过使用这些水泥。一般来说,这些主要成分中的一些除熟料以外可能有限,有时仅限于可用这是一个区域基础,这当然限制了它们在水泥中的应用。

不过,国际能源署预计这些常规措施只能部分实现减排目标

二氧化碳排放量已定为2050年[3]。这就是为什么碳捕获技术正在讨论中,以“关闭这一点”间隙”。在这种情况下捕获二氧化碳及其地质储存,通常被称为“碳捕获和储存”(CCS)或其它捕获和重新利用(CCR)在有价值的产品,目前正在调查为水泥行业制定选择权,约束条件和相关成本。为了二氧化碳捕集不同类别的目

的技术正在讨论中,但只有两种在水泥中似乎是可行的熟料生产:燃烧后捕集作为管道末

全文共19740字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[14074],资料为PDF文档或Word文档,PDF文档可免费转换为Word