工业机器人手爪的手指设计自动化:综述

M. Honarpardaz a,*, M. Tarkian b, J. Ouml;lvander b, X. Fenga

a ABB, Corporate Research Center, Forskargrauml;nd 7, Vauml;steraring;s 721 78, Sweden

b Linkouml;ping University, Division of Machine Design, Linkouml;ping 581 83, Sweden

摘要:设计可靠的末端执行器对机器人工作单元的性能起着至关重要的作用。因此,工业夹持器的手指/钳口的自动化设计在机器人行业中很受关注。本文系统地回顾了相关研究领域关于手指设计自动化的研究成果。确定了手指自动化设计的关键流程,严格审查了每个关键流程中的研究成果。对每个关键过程中提出的方案进行分析,验证和测试。重点介绍了实现手指自动化设计的最成功的方法。

1.手爪介绍

本文旨在回顾有关手指设计自动化的研究成果。机器人功能手指的设计是机器人技术中最复杂和最敏感的标准之一。目前手指设计更新和时耗不能满足柔性制造的需求。因此,手指设计自动化对机器人自动化在柔性制造市场中的竞争力起着重要作用。

正确设计手爪可以增加工作单元的生产能力,克服机器人不准确的问题,并提高系统整体性能。此外,有缺陷的手指设计可能会损坏昂贵的机器人硬件或工作部件,降低工作单元的生产量和可靠性[1]。

工业机器人被设计成各种尺寸和有效载荷来满足不同的任务要求。一些机器人用于特定的任务,例如焊接,油漆和切割。这些机器人需要的特殊末端执行器称为工具。其他设计则基于任务和操作环境执行一般性操作,例如装配,拾取和放置。这些末端执行器是本文综述的基础。

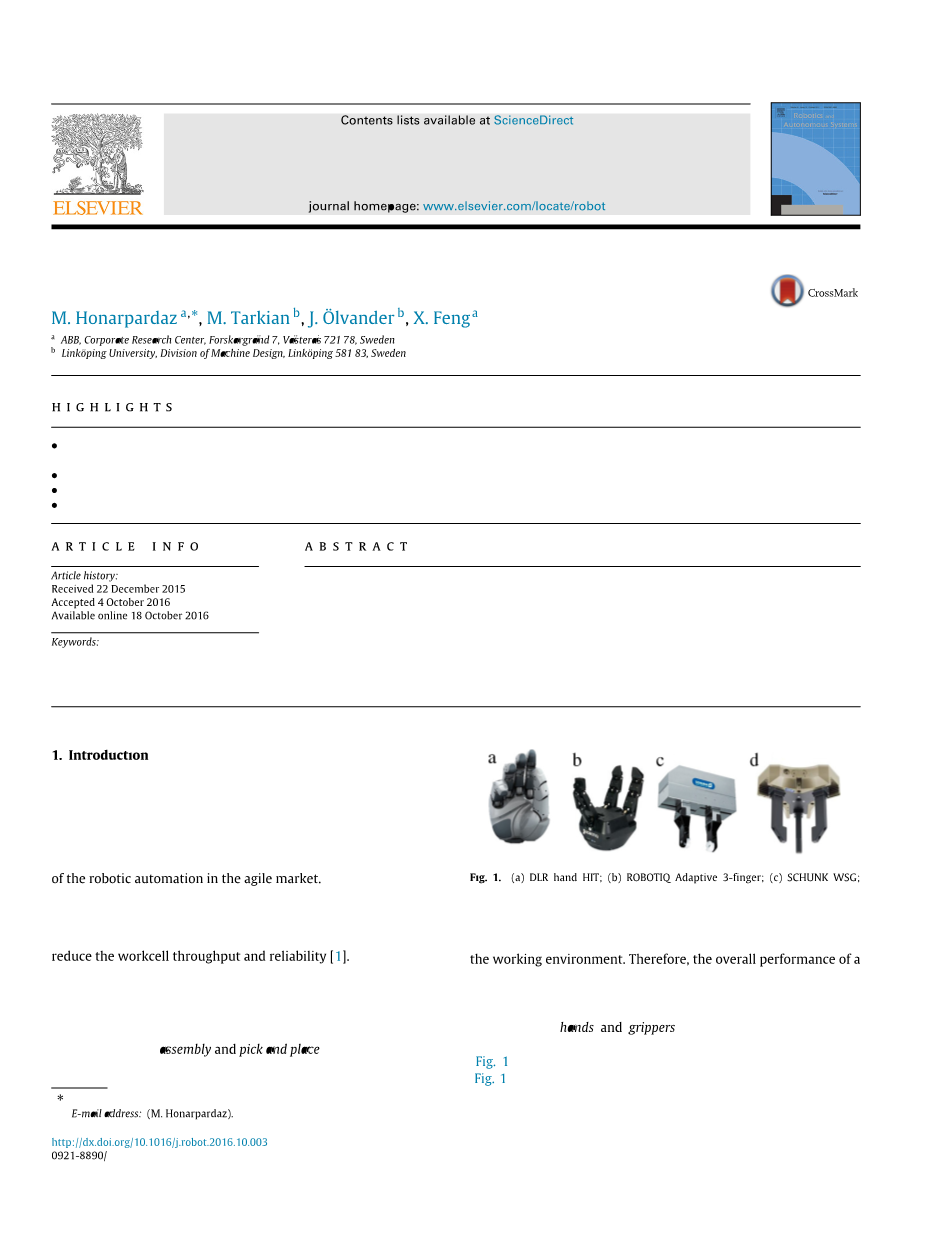

Fig. 1. (a) DLR hand HIT; (b) ROBOTIQ Adaptive 3-finger;

(c) SCHUNK WSG;(d) SCHUNK PZH-plus.

末端执行器是机器人与工作环境之间唯一的接口。因此,机器人的整体性能很大程度上取决于它的末端执行器,且该领域的研究对于该行业来说也非常重要。

目前的工作使用两大类机器人末端执行器;手爪和夹钳。手爪是多指末端执行器,而且每个手指具有多个自由度(DOF)(见图1(a)和(b))。夹钳通常具有2或3个手指并只有一个自由度,如图1(c)和(d)所示。手爪设计的通用目的是抓取,而夹钳则设计用于更具体的任务。

工业上最常见的夹钳是平行颚爪,通常由气动方式驱动。 在这些夹钳中,两个相对的平行轴线指状物(或钳口)彼此朝向和远离移动是通过使用线性运动系统分析处理的,这个线性运动系统保持两个夹钳附件平行且共线[2]。

目前,设计进行组装任务的手爪是一个复杂的过程。图2给出了一个给定执行器的手指设计必需过程的例子。这张图是本文综述的结果,然而它是提前介绍的,用来更容易地解释手指设计自动化过程。

图2. 已知夹具的手指设计过程示例的流程图

图2中的过程从确定机器人任务开始,任务可以是拾取,放置或装配。在装配任务中,有关装配的外部数据需要导入到系统中。下一步,根据可获得的工件知识导入工件的三维模型或三维视图。然后,抓握的类型(即形状和力闭合)是基于工件和手指的几何和物理特性来定义的。在抓握综合分析中,列出了最适合完成任务的抓握接触集。然后手爪基于接触点设计。在碰撞检测过程中,通过避免不希望的碰撞来验证手爪设计的可行性。在发生不希望的碰撞时,选择另一个接触点。反之,当他们承诺设计过程成功终止,手指将通过实验验证。

在图2中呈现的过程分为抓握,手指设计和实验验证(见图3)。

图3. 手指设计关键流程分类

完成图2介绍的设计过程(包括迭代试验和纠错过程),一个专业人士可能需要几周时间,而柔性市场需要快速设计过程[3]。因此,手指自动化设计对于机器人行业来说非常重要,以满足柔性制造的需求[4]。

在本文中,严格审查了每个关键过程,并强调了生产时间,准确性和可访问性。 所采用的审查方法在附录中综合描述。审查结果在第3部分介绍。第4部分讨论研究差距和未来工作。

2.结果

本部分介绍了在审查过程中收集的最先进的论文。根据对手指设计领域进行的预审(见附录),能够确定自动化手指设计过程中的关键过程。图2展示了在预审阶段找到的手指设计方法叠加使用的例子。如图3所示,关键过程分为抓握,手指设计和实验验证。 在接下来的小节中,会详细介绍每个关键过程。

2.1 抓握

抓握在机器人技术中意味着握住工件,完成定义的任务。任务失败可能会导致严重的后果,例如损坏机器人或夹持器。因此,在手指设计中牢固抓握是根本。

如图4所示,两个最重要的抓握类型是形状闭合和力闭合[5]。Reuleaux[6]在他的机器设计研究中首先使用了这些术语,后来[7]将它们应用于机器人抓取。形状闭合和力闭合的定义几乎在机器人抓握的每一项工作中都重复出现了,并且在大多数情况下,已经从它们中得到了不同的理解。因此,这些术语为避免误解和混淆在这项工作中也先定义。在这篇综述中,我们遵循Nguyen[5]和Bicchi[8]提出的定义:

力闭合定义:如果在物体上施加任意夹钳[5](包括触点组),阻力块可以阻止工件的运动,则抓力处于闭合状态。

形状闭合定义:如果手指在工件上的接触点将物体的位置固定在空间[8],则抓握处于形状闭合状态。

接触是手指和物体之间的连接。因此,接触模型定义了可以通过接触传递到对象的力(和力矩)。根据接触表面的几何形状和材料属性(即摩擦系数),定义了三种类型的接触模型:带和不带摩擦的点接触模型以及软指接触模型[7]。无摩擦的点接触模型用于形状闭合手爪,有摩擦的点接触模型(也称为手指接触模型)和软手指接触模型用于闭合手爪。

为物体找到合适的抓握方式需要寻找到稳定的抓取位置,称为抓取合成或抓取规划,并且测量抓取的质量,这被称为抓取分析。图5给出了抓取分类。

图4. 机械手抓握分类

2.1.1 抓取分析

可以定义抓取合成为在可能的抓取空间中搜索抓握位置的过程,该位置能保证闭合的抓取。

总的来说,抓取合成研究领域很广泛,在某种意义上,非模块化。没有广泛使用提出的方法,是比较的对照物。刘和Carpin[9]指出了两个关于这个问题的重要原因。首先,对于抓取对象标准的定义以及抓握规划的初步可用知识的数量没有达成一致。 第二个原因是由于大多数作者没有将其成就提供给其他人参考。 因此,不同方法之间的基准测试和实验比较仅限于小部分研究。

在过去的二十年中,为了对这方面的研究进行分类和统计,进行了几项调查[10–16]。Sahbani等人[15]提出了关于2012年之前所提出的方法和算法的清晰概述。他们将抓取合成研究分为方法分析和数据驱动(也称为经验或知识)方法。本文遵循相同的定义和分类。

分析方法

分析方法包括使用几何,运动学和动力学公式来验证抓握。Bicchi和Kumar [13]已经回顾了这些分析公式。在这项工作中,分析方法分为:多面体物体的有限接触方法,多面体物体的无限接触方法,启发式方法和一般物体形状的方法。

图 5.抓握分类

多面体对象的有限接触方法

抓取合成的最基本方法考虑了多面体几何物体的力闭合所需最小的接触点数量。Nguyen[17]证明,如果每个抓握在三维中至少有两个软手指接触或三个硬手指接触,则非边际均衡抓取。他证明,只有当接触点连接线位于接触摩擦锥中时,用2个软指接触才是力闭合。如果至少三个不同的硬手指接触点处于平衡状态,则力闭合,接触力严格指向各个接触点处的摩擦锥。Nguyen还指出至少需要7个接触点才能实现无摩擦接触的闭合(见图4)。

布朗和布罗斯[18]特提出了一种方法,将干扰扳钳应用在物体上并测试抓力。 虽然他们的方法利用了线性规划计算最小所需闭合力,但用户很难知道所有的扰动扳钳。Balan和Bone [19]提出了一种测试非边际均衡形状闭合算法[17]。与[18]相比,这种方法的优点在于闭式解法计算简单。但它所采用的假设是保守的,这意味着它可能不适用于一些有效的力闭合。Li等人[20] 提出了一种用手指合成具有硬手指触点的三指夹持器的方法。他们的算法是基于三个接触点形成的三角形区域和每个接触点的摩擦圆锥的交点来计算抓取三维工件的力闭合。

优点:在国际象棋中的搜索方法能发现使所有接触点。

缺点:这些方法适用于接触点数量有限的设备。因此,考虑到接触点的数量,合成抓握需要更通用的方法。

图6流程图展示了多面体对象的有限接触方法的例子。

图 6. 多面体对象的有限接触方法示例的流程图

多面体对象无限接触方法

由于在某些情况下,接触点的数量可能达不到最低要求,Han等人[21]提出了一种基于线性矩阵不等式的定性检验方法,该方法可有效处理摩擦约束,避免摩擦锥的线性化,因为力闭合抓握的必要和充分条件是扳钳空间的起源恰好位于由手指接触力引起的原始接触扳钳的凸包内[7,22]。Liu和Wang[23]提出另一种方法通过使用射线来测试力闭合情况,并将其转化为线性规划问题。根据[21,23]中介绍的力闭合测试方法,提出了无限数量接触点的3D抓取合成算法。Liu [24]提出了当n-1个触点具有固定位置且n-1个触点的抓握不是力闭合时对n个触点的抓取合成方法。将一个面上的一个点线性参数化,该算法搜索该面上的第n个接触的位置以确保力闭合。

优点:这些方法适用于任何数量的接触点。

缺点:这些方法不适用于彻底搜索过程。

在图7中示出了用于多面体对象的无限接触方法的示例的流程图。

图 7. 多面体对象的无限联系方法示例的流程图

启发式方法

启发式方法首先根据定义的程序[26]随机生成大量的候选项[26],或者定义一套可在工件模型上测试的规则[27,28]。然后筛选出不符合强制关闭条件的候选项。丁等人[29]提出从初始随机抓取形成力闭合来计算n个接触点的位置。该算法随机选择多面体工件的给定面上的抓取接触。如果扳钳空间的原点位于初始扳钳凸包外部,算法通过使用物体表面上一个点的线性参数来移动每个接触位置。 该方法移动接触点的位置,使凸包朝着原点移动,直到力闭合属性满足为止。

优点:与多面体对象的无限接触方法相比,这些方法可用于无限数量的接触,计算量低。

缺点:由于这些方法在搜索过程中没有考虑到所有可能的抓取,所以它们仅限于确定局部最优解。

图8示出了用于抓握合成的启发式方法的例子的流程图。

图8.启发式方法的流程图

一般形状对象的方法

尽管提出的用于多面体对象的方法可以用于任意数量的接触点,但它们对于非常简单的对象只在很少的方面才具有计算效率。因此,抓握合成所需的新通用技术首先独立于对象模型约束;其次,不需要如此大的计算时间。为了克服这些问题,研究人员提出了将工件建模为3D点或三角形网格的启发式方法。丁等人[30]提出了一种算法来合成具有7个无摩擦接触的力闭合抓握。在他们的方法中,工件被离散化为点云。已经假设点法线可用,因此可以确定大量的接触扳钳。该算法从在该组点中随机选择的七个接触点的原始集开始。当选定的抓握力处于闭合状态时,该算法终止。否则,初始接触将替换为其他抓握候选物,直到达到力闭合抓握。刘等人[31]将这种算法扩展为摩擦接触。Liu和Carpin [9]最近的工作介绍了一种使用三角形网格的新型抓取合成器。他们的方法依赖于CAD软件的用三角网格表示工件的能力。所提出的算法首先在工件上随机放置接触点,然后不停修改接触位置,同时局部寻找更好的抓取位置。有两个有趣的方面将这种方法与其他优化方法区分开来。首先,搜索方法不需要初始强制关闭抓握;其次,它允许接触点跨越边界(例如尖锐边缘)。这些特征使得它们的方法变得灵活并且与对象几何的大小和复杂性无关。

优点:这些方法显着减少了寻找抓取解决方案时的计算工作量。

缺点:像启发式方法一样,这些方法受到局部最优化问题的困扰。

图9中示出了用于一般对象形状的方法的示例的流程图。

图9.一般物体形状方法示例的流程图

数据驱动的方法

在数据驱动的方法中,抓取候选对象对工件进行采样,然后

全文共33678字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 16 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[13923],资料为PDF文档或Word文档,PDF文档可免费转换为Word