英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

基于集成电液制动系统的防抱死制动系统控制设计

Tianyang Liu, Zhuoping Yu, Lu Xiong, and Wei HAN

同济大学

摘要:

两种控制策略,安全首选控制和主缸振荡控制,都是为新的防抱死制动而设计的集成电液制动系统(I-EHB),其创新的液压控制单元中只有四个电磁阀(HCU)而不是传统的八个。安全首选控制的主要思想是减少由电机主缸提供的液压,不论何时一个轮子趋于锁死即使某些其他车轮可能需要更多的制动力矩。与此相反,在主缸振动控制中,给电动机提供一个正弦信号,电动机产生液压压力使主缸有一定的频率和幅度振荡。硬件在环仿真进行了验证上述两种控制策略的有效性并对其进行评估。仿真平台由I-EHB组成硬件和软件,包括CarSim和MATLAB / Simulink以及LabVIEW作为通信工具。根据测试结果可以得出结论,即两种控制策略都能够实现防抱死制动紧急情况。与安全首选控制相比,主缸振荡控制在功能上表现更好避免制动锁定和减小制动距离。此外,它能够与电子稳定控制系统一起工作(ESC),而安全首选控制不能。

引用:Liu, T., Yu, Z., Xiong, L., and HAN, W., 'Anti-lock Braking System Control Design on An Integrated-Electro-Hydraulic Braking System,' SAE Int. J. Veh. Dyn., Stab., and NVH 1(2):2017, doi:10.4271/2017-01-1578.

引言:

随着新能源汽车特别是电动汽车的发展,与传感器和控制器有关的技术也得到了显着改善,因此当前对制动系统提出了一些新的要求,以利用制动过程中的回收能量。 具体而言,除了由电动机提供的制动转矩之外,还需要另一个独立的制动系统来提供剩余的制动转矩,该制动转矩假设可以基于总制动转矩要求的长度来调节。 此外,为了开发智能车辆,在制动系统的帮助下,制动力矩可以通过数字信号精确控制,并且可以如上所述进行调节,其他一些高级功能的设计,如自动紧急制动(AEB) 和积极的ocruise控制(ACC)等,将更简单,更容易获得。 因此,电液制动系统(EHB)被发明并引起越来越多的关注。

与常用的泵电液制动系统(P-EHB)不同,集成电液制动系统(I-EHB)的主要思想是将主动式压力制造装置,即本文中的电机与主缸在一个单壳。 因此,电机的旋转运动可以直接转化为使用齿轮传动系统的主缸中的推杆的线性运动。 通过使用I-EHB,制动系统的尺寸,重量和成本可以降低[1]。 例如,2013年由Continental AG生产的着名I-EHB系统之一MK C1不仅实现了制动踏板与主缸之间的解耦,而且在尺寸和重量上也具有优势[2]。

防抱死制动系统(ABS)是长型车辆动力学研究的热门研究领域之一,其功能是防止在紧急制动过程中车轮锁定,并保持滑移率接近最佳值。 因此,当ABS工作时,司机不会失去对车辆的控制,同时可以减少制动距离[3]。

ABS的一个常见控制策略是基于减速度阈值的算法[4]。 通过比较由车轮转速传感器检测到的车轮的加速度和减速度值与控制算法中的预设阈值,电子控制单元(ECU)命令液压控制单元(HCU)中的电磁阀打开或关闭以便施加 ,保持或释放制动器,因此可以避免制动锁定[5]。 此外,一些研究人员在制动时考虑了一些显着的变量,例如, 道路摩擦系数,初始车速等等,以改进基于逻辑的算法[6]。

最近,一些先进的控制方法已被应用于ABS控制器的设计,包括PID控制器[7],滑模控制[8],中性网络[9]和模糊控制[10]等,其中大多数是针对优化滑移率。

同济大学提出了一种新型的I-EHB,通过发送前进或后退动作信号,使系统液压能够增加或减少,反应时间短,可靠性高。 此外,通过采用自适应PID和颤振补偿控制器,主缸中的液压误差与硬件在环仿真中的预期值相比已降低到2%以下[11]。 为了进一步改进系统的尺寸和成本,HCU经过重新设计,将传统HCU中的电磁阀数量减少到4个,而不是12个。 因此,每个具有其连接的制动器的轮缸由新的HCU中的一个对应的电磁阀控制。

基于新改进的仅由四个电磁阀组成的HCU,为ABS,安全优先控制(SPC)和主缸振荡控制(MCO)设计了两种控制策略。 这两种策略都已证实在硬件在环仿真平台上有效。 最后,对测试结果进行对比分析,以便将来的工作。

I-EHB的结构与工作原理

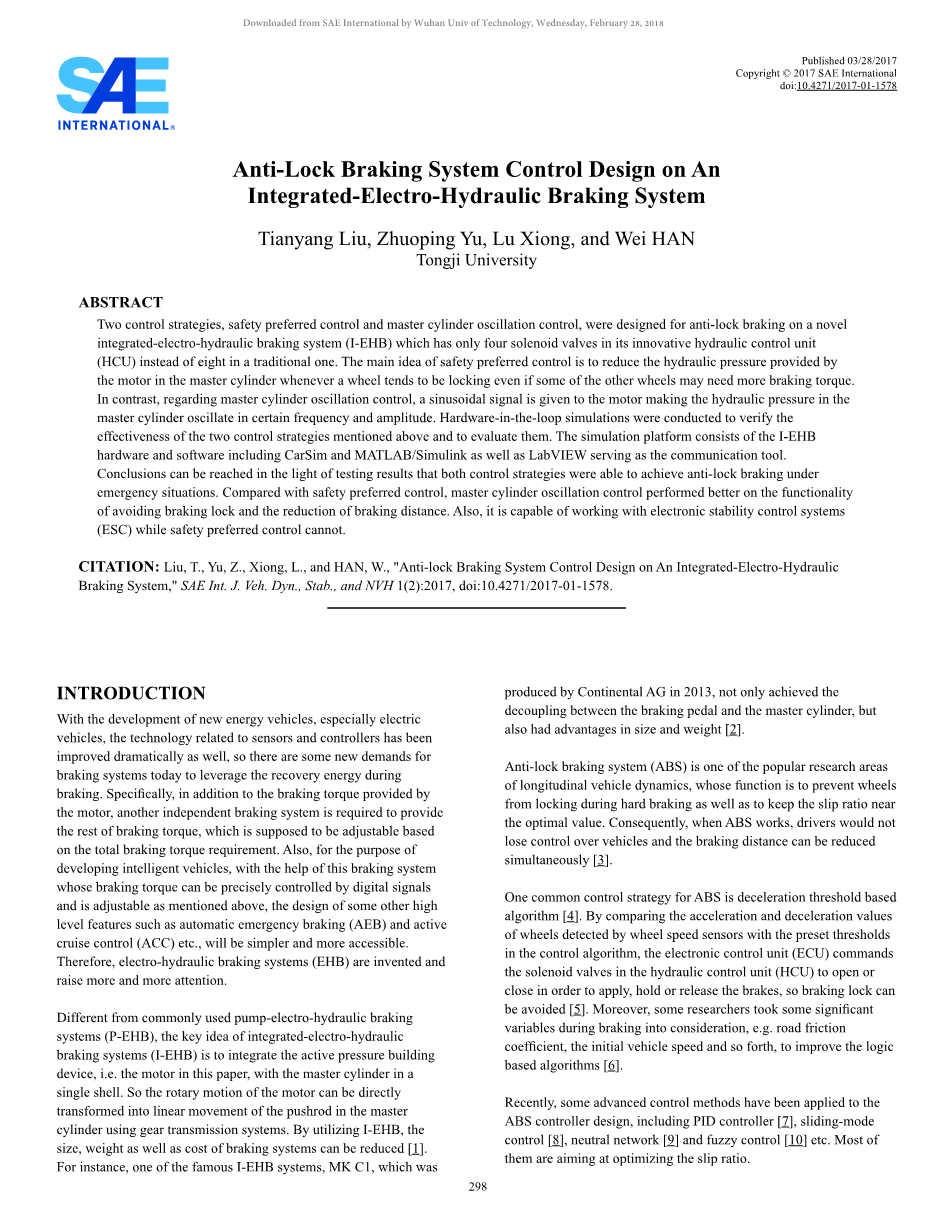

本文采用的I-EHB的系统结构如图一所示:

图一:I-EHB的系统结构。 该图中的数字代表以下内容。1-ECU;2-电池;3-DC/ AC;4-电机; 5蜗轮传动;6-水库; 7制动踏板; 8踏板位移传感器; 9-辅助主缸; 10调整结构; 11-去耦缸; 12主缸; 13-液压压力传感器; 14-制动踏板力模拟器; HCU中的15,16,17,18-电磁阀; 19,20,21,22-轮缸液压传感器;23,24,25,26-制动器; 27,28,29-用于故障模式的电磁阀; 30,31-主缸液压传感器。

在标准工作模式下,当驾驶员踩下制动踏板7时,踏板位移传感器8可以测量位移,将信息转换成数字信号并将其发送到ECU1。然后,ECU根据通过DC / AC 3发出信号使电机4旋转。最后,旋转运动通过蜗轮传动系统转化为推杆的直线运动,以建立制动液压。同时,为保证上述过程良好运行,电磁阀29启动关闭,使制动液压入制动踏板力模拟器14,为驾驶员提供制动反馈感受。而且,电磁阀28也被致动以打开,因此制动踏板7的运动与主缸推杆的运动分离,这使得制动液压压力可由电机单独构建和控制。

如果诊断系统发现故障,控制单元将切断整个系统的电源。 因此,当电磁阀29和27保持打开时,当制动踏板被按压时,制动流体直接流入贮存器6。 并且当电磁阀28保持关闭时,分离缸11与贮存器之间的连接被阻断。 因此,在故障模式下,副缸9的活塞将机械地接触主缸推杆,这意味着由于制动液的刚性,制动踏板可以直接推动主缸中的活塞以建立制动压力。 总之,I-IHB的工作方式与传统制动系统失效时的相似。

ABS控制策略的设计

I-EHB是一个非线性系统,要找到一个近似等效的线性系统来设计控制算法是相当困难的。 此外,由于I-EHB涉及电气,机械和液压子系统,非线性控制方法由于精确建模系统的复杂性而不适用[1]。因此,由于当前的任务是验证系统是否能够 为了实现基于新HCU的防抱死制动,基于减速阈值的基于逻辑的控制策略比基于模型的算法更适合,只要它们满足所有需求即可。

制动锁是一种非常危险的情况,特别是当它出现在后轮上时,可能会导致侧滑。 即使发生在前轮上,驾驶员也会失去对转向的控制。 因此,为了避免制动锁定,基于目前的I-EHB系统及其特点,开发了两种控制策略,安全首选控制和主缸振荡控制。

安全首选控制

车辆的制动力取决于由制动器提供的摩擦转矩,同时受到路面摩擦系数的限制。 当制动力超过轮胎与道路之间的最大摩擦力时,就会发生制动锁定。 所以为了消除锁定的趋势,首要考虑的是首先减小轮缸中的制动液压。

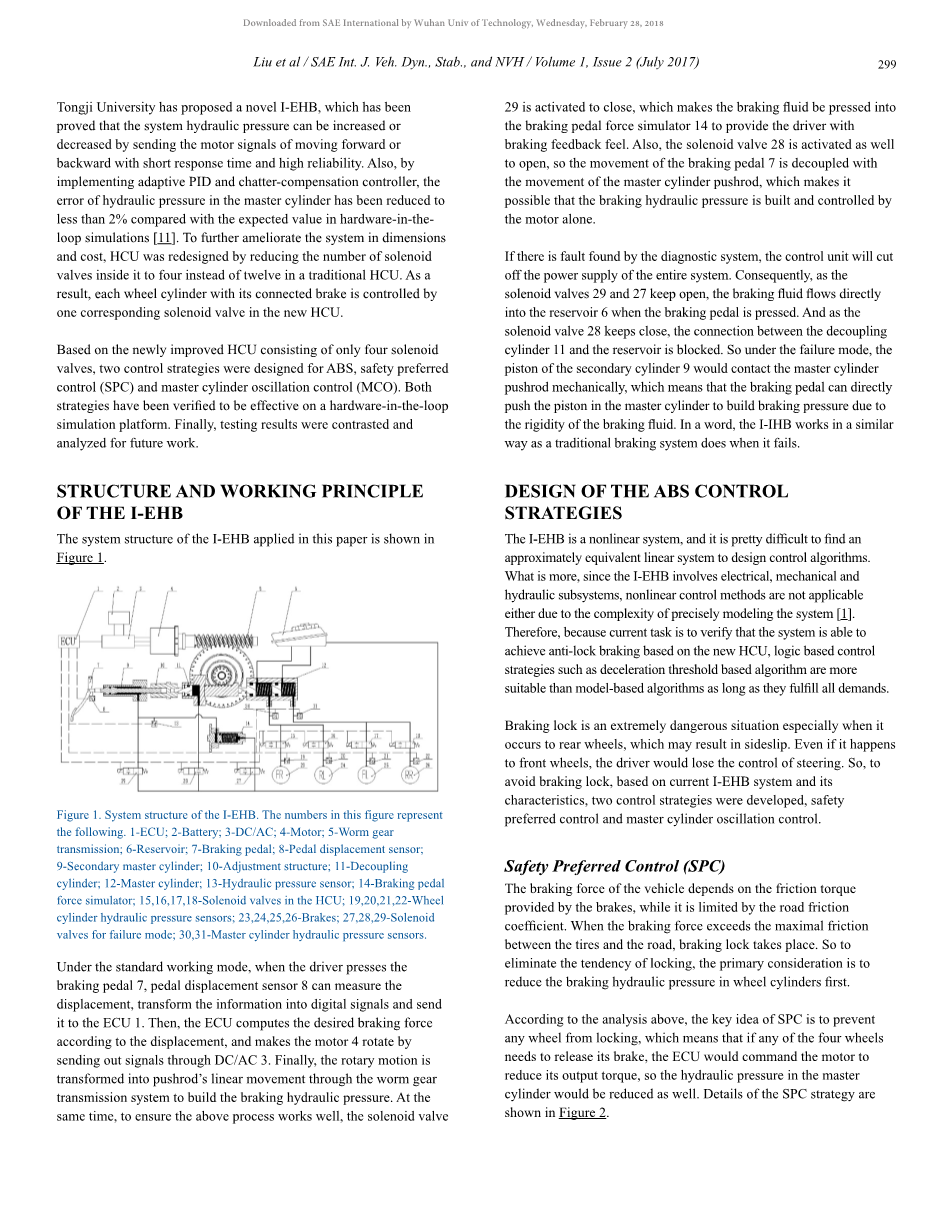

根据以上分析,SPC的关键思想是防止任何车轮锁定,这意味着如果四个车轮中的任何一个需要释放其制动器,则ECU将命令电机减小其输出扭矩,因此液压 在主缸中也会减少。 SPC战略的细节如图2所示。

四个轮子需要增加制动力

开始

Y

N

至少一个但不是所有的车轮需要增加制动力,而其它需要保持。

Y

至少有一个轮子释放制动力

N

Y

- ② ③

① ② ③

N

结束

电机输出转矩减小,对应于需要减小制动力车轮的电磁阀打开,而其它的关闭。

电机输出转矩不变,电磁阀全部关闭。

电动机输出转矩增加,对应于需要增加制动力的车轮的电磁阀打开,而其他的关闭。

图2. SPC策略的流程图。

具体情况如下处理:

1. 如果所有四个制动器都需要释放,则ABS继续减压。 当HCU中的所有四个电磁阀保持打开时,电机的输出扭矩减小导致主缸中的液压压力降低。

2. 如果需要增加所有四个车轮的制动力,则ABS会继续增加压力。 当HCU中的所有四个电磁阀保持打开时,电机的输出扭矩增加,导致主缸中的液压增加。

3. 如果全部四个制动器都需要保持,则ABS继续保持压力。 HCU中的所有四个电磁阀保持关闭。

4. 四个制动器中的任何一个都需要释放,ABS继续压力下降。 电机的输出扭矩降低,导致主缸液压下降。 与此同时,响应于需要释放的制动器的电磁阀打开,而其他电磁阀关闭。因此,趋向于锁定的车轮的制动扭矩减小,而其他部分保持不变。

5. 至少有一个但不是所有的车轮需要增加其制动力,而其他车轮需要保持,ABS继续增加压力。 马达的输出扭矩增加主缸中的液压压力。 与此同时,对应于制动力增大的车轮的电磁阀打开而其他制动器保持关闭。

6. 如果特定车轮中的期望液压的变化趋势与主缸中的液压变化趋势不同,则与该车轮对应的电磁阀关闭。

车轮预期液压值的计算基于基于减速度阈值的算法的修改版本,由于其简单性和响应时间短,该算法是应用于大多数商业ABS的流行方法。当车辆制动时, 车轮轴的实际纵向速度与轮胎等效转速之间的差异称为纵向滑动[3]。 如下式所示,滑移程度可以用滑移率来描述。

其中lambda;是纵向滑移率; vx是车辆的纵向速度; omega;是车轮的角速度,r是车轮的有效半径。

两个坐标A1和A2预设为旋转滑差比。如果车轮的实际滑移比高于坐标A1,则其制动力需要降低。相反,如果车轮的实际滑移率是 低于A2时,其制动力需要增加。除车速低于5 m / s时ABS关闭。

根据SPC策略,电机会接收两种信号,即增加输出扭矩和减小输出扭矩。 当需要增加转矩时,要加到转矩上的精确值取决于主缸中预期的液压压力,反之亦然。 液压主缸的预期值,反之亦然。 主缸液压的期望值根据道路摩擦系数而变化。 基于同济大学早期进行的大量实验,采用分段抗饱和PID算法,主缸液压期望值与实际值的误差可以控制在2%以内。 PID算法的参数通过Taguchi方法实现。

主缸振荡控制(MCO)

充分利用主缸的精确压力控制,SPC策略有一些优点,例如简单逻辑。 但是,它的主要缺点是显而易见的。 由于其保守性,主要考虑的是防止任何车轮锁定,即,即使某些车轮可能需要更多的制动扭矩,也会减小整个系统的液压压力。 因此,在某些情况下,由于轮胎 - 路面摩擦力的浪费,车辆不能达到其最大减速度。 为了改善制动力矩分配,从而使每个车轮的滑移率在其最佳值附近波动,提出了MCO策略。

MCO的主要思想是使主缸中的活塞以固定的频率和幅度振荡,因此主缸中的液压压力也以相同的方式波动。 当需要释放任何制动器并且同时,其相应的轮缸中的液压大于主缸中的液压时,则其相应的电磁阀将打开。 否则,此时如果轮缸中的液压低于主缸中的液压,其相应的电磁阀将关闭。 当任何车轮需要更多的制动力时,其工作原理是相似的。 MCO策略的细节如图3所示。值得注意的是,只有一个车轮的工作流程被提出,而其他的都是相似的。

开始

马达使主缸(MC)的活塞以固定的频率和幅度移动。

滑移率大于A1

N Y

滑移率小于A2

Y

主缸内的液压小于轮子圆筒内的

主缸内的液压小于轮子圆筒内的

Y N

N

相关电磁阀关闭

相关电磁阀打开

电磁阀不会改变其状态

结束

图3.在一个车轮上运行MCO策略的流程图。

使用MCO策略,基于基于逻辑的算法计算每个轮缸中液压的期望值。 在图3中,SPC策略和A2中提到的A1比率与滑动的阈值相同。

实际上,不同道路上对制动力矩的需求差别很大。 例如,当路面摩擦系数增加时

全文共10432字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[11648],资料为PDF文档或Word文档,PDF文档可免费转换为Word