英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

管道检测机器人的发展综述

Iszmir Nazmi Ismail, Adzly Anuar, Khairul Salleh Mohamed Sahari, Mohd Zafri Baharuddin, Muhammad Fairuz Abd lalal and luniza Md Saad

Centre for Advanced Mechatronics and Robotics Universiti Tenaga Nasional

Jalan IKRAM-UNITEN

43000 Kajang, Selangor, MALAYSIA.

摘要:本文综述了过去20年来在管道检测机器人发展方面所做的一些工作。根据它们的运动方式,这些检测机器人被划分成几个类别。每种类型都有自己的优缺点, 这取决于其设计要求和检测目的。样机经过多次试验, 验证了其功能可靠性和检测的效率。一些研究人员进行了模拟, 以验证运动学和建模的机制。管道检测机器人可以克服人力因素在劳动密集型或危险工作中的困难, 在管道内维修和维护过程中扮演重要角色。

引言

机器人技术是当今发展最快的工程领域之一。机器人的设计是为了消除劳动密集型或危险工作中的人为因素, 也可以在无法进入的环境中工作。对管道的检查可能与提高工业工厂的安全性和效率有关。这些特定的操作, 如检查, 维护, 清洁等是昂贵的, 因此机器人的应用似乎是最有吸引力的解决方案之一。管道是运输饮用水、废水、燃料油和天然气的主要工具。由于管道网络老化、腐蚀、开裂和机械损坏等原因, 许多安全问题都可能出现。所以, 持续检测, 维护和修理必不可少[1]。在机器人技术的发展背后有相当大的历史, 管道机器人可以根据其应用分为七种不同的子类别,分别为机器猪、轮式机器人、履带式机器人、墙压机器人、行走式机器人、尺蠖型机器人和螺旋式机器人[2-3] (图 1)。

在第二节中, 对管道检测机器人的几种类型进行了简要的说明。讨论了机理、控制方法、驱动仪表以及与检测装置的集成。

管道检测机器人现状

根据所参阅的文献,管道检测机器人根据运动方式划分为不同类型。下面对每一种类型进行简短的介绍

2.1螺旋/螺杆式

这种类型是模仿一种细菌的螺旋体运动。螺旋旋转移动机器人的优点是: 机器人可以小型化, 因为其机制简单;机器人密封方便, 因为它没有任何无限的旋转机构, 如车轮;螺旋旋转运动不太可能损坏管道的内壁, 因为机器人不会拖动它的身体;机器人可以在挠性管中移动, 因为它的身体是灵活的;机器人不会阻挡管道内的水流, 因为它的螺旋体内部有空间, 流体可以流动;该机器人能适应管道直径的变化, 因为它的螺旋体直径可以改变。

图2机器人由M. Kurata等开发[4]。这个原型是由电机和驱动的。整个身体产生的同时螺旋运动避免了机器人直接沿管道的内部表面拖动它的身体。此外, 这种接触面积比其他类型的机器人更大,这会分散接触力, 并能让机器人产生一个推进力进而移动整个身体。

第二个机器人原型是SPRING, 由Osuka 等人开发。作为一个管道检查机器人,它可以自由地通过气体管道[5]。通过反复实验发现了两个主要问题。一是在接近管道段的阀门时, 机器人在快速减速后停止。这是由于前翅片被阀壁堵塞, 因为机器人柔性不够。为了解决这个问题, 有必要重新设计身体的刚度,身体的锥度率以及翅片的形状和排列。另一个问题是轮胎打滑导致机器人进入弯道时会被卡住,这是因为在进入弯道时, 车身表面和墙壁之间的夹角更大导致轮胎和墙壁不能接触。另外由于 当进入弯道时身体的横截面积变得增大,轮胎和墙壁之间的压力减小。该个问题可以通过重新设计机器人的刚度、车身长度、轮胎形状和轮胎分布来解决。图3显示了由Osuka 等所开发的原型[5]

2.2尺蠖式

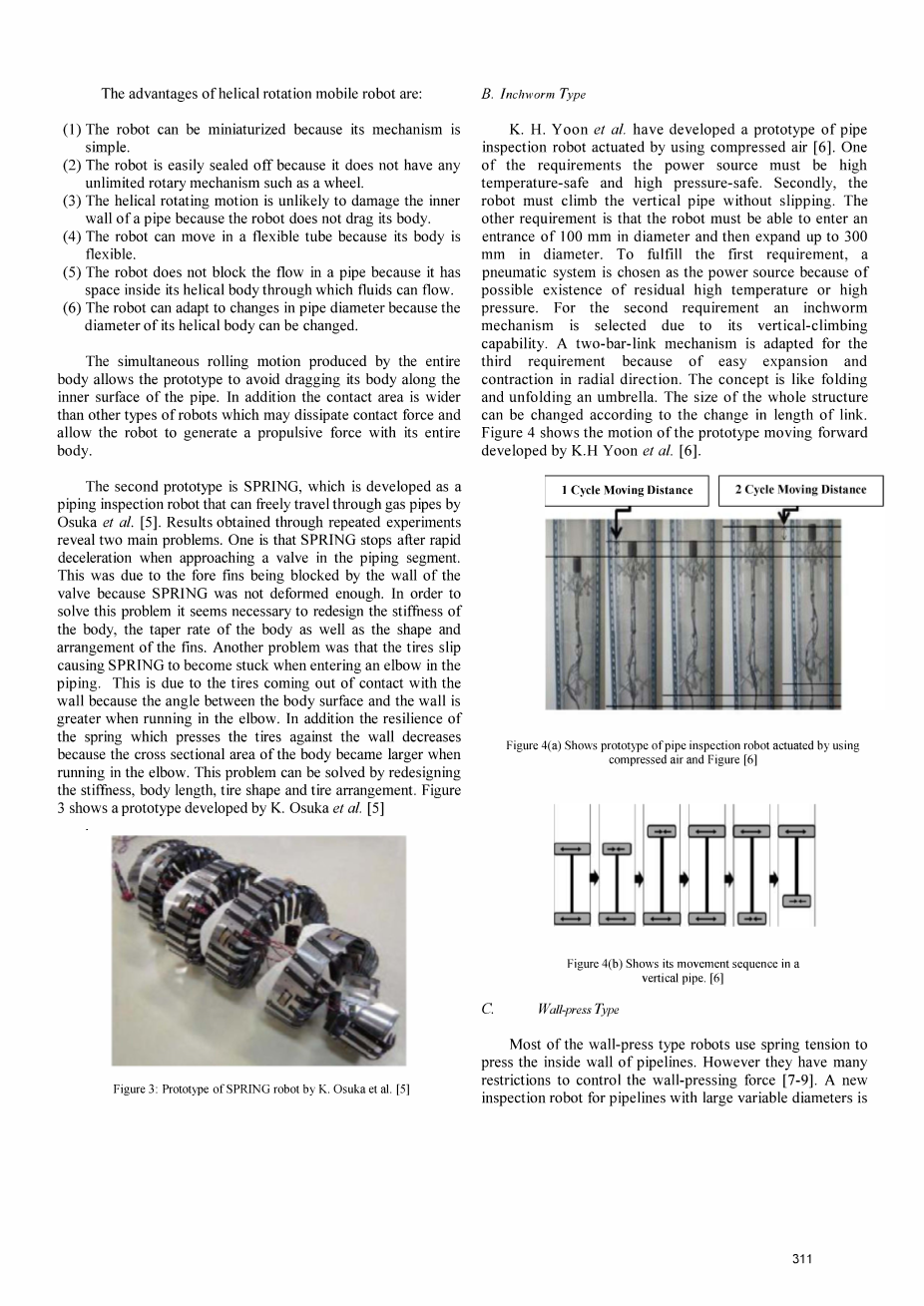

K. H. Yoon等人开发了一种利用压缩空气驱动的管道检测机器人原型 [6]。首先要保证电源必须在高温高压下安全;其次, 机器人可以爬上垂直管道而不打滑;另一个要求是, 机器人必须能够进入100毫米直径的入口, 然后扩大到300毫米直径。为了满足第一个要求, 考虑到的残余高温或高压,将气动系统作为动力源。尺蠖机构同时也具备垂直攀登能力。为了使径向方向容易膨胀和收缩,采用双连杆机构,这就像折叠和展开一把雨伞,整个结构的尺寸可以根据管道直径的变化而改变。图4展示了K.H.设计的原型[6]。

2.3壁压式

大多数壁压式机器人使用弹簧张力来压管道内壁,然而对管壁的压力又有许多要求[7-9]。为解决这一问题,就需要一种新的机器人模型能有较强的管道自适应能力。D. W. Kim等提出了一种用直流电机进行管壁压力调整的主动式管道检测机器人[10]。这种机器人用于海水管道的长距离检测, 如水平线性管道和从600mm到800mm大变径的斜坡线性管道。该机器人根据其机械特性, 由两个模块组成, 即驱动模块和控制模块。运动机构为三个呈120度排列的履带式轮胎。该设计实现了对管径的适应和管壁压力的调整。另一方面, 控制模块由微控制器、电机驱动程序和传感器接口组成。图5展示了Kim等人开发的原型[10].。

H.O. Lim等人开发了一种壁压管道检测机器人, 其结构由前轮系统、后轮系统和车身组成。图6显示了由总行开发的管道检测机器人[11]。

从图中可以看出,前后轮系统由三个呈120度的双轮组成,能在不同的管径内移动。CCD摄像机安装在前部系统的前端, 用来检测管道。机器人能够在不同直径的管子内自由移动。该机器人的理论工作直径为125mm到180mm。机器人的总长度为300mm,重量为840克。该机器人可以使用6V到12V的动力。材料主要采用铝和 ABS 塑料树脂。为了减少机器人的重量和尺寸, 前后轮系统只有一个控制轮部移动速度的电机用来改变轮部的收缩角。前后轮系统一起保证机构的平行度。另一方面,轮的闭合角度还可以用蜗杆齿轮保持在相同的值上。身体的前部和背部部分都有一个接头连有RC伺服电机。在车身中还安装了一个直流电机以便在弯道可以扭曲360度的车身。在前部系统的前端安装了CCD摄像机, 用于检测和管道的缺陷。

Y.S. Kwon等人研究开发了一种新型管道检测机器人, 有一连杆式机械离合器,用于检测100mm直径的[12]。这个机器人有三个动力轮链, 每个都有一个机械离合器。机械离合器采用并联联动机构设计。近10年来, 对差分驱动型机构进行了深入研究 [13-15],差分驱动器类型通常有三个动力链。该机器人可以通过控制每个链条的速度独立, 通过L型和 T型弯道。此外, 相比车式、 螺杆型、和机器猪,该机器人有一个大的折叠范围。为了将原型应用到实际环境中, 需要考虑到操作简单、安全、防水、检索功能等实际问题。由于在管道内工作的机器人在任何时候都可能停止工作, 因此检索功能至关重要。当机器人在运行过程中卡在管道中时,离合器是实现检索功能的好办法。图7展示了由Y.S.[12]开发的机器人。

整个系统由一个控制箱和一个机器人装置组成。 机器人的长度为80毫米,外径为100毫米。 机器人的构造使其可以在两种不同的模式下运行,他们分别是表示机器人运动的驱动模式和将机器人检索到入口位置的状态的检索模式 检索功能的实现是必不可少的,因为它消除了磁力制动器的缺点,例如滑动,有限的功率传输和有限的尺寸。 它可以通过使用三轮驱动电机驱动机器人装置并在肘部进行转向运动来完成。

2.4轮式

车轮式机器人与普通移动机器人相似, 并已经研究出在直径小于1英寸的管道中使用的移动机构。有些是由压电驱动器[16-17] 和电磁执行器[18]驱动。然而, 这些机器人仍处于研究阶段, 这意味着在实际应用之前仍需要解决一些问题。例如这些小管道微型机器人牵引力不足并且通过弯曲的管道或垂直的管道时有困难。此外, 商用带电耦合器件(CCD)相机太大,无法安装在这些机器人上。

- Suzomori等人开发了微型管道检测机器人用于1英寸管道,,这种机器人功能性和实用性很强[19]。该原型配备了410,000像素的彩色CCO摄像机,可以提供足够的分辨率,以便在管道内表面找到25个11微米的微裂缝,并且拥有一个具有六个自由度的双手系统,用于操作和恢复小物体。 图8显示了由K. Suzomori等人开发的微观检查机器人。[19]。

该机器人的外径尺寸为23毫米,长度为110毫米,重量为16克。机器人的前部安装有电视摄像头和双微型手。这些项目的功能是能够观察管道表面,恢复丢失的部件和从管道中取样。相机和手可以通过气动摆动马达(一种新开发的高转矩微型马达)围绕管轴旋转。该机器人由灵活的橡胶连杆组成,被动地弯曲以允许在机器人运动时与弯曲的管道一致。灵活连杆每端都有一个行星轮机构。这些机构具有基本相同的结构,但是轮子的数量是不同的,如图8所示,其中前部的机构具有较少的轮以允许相机和手的旋转。每个分区都有一组轮子,一个电磁马达和一个机械齿轮行星齿轮传动装置。功能是向前或向后驱动机器人。

S.A. Fjerdingen等人 介绍了一种具有主动轮子和关节的铰接式运输机构的设计和实现,用于在不同尺寸和复杂结构形状的管道结构中移动[20]。 在此之前,有人提出了几种设计方案,称为ACM III蛇形机器人,1972年由Hirose开发[21]。 ACM III配备了被动轮。 利用机器人体的窦状运动, 获得推进蛇机器人前进的必要推进力。 其他被动轮的蛇机器人设计也被提出,如Liljeback和Transeth [22-23]。 除此之外,Ye和Togawa已经开发出了几个没有轮子的蛇形机器人。 然而,这些设计都不能直接应用于管道检测,因为它们不考虑管道的约束和纵向性质[24-25]。 图9显示了由S.A.Fjerdingen等人开发的PIKo。[20]

对于PIKo原型,提出了一种用于测量机器人与其环境之间的接触力以及相邻机器人模块之间的双向约束力的新颖设计。机器人构造由一系列相同的模块组成,这些模块通过模块两侧的两个旋转接头相互连接,其主要驱动原理来源于更一般的蛇形机器人[20]。与许多带有被动轮的蛇形机器人设计相比,每个模块的车轮都具有向前和向后的推进力,并且所有的自由度都被启动。只有五个模块已连接,因为它们足以进行水平和垂直运动。对于水平运动,这个概念类似于轨道上的列车运动,而对于垂直运动,这个概念是利用相互连接的接头的灵活性来推动管道的两个相对侧,同时通过轮子的推进向前移动。从实验结果证实,输送机构能够在管段内进行水平旋转运动和垂直爬升

2.5行走/腿型

Zagler 等人在慕尼黑理工大学建造的管爬行机器人“MORITZ”[26]。这个机器人可以攀爬不同倾角的管道。改进后, 它还可以管理管接头。Rossman 建立了一个爬行器, 它能够从水平上升到垂直管道的任何倾角爬行。图10为Rossman 等人设计管道爬行原型 [27]。

机器人有八条腿,以九十度的形式排列。 四腿中间附加一个中心体,该体位于包含履带纵轴的平面上。 这两个平面被称为腿部平面。 腿部平面的每条腿都有两个活动关节,由直流电机驱动。 其旋转轴线与腿部平面正交,因此具有完全的平面移动性。 腿部通过一个额外的被动关节安装到中央身体上,这可以补偿腿部平面的正常的小位移。 履带的长度约为0.75米,能够在直径为60厘米的管道中行走。 对于八条腿中的每条腿,第一段和第二段的长度分别为15厘米和16厘米。 当移动可承载20公斤重量和额外负载的履带时,摩擦力会通过将四条腿伸向管壁而产生。

讨论

所有已讨论的原型具有相同的一般要求,即在管线内进行检查。然而, 每种类型都有自己的特点以满足其具体的设计要求。表1显示了不同类型的管道检测机器人之间的比较。

表一: 不同类型管道检测机器人的比较

|

类型 |

优点 |

缺点 |

|

螺旋/螺杆式 |

机器人很容易被密封 不损坏内壁, 因为它不拖动它的身体 运动灵活 不堵塞管内液体的流动 适应管径的变化 比其它类型的机器人具有更广泛的接触面积。 |

结构复杂 如果机器不能正常工作, 则会引起管道堵塞 |

|

尺蠖式 |

能够适应管径的变化 能有效的检查垂直管道, 因为摩擦力大 可以在平面和液体中工作[28] |

摩擦力大,可能损坏管道内表面 过弯性能差 |

|

壁压式 |

能够适应管径的变化 结构简单 如果使用轨道, 它可以避免陷入洞中 适用于远距离检查 效率高 能承受重载 |

摩擦力大,可能损坏管道内表面 如果管道内有孔,车轮可能会卡住 容易滑动 |

|

轮式 |

移动速度快, 因为车轮提供高效率的推进力 结构简单 如果使用轨道, 它可以避免陷入洞中 能进行远距离检查 效率高 可承载重负荷 |

全文共10768字,剩余内容已隐藏,支付完成后下载完整资料 资料编号:[11333],资料为PDF文档或Word文档,PDF文档可免费转换为Word |