英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

虚拟滚圈的关键技术与实现

摘要 针对环形轧制过程三维动态仿真的难点,本文首先分析了几种关键技术

并给出了相关的解方案,其中采用了lsdyna代码及其质量缩放函数来减少计算时间,以及开发了一个用户定义的ansys参数化设计语言程序,用于控制导辊和轴辊的复杂运动。在此基础上,建立了R的三维仿真模型。

关键词 环轧;有限元器件;锥齿轮空白;涡轮套管空白;

- 引言

1842年,英国发明了滚环技术。在铁路车轮的旁边,这种技术被用来生产无缝环,如轴承环、齿轮环、飞机涡轮环、压力容器环、焊颈法兰环等。我不知道。在一次试验之后,机器有了很大的进步Hawkyard和约翰逊在1950年所做的研究。这有于是出现了一些顺序的数控机器对于滚动不同的横截面无缝环,传统的在过去的15年里,该方法被替换为环的数值模拟研究方法的结果有限元(fe)发展的滚动过程商业有限元的理论与广泛应用守则[2-5]。然而,环滚动过程不仅具有属性包括平板滚动、异步滚动和多道滚动,但也与芯轴辊的进料运动有关轴向滚子,主滚子的旋转运动,导览指南卷的移动以及围绕着自己的直径膨胀运动。因此,它是比较复杂的模拟金属流动过程,在其中集成了实时变化的运动参数在所有的滚轮中,所以它也仍然是虚拟中的瓶颈环滚动研究。在本文中,一些关键的技术对首先介绍了虚拟环轧技术。二是相关的解决办法相应地给出了计划。最后,三个不同的采用虚拟滚环方法对型材圈进行了模拟.

- 关键技术和实现程序

2.1减少计算时间的方法

常规分析公式,包括滑线场方法、板法和上界法[6,7]用于环滚动过程的数值模拟在早年,却只得到了粗略的结果。在最近的十年来,fe法(fem)被广泛地用于研究环形轧制工艺.但是,当用于环圈滚动时在加工过程中,比其他金属成形需要更多的计算时间因其较小的变形增量要求而产生的工艺。因此,减少计算时间成为主要问题在环滚动模拟过程中。为了减少名气,许多学者做了大量的研究主要工作方法包括:平面刚性塑料圈,三维(3d)刚性塑料固定装置仅用于滚动间隙、混合网格和任意拉格朗日网格等[8–14]。然而,这些方法往往会导致许多简化和假设:忽略轴向滚动或指南滚动,或无法处理整个实时在电脑上滚动的过程。因为动态显式有限元可以处理非线性问题和复杂的大规模高问题

效率,已成为分析时的第一选择金属塑料变形。正如以前的文献所讨论的那样[3,9],采用动态显式有限元方法进行研究是可行的戒指滚动的过程。一般动态显式菲姆代码戴娜有能力处理几何非线性问题,材料非线性问题和接触非线性问题,它有很多优点,比如更强壮、更高效率高的所以dyna经常被用来模拟这些问题吗?包括金属形成、接触撞击、穿甲和爆炸,等等hellip;hellip;因为环形滚动是一种金属塑料变形整合这些几何非线性特征的过程,材料非线和接触非线性,三维动态模型由lsdyna代码开发,以实现整个本研究以滚动模拟过程为研究对象.主要程序为了减少计算时间,下面也列出了计算时间。根据Haminlton变异原理,动态时间阶T的均衡方程表示为:

Muuml;t Cu˙t kut = Ft

其中YUUT,ut,UT是节点加速的全局向量,速度和位移,分别是全局向量节点载荷和m,c和k是全局质量矩阵,阻尼分别是矩阵和刚度矩阵。中心差近似不需要关注收敛问题,因此它成为主要的算术在ls dyna代码中,用于节省计算时间,加速而速度可以表示为:

uuml;t = 1 t2 (utminus;t minus; 2ut ut t)

u˙t = 1 2t(minus;utminus;t ut t) (2)

其中T是时间增量。代替eq。(2)进入eq。(1),每个离散点的递归时间步骤可以写为:

Klowast; ut t = Ft minus; Flowast; (3)

where Klowast; = 1 t2 M 1 2t C

Flowast; = K minus; 2 t2 M ut 1 t2 M minus; 1 2t C utminus;t (4)

从而明确地给出了时间步骤T T的位移就时间步骤T和Tminus;t.中有关稳定性的值而言,时间增量是有限的由临界值TCR作为其上界:

t le; tcr = lmin rho;(1 minus; v2)/E

其中lmin是两个节点之间最近的距离,e杨氏模量,rho;质量密度,V为泊松比。来自eq。(5),可以推导出当时间增量时逼近临界时间增量,计算时间为减少。然而,关键的时间增量也会减少当元素的变形随着时间的推移而增加,最终关键时间增量将太小,并且整个计算在这种情况下,大规模缩放函数将被阻止dyna码可以用来减少逗留时间。质量缩放表示元素密度调整为当程序计算时达到用户指定的时间步骤大小时间的脚步太小了。虽然适当地使用大规模的规模会在模型中加入少量的质量,并稍作改变一个结构的质心,它所达到的cpu还原远比引入的小错误更重要。例如,当使用大规模缩放,cpu通常会降低50%时间的同时只增加0.001%的质量的模型.

2.2.导轨和轴向辊的运动控制

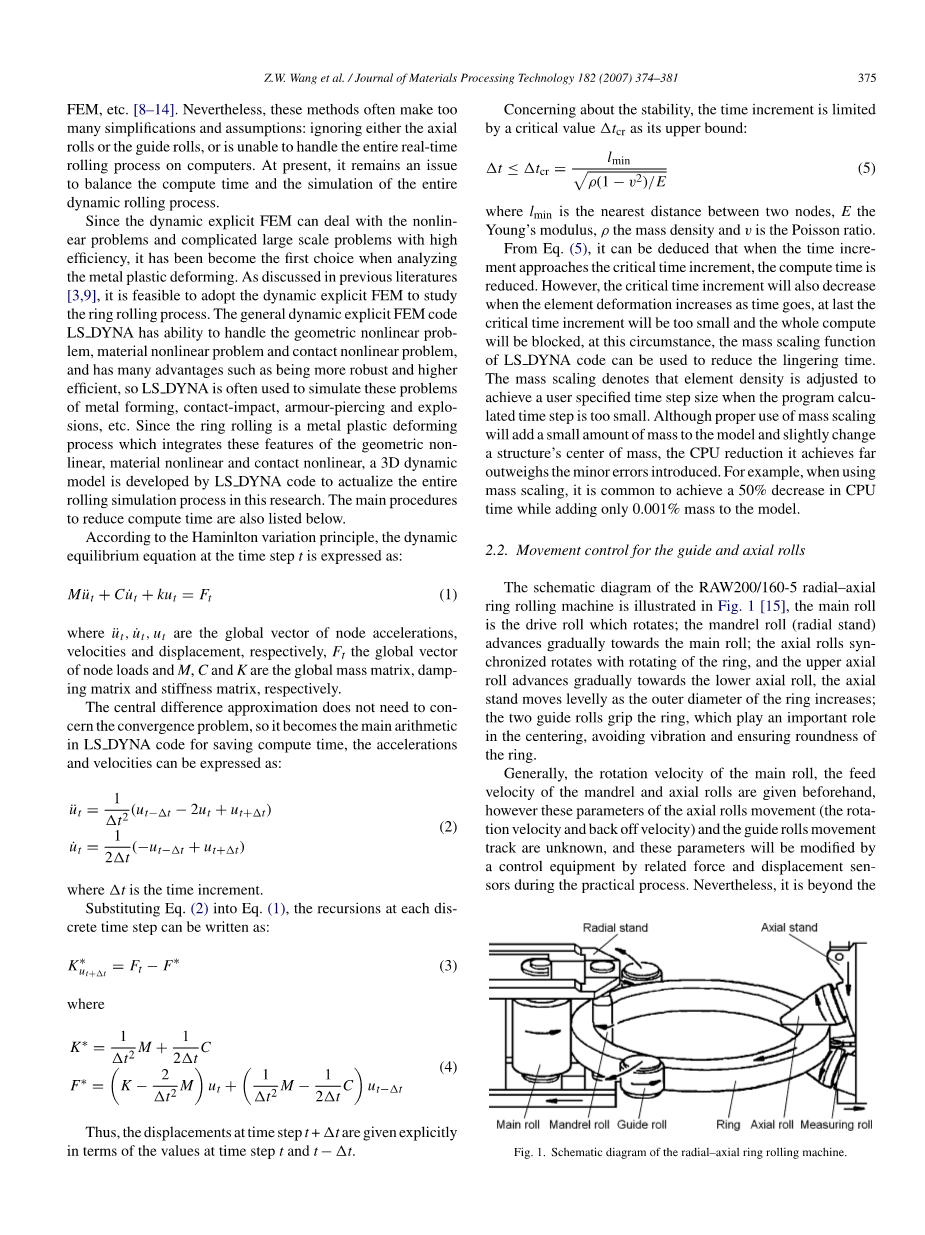

拉瓦200/160-5径向-轴向示意图图1[15]所示为环形机,主要辊是旋转的驱动辊;心轴辊(径向立柱)逐渐向主辊前进;轴向辊同步旋转与旋转的环,和上面的轴滚动逐渐向轴向下滚动,轴向当环的外径增加时,支架平稳地移动;两个导轮紧紧地抓着戒指,这起了重要作用在设计中,避免振动,保证圆度戒指。

一般来说,主辊的旋转速度,进料芯轴和轴向辊的速度是事先给出的,然而,轴向辊运动的这些参数(旋转)速度和后退速度)和引导滚转运动轨道未知,这些参数将被修改为由相关的力和位移传感器组成的控制设备在实际过程中。尽管如此,它超出了一般fe软件(包括ls dyna)的可及性。确定需要利用的未知变量问题时间步骤T的结果来计算下一个时间步骤的值T 1.由于这些问题没有解决,太多的简化在以往的模拟研究中经常被应用到环形滚动工艺[10,12,14,16]。因此,这仍然是一个热点问题如何保证导向辊和轴向辊的运动在滚动模拟过程中与环的扩张和谐地进行过程。

在这项研究中,一个基于ansys的模拟程序开发了参数化设计语言(apdl),其中执行了以下循环:首先调用dyna代码以确定时间步骤T时环的半径,然后得到的环半径返回到apdl程序到计算导向辊和轴向辊的运动情况。下一步T 1通过一些相应的原则(给出最后,这些获得的运动参数被用作下一个时间步骤的初始条件.当循环继续时,导轮和轴轮的运动是连续的在滚动模拟过程中随着环的膨胀而修改过程。计算图表如图所示图2.至于指南卷,徐和廉建议用指南。

图3(a)中的滚角theta;应按43–75的顺序排列,并他们还指出,以中心为中心的控制将在以下方面得到改进:角度theta;增加,而圆度会下降;相反,圆度会随着角theta;的减小而提高,当中心控制会恶化时,导向角theta;在本文中被指定为60,并保持恒定。关于hellip;hellip;轴向辊,假设轴向辊的后退值保持与膨胀的外半径的对应关系如图3(b)所示,在滚动过程中的环。所以,点a,轴向辊和环的接触位置,将一直都是固定的。而这些公式可以用环半径在时间步骤T的函数如下:

Xt g = minus;(Rt r) cos theta; (Rt minus; R) (R r) cos theta; = (Rt minus; R)(1 minus; cos theta;)

Yt g = (Rt r) sin theta; minus; (R r) sin theta; = (Rt minus; R) sin theta;

其中r和R是环和导子的初始半径分别在时间步骤T,xt上滚动环半径G,YtG,xt一个在时间步骤T中导轮和轴向滚子的位移,分别,下标“g”表示导览卷和下标“a”表示轴向滚动。导轮和轴向的初始值滚轮的移动以0 mm/s表示。

- 示例验证

3.1后车轴斜齿空白的虚拟滚动

后车轴锥齿轮是一种重要的环式配件,具有高精度和巨大的负载可利用的特性,而且它是广泛的作为差动驱动在汽车上的应用。后轴斜齿轮是由轮廓环空挡磨成的,这种空挡通常是采用跟踪与错误方法滚动。黄、朱等人。[18]做了大量的实验研究,他们甚至制造了oslash;500齿轮空白封闭式径向环滚动专门满足后车轴斜面生产的机器齿轮空白。本文首先创建了虚拟滚动模型,然后实现了后车轴面的整个成形过程齿轮空白。

3.1.1。fe建模

机器由一个主辊、一个芯轴辊、一个环件、两个导件组成卷筒和支撑板,所有的卷筒和支撑板它们被认为是被忽略了的刚体,它们都与三维生命中的壳层161元素相啮合模特。钢坯是用固体165元素,自动机构造的由8节点六面体砖元素转化为2788种元素而3740节点,坯料为20毫微克(中国规格-在运行温度为1050℃的条件下,其性能有::e=0.9times;l010pa,rho;=7.84times;l03 kg/m3,mu;=0.36,产率应力sigma;s=1.8times;l07pa和切线模量etan=2.5times;106pa,经典双线性各向同性模型的本构方程为受雇者。整个滚动过程大约需要30S,在这一时期,滚动温度下降约50 oc以实际的生产经验。因为钢显示良好的塑料性质下的温度、温度梯对金属流动的影响被忽略。接触模式默认情况下被认为是自动面对面接触ls dyna码,摩擦力由库仑理论,摩擦系数为0.4[19,20]。

3.1.2。工艺条件

图5(a)显示真实空白的几何参数后车轴锥齿轮;图5(b)显示几何形状文献[18]中提供的初始坯料的参数,真正空白的体积为0.00306 M3,初始坯的体积为0.00318 M3,加工残渣为3.92%。期间滚动过程,主滚动的旋转速度保持不变常数为1.4米/秒,芯轴辊的进给速度分为三个不同的阶段:(1)从0增加到在初始滚动过程中为1毫米/秒,(2)在此期间停留2.5毫米/秒稳定的滚动过程,(3)然后从1下降到0 m/s,直到滚动过程结束,和总进料芯轴卷数为35毫米。因为轴向辊是没有从径向环轧机,一个封闭的轧辊是被选中的。每次修改的运动参数导览卷是根据从前一步骤如上所述。

3.1.3。结果和讨论

整个模拟过程在一个奔腾中花费了大约50H3gb计算机与1gb内存,所以对计算机的要求与此相比,性能和计算时间将更短采用前环滚动模拟过程[12,14].图6显示环的切割图片以及所有的滚动和图7指示环在最终状态时的位移轮廓。

这些数字证明了数值模拟的可行性。显示金属行为的环形滚动过程流动和缺陷产生.图8显示了最初的坯料,成品的空白和真正的空白,可见成品的空白真正的空白吻合得很好,用几乎相同的外径,除了大约1毫米的工作残留。但是,在这两个地方有两个小凹痕圆形在图8(b)中完成的空白的内壁上,这些因为芯轴的小直径部分只有在金属成形过程中,才开始滚动完成了,这种现象也发生在实际滚动过程[16]。总而言之,整个虚拟对后车轴斜齿空白进行了滚动处理

基于oslash;500闭模径向环轧机,和成品空白满足生产后的要求循环滚动。

3.2.航空发动机机壳空白的虚拟滚动

外形环占了航空发动机配件的很大一部分,几乎也被归类为最难滚动的环

因为它们的外形复杂。贵州航空在中国做了许多试验研究[21]。在本节中,论文首先创建了虚拟航空发动机机壳空白的滚动模型,然后实现了配置文件的整个虚拟制造过程空白。

3.2.1fe建模

图9显示了raw 200/160-5的3d fe模型径向----滚动航空发动机涡轮的轴向环轧机包覆空白,模型由主辊、芯轴组成卷子,两个导轮和两个支撑板。这个钢坯是与固体165元素啮合成4080元素和5712节点,而所有其他组件都被视为刚体与161壳元素相啮合。航空发动机的材料涡轮套管空白被认为是Ti-6al-4v合金(中国)规格),在950℃的操作温度下性质为:e=L.0times;l010pa,P=4.20times;l03kg/m3,mu;=0.36,sigma;s=2times;107 pa和Etan=5times;l06 pa[5],本构方程被认为是经典的双线性各向同性模型。我不知道。接触模式和摩擦条件被认为是与后轴斜齿的虚拟滚动过程相同空白。

3.2.2.工艺条件

图10(a)显示真实空白的几何参数图10(b)显示了航空发动机涡轮外壳的几何形状。文献中提供的初始坯料的参数[21],真正空白的体积为0.050628 M3,而体积初始坯料为0.051957 M3,加工残渣为2.6%。在环形滚动过程中,主而芯轴辊的进料总量为30毫米,每次为移动而做的修改所述导辊和轴向辊的参数通过从上一次步骤取得的结果,如上所述,而整个滚动过程的成本为25 S。卷保持恒定为1.4米/秒。

3.2.3.结果和讨论

整个模拟过程是在同一计算机上进行的作为后车轴斜齿的仿真过程,尽管它

花了更多的时间,大约70 h.图11显示的是环和所有的辊和图12显示的应力轮廓在最后的状态下被杀。图12中的高应力区表示环的主要变形区.很明显,金属

流动行为和缺陷产生过程容易发生从虚拟滚动过程中观察。..图13显示了真正的空白(a)和完成的空白(b),可见完成的空白和真正的空白很吻合,数字也很吻合指示在滚动过程中,环向左倾斜由于环本身的圆锥形横截面,而它也是符合实际的轧制工艺[21].就这样结束了保证同样的凹凸不平与其真正的空白这将使它更容易滚动为实际的滚动过程。加起来上,航空发动机涡轮外壳的虚拟滚动过程

空白已执行,完成的空白满足要求经过一个生产周期的滚动。与之相比,径向环形机、径向轴向环形机拥有更灵活的应用程序,尽管它需要处理更多的复杂的轴向辊的控制,因此径向-轴向环轧机在实际生产中也得到了广泛的应用过程。

3.3.一个大圆锥形环的虚拟滚动

一个圆锥形的环,与头部和圆柱形的外壳在一起,组成一个核子反应炉外壳,它是主要的组件一颗核工厂的。传统的制造方式大圆锥形环是在沉重的锻压下直接锻造,然而,这种方法在制造过程中缺乏准确的控制加工,并导致大量的

全文共10363字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9368],资料为PDF文档或Word文档,PDF文档可免费转换为Word