英语原文共 17 页,剩余内容已隐藏,支付完成后下载完整资料

超声波加工回顾

摘要

超声波加工对切割不导电的脆性工件材料如工程陶瓷特别有用。 与其他非传统工艺(如激光束和放电加工等)不同,超声波加工不会对工件造成热损伤,也不会引入显着水平的残余应力,这对于使用中的脆性材料的存在非常重要。 综述了超声波加工的基本原理,所涉及的材料去除机制以及操作参数对材料去除率,刀具磨损率和工件精度的影响,特别强调了工程陶瓷的加工。 概述了在陶瓷中生成复杂三维形状的问题。

关键词

超声波加工,轮廓加工,陶瓷。

- 超声波加工和应用的概述

超声波加工(USM)是一种非常规的机械材料去除工艺,通常与较低的材料去除速率相关,但其应用不受工件材料的电气或化学特性的限制。 它用于加工导电和非金属材料; 优选具有低延展性的那些[1–5]硬度在 40HRC 以上[6–12]例如无机玻璃,氮化硅,镍/钛合金等。[13–24]。 可以加工小至 76 微米直径的孔[25]但是,深度与直径之比限制在约 3:1[8, 12].

超声波加工(USM)的历史始于 1927 年 RW Wood 和 AL Loomis 的论文[26, 27]1945 年第一项专利授予 L. Balamuth[7, 28, 29]。

USM 被不同地称为超声波钻孔; 超声波切割,超声波尺寸加工; 超声波研磨加工和浆液钻孔。 然而,从二十世纪五十年代初,它通常被称为超声波冲击磨削或 USM[8, 25, 28, 30, 31].

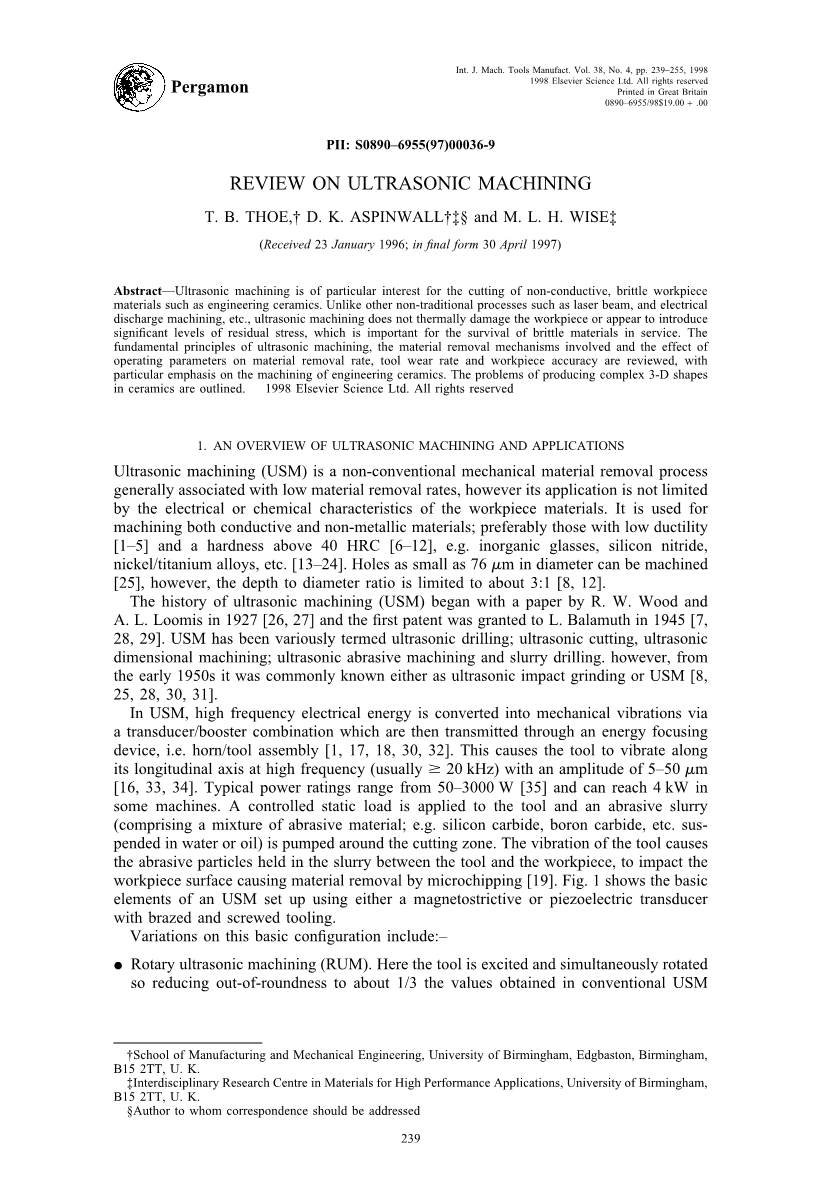

在 USM 中,高频电能通过传感器/增压器组合转换成机械振动,然后通过能量聚焦装置即喇叭/工具组件[1, 17, 18, 30, 32]。 这会导致工具沿纵轴以高频(通常ge;20kHz)振动,振幅为 5-50mu;m[16, 33, 34]。 典型的功率范围从 50-3000 瓦[35]在某些机器上可以达到 4 千瓦。 对工具施加可控的静态载荷,并且在切割区域周围泵送研磨浆料(包含研磨材料的混合物;例如悬浮在水或油中的碳化硅,碳化硼等)。 该工具的振动导致磨料颗粒保持在工具和工件之间的浆料中,从而冲击工件表面,从而通过微切屑引起材料去除[19]. 图。1 显示了使用钎焊和螺纹工具使用磁致伸缩或压电传感器的 USM 的基本元素。 图 1. USM 头部的基本元素[28, 36–40].

这种基本配置的变化包括: -

bull; 旋转超声波加工(RUM)。 在这里,刀具被激发并同时旋转,从而将不圆度减小到传统 USM 中获得的值的 1/3 左右[41]。 典型的转速为asymp;300rpm,但使用金刚石浸渍工具时,转速可高达5000 rpm。

bull; USM 结合电火花加工(EDM)[16, 18, 20, 26, 34, 36].

bull; 超声波辅助传统/非传统加工。 据称,与传统车削相比,USM 辅助车削减少了加工时间,工件残余应力和应变硬化,并改善了工件表面质量和刀具寿命[12, 36, 42–45].

bull; 还有非加工超声波应用,如清洁,塑料/金属焊接,化学处理,涂层和金属成型。

-

- 使用超声波技术进行轮廓加工

许多 USM 应用涉及钻孔,其中简单或复杂的横截面工具轴向穿透工件,产生所需尺寸的通孔或盲孔。 在需要三维空腔的情况下(即深度变化的空腔),通常采用类似于沉没的工艺[7, 10, 27, 37, 43, 46–48],看图 2。 使用这种技术,用于 EDM 的石墨电极已经在 30 分钟内成形,而不是通过仿形铣削需要 20 小时[2, 4, 49, 50]。 然而,使用复杂形状刀具的问题在于,它们在整个工作表面上的加工速度不同,并且经历不同的磨损率,这两者都会影响产品形状[51]。 此外,与更多基本工具相比,调整复杂工具以实现最佳性能方面也存在更多问题。 图 2.使用 USM 的氮化硅涡轮叶片沉没[7].

另一种方法是使用一个简单的“铅笔”工具和一个带有 CNC 程序的复杂形状的轮廓机,参见图 3。 最近,使用这种技术的可行性已经引起人们的兴趣,并且已经在包括英国,法国,瑞士,日本等在内的一些国家进行了调查。[26, 52]。 一些 CNC 控制路径旋转式 USM 系统可从市场上买到,例如 Extrude Hone Limited(法国)的 SoneX 300; 和Erosonic AG(瑞士)的 Erosonic US400 / US800。

图 3.由 USM 加工的碳纤维复合加速杆,孔和外形轮廓[7].

1.2。陶瓷材料的超声波加工

先进陶瓷越来越多地用于航空航天,汽车和电子行业的应用。它们与汽车阀门和汽缸套的金属相比具有许多优势[14,15],并且可以在燃气轮机应用中获得更高的热力学效率[30,53,54]。烧结氧化铝,碳化硅和氮化硅产品通常具有gt; 1500Hv的硬度,因此金刚石磨削通常是将部件加工成最终形状的唯一可行的/经济的方法。使用中的操作特性决定了特定的表面过程。

大多数工程陶瓷都是电气绝缘体,尽管这可能是与组件加工有关的重大缺陷。等效金属产品依赖于使用非传统工艺,如电化学加工(ECM)和EDM。前者广泛用于机翼段的生产,而后者则用于叶片冷却孔的加工。不幸的是,这两个过程都依赖于工件材料是导电的事实。在EDM的情况下,工件的电阻率小于100Omega;cm[16,26,33,55]。

该部件由陶瓷制成或采用陶瓷涂层。加工过程应尽可能少地损坏成品表面/子表面。 [24,48,56]各种表面损伤[24,48,56]。对于非传统工艺来说也是如此,例如依赖于热切割机制的电火花加工或激光束加工(LBM)。例如,电火花加工可以导致深度达50微米的热变表面区域伴随微裂纹[55]。相比之下,超声波加工(USM)是一种非热加工工艺,不依赖于导电工件,适用于陶瓷材料的加工。该过程几乎不产生表面/亚表面损伤或施加特定的应力状态。引用的尺寸精度为plusmn;5mu;m[36],可以达到Ra 0.51-0.76mu;m的表面光洁度[37]。

USM 关于石墨,碳化硅和 Gilmore 工作的一系列陶瓷材料的数据[6],克雷默[33]总结在表格 1.

表 1.使用 320 目研磨剂超声波加工各种材料的数据[6, 33].

工 件 材 料 硬度 Hv 表面粗糙度 推荐磨料 MRR(mm\/ min)5 mmempty;工具 MRR(mm\/ min)10 mmempty;工具 Ra(mu;m)

石墨 65 1-2 SiC / B4C 164 224

氧化硅 500 0.85 SiC / B4C 39 50

氧化铝 1000 0.9 SiC / B4C 7.6 9.3

氧化锆 1100 0.75 B4C 0.65 3.1

塞隆 1500 0.4 B4C 1.2 1.8

碳化硅 400 0.3 B4C 0.6 3.5

2.超声波机床的基本元素

2.1 超声波发生器和超声波换能器

使用传统的发生器系统时,通过调整喇叭和工具的尺寸以实现共振,可以设置和机械调整喇叭和工具。 然而,最近,谐振跟随发生器已经可用,其自动调节输出高频以匹配喇叭/工具组件的精确谐振频率[6]。 它们还可以适应任何设置工具磨损的小错误,从而使声能损失最小,发热量也很小[33]。 供电功率取决于传感器的尺寸[35]。 一些发电机的设计具有安全功能,例如在喇叭断裂,喇叭/工具接头故障等情况下自动关闭。[17, 31, 33]. 换能器以纵向或压缩模式振动。对于工业应用,无论是磁致伸缩[12, 26, 40, 57]或压电装置[35, 39]用来。由于Q值较低(Q 是能量峰值清晰度的测量值),磁致伸缩传感器允许振动在较宽的频带内传输(例如,20 kHz 发生器为 17-23 kHz)[58]。 它还可以实现更大的号角设计灵活性,并可适应工具磨损。 另外,喇叭也可以重新设计/加工多次而不会有严重的振幅损失[4, 30, 46]。 磁致伸缩换能器的主要缺点是它们的高电损耗(例如涡流损耗)和低能量效率(asymp;55%)[40]。 这些损耗表现为热量,因此,传感器必须采用空气/水冷却,传感器的体积较大。 而且,与压电类型相比,换能器不能产生高振动强度[59, 60]。 典型的压电式传感器[26, 42, 53, 61]由两个锆钛酸铅圆盘或其他合成陶瓷组成[62]其厚度通常小于总超声换能器长度的 10%[63]。 压电式传感器具有很高的能量效率(asymp;90-96%),因此不需要任何冷却[18,28, 59]。 它们不易受热损伤,并且似乎更容易适用于旋转操作[61]并且更容易构建。

2.2 超声波喇叭和工具组件

喇叭不同地称为声耦合器,速度/机械变压器,工具架,集中器,短截线或超声波发生器,参见图 4。 传感器表面的振幅太小(0.001-0.1mu;m)[23, 40, 64]为了达到任何合理的切割速率,因此,喇叭被用作放大装置[26, 60]。 最佳调音针对每个喇叭材质[65]其应具有高机械 Q 值,良好的焊接和钎焊特性,良好的声学传输性能和高工作幅度下的高抗疲劳性。 它还应该耐腐蚀并且足够坚固以取得螺丝连接。Monel,钛 6-4(IMI 318),AISI 304 不锈钢,铝和铝青铜是常用的[1, 4, 20, 40, 64–67].图 4.带有和不带附加工具头的各种号角设计[69]. 该工具的设计应能够在给定频率下在自由端(波腹)处提供最大幅度的振动[61]。 所使用的材料应该具有高耐磨性,良好的弹性和疲劳强度性能,并且具有用于应用的最佳韧性和硬度值[16, 27, 64]。 碳化钨,银钢和蒙乃尔是常用的工具材料。 最近已经详细描述了多晶金刚石(PCD)用于加工非常坚硬的工件材料,例如热等静压氮化硅[68].

工具可以通过焊接或钎焊,螺钉/锥形接头连接到喇叭。 或者,可以将实际的工具配置加工到喇叭的末端[1, 4, 27, 35, 66, 70, 71]。 传统上使用螺纹接头是因为刀具更换快捷方便,但会出现诸如自行松动,声功率损失,疲劳失效等问题[72]。 当使用打孔工具进行深孔钻孔时,通过焊头和工具中心进给磨料的能力是一个很大的优势,因此减少了侧面摩擦[27].

2.3 工具进给推进机构和磨料进给系统

通常通过配重/静态重量,弹簧,气动/液压或螺线管供给系统施加的静态负载将工具固定在工件上[16, 26, 27, 40, 73]。 为获得最佳效果,系统在加工时应保持均匀的工作力,并且要足够灵敏,以克服切割动作造成的阻力[16, 40]。 必须仔细选择施加的力量,因为太低的设置不会产生最大切割速率,而太高的设置会导致工具和磨料之间的卡住[3, 70]。 通常使用大约 0.1-30N 的静态负载值。 当钻小于 0.5毫米直径的小孔时,这个力特别重要,因为在负载过高的情况下会发生工具弯曲。

如图所示,通常通过喷流,抽吸或两者的组合将浆料泵送穿过工具面图 5[13, 16, 28, 40, 74]。 它作为焊头,工具和工件的冷却剂,为切割区域提供新鲜的磨料,并清除切割区域的碎屑[2, 25, 27, 28]。 浆液还可在刀具,磨料和工件之间提供良好的声学连接,从而实现高效的能量传输。 输入管连接在喇叭的节点平面处或附近,以避免阻尼效应[16, 27]。 最常用的研磨材料是氧化铝,碳化硅,碳化硼等。[4, 12, 24, 27, 37, 75–78]。 研磨剂的输送介质应该具有低粘度,其密度接近磨料的密度,良好的润湿性能,并且优选高热导率和高效冷却的比热,水满足大部分这些要求[3, 26, 28].

图 5.浆液输送方法[13, 16, 28, 40, 74].

2.材料去除机制

Shaw 已经完成了材料去除机制的大量工作[35],米勒[79],库克[80],Rozenberg 等人[7]和别的[22, 23, 43, 60]。 这些机制详见图 6 并包括: -

bull; 通过将磨粒直接锤击在工件表面上来进行机械磨损[10, 28, 34, 35, 37, 40, 50, 60, 70, 81];

bull; 通过自由移动的磨料颗粒的冲击而微切削[28, 35, 37, 50, 70, 81, 82]; bull; 磨料浆的空化效应[10, 27, 35, 48, 50, 82];

bull; 与所用流体有关的化学作用[28, 35].

图 6. USM 材料去除机制[81].

上述机制的单独或组合作用导致剪切除去工件材料[13, 36, 70],通过断裂(对于硬质或加工硬化的材料)[13]并且通过塑性变形而不移除材料在表面的移位[13, 36]这将在瞬态表面同时发生。

对于石墨等多孔材料而言,与硬化

全文共22267字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9329],资料为PDF文档或Word文档,PDF文档可免费转换为Word