英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

现代机械工程,2014年4月1日至7日

2014年2月在线发布 (http://www.scirp.org/journal/mme)

dx.doi.org http:/ / / / mme.2014.41001 10.4236

用金刚石研磨工具了解超声辅助加工

庆熙公园1,洪秀英2,金泰泰3,李锡禹3,蔡宗忠2,蔡英俊2

1韩国工业技术研究院,未来制造系统研发集团,

韩国天安市制造系统研发部门

2韩国安山工业技术研究所,IT融合工艺研发集团,Convergent

Technology研发部门

3韩国天安市忠清地区分部韩国工业技术研究所

电子邮件: kpark@kitech.re.kr, secar@kitech.re.kr, kimkt@kitech.re.kr, swlee@kitech.re.kr, choihz@kitech.re.kr, youngjae@kitech.re.kr

2013年11月8日收到; 2013年12月11日修订; 2013年12月23日接受

摘要

在这项工作中,使用超声波振动能力的CNC机器在各种加工条件下进行加工测试。 对于工件材料,使用氧化铝陶瓷(Al2O3),而对于工具材料使用金刚石电镀砂轮。 为了评价超声波振动效果,在相同的加工条件下进行有或没有超声波振动的磨削试验。 在超声波模式下,HSK 63超声波执行器产生20 kHz的超声波振动。 另一方面,用KISTLER测力计测量磨削力。 通过信号处理和频率分析获得磨削力测量的最佳采样率。 还使用触针式表面粗糙度仪和原子力显微镜(AFM)测量陶瓷的表面粗糙度。 此外,使用扫描电子显微镜(SEM)观察表面完整性。

关键词

超声波振动; 磨削; 氧化铝陶瓷; 磨削力; 表面粗糙度

- 介绍

由于陶瓷具有高熔点,高耐磨等优异的物理和机械性 能,因此被认为是工程应用中的重要材料之一[1-3]。然而,在加工陶瓷材料方面存在一些困难,这是因为 陶瓷材料硬而脆,而且均匀性差,可靠性低,因此将 陶瓷分为难切削材料[4,5]。 因此,已经考虑了将超声波振动与材料去除机构相结合的混合工艺的超声波 辅助加工。 这个过程对陶瓷加工很有用,因为额外的轴向超声振动可以减少切削温度和刀具磨损,

面质量,这是传统加工不能获得的[6-10]。 因此, 超声辅助加工已被用于加工陶瓷作为传统加工的替代方法[9]。 已经进行了几项研究,使用超声波振动加工硬脆材料,这种材料适用于工件材料或切削主轴

[2,6,7]。 从文献中发现,获得了更好的表面粗糙度和断裂强度。 另外,施加超声波振动也会降低切削力和刀具磨损。 另一方面,在脆性材料的超精密微机械加工中,椭圆振动能够在没有脆性模式的情况下进行延性加工[11]。 和赵等人。 讨论了基于陶瓷超声振动研磨的延性去除机理的理论临界磨削深度,

OPEN ACCESS MME

- K.-H。 PARK ET AL。

ics [5,12,13]。

本文研究了金刚石磨具对陶瓷加工的超声振动效应。为了评估超声振动效果,在有和没有超声振动的情况 下进行加工测试。 最后,比较了加工性能,如磨削力和表面粗糙度。 在加工实验之前,确定了最佳的磨削力测量采样率。 用KISTLER测力计测量磨削力, 用触针式表面粗糙度仪和原子力显微镜(AFM)测量 表面粗糙度。 另外,通过使用扫描电子显微镜(SEM) 获得陶瓷的表面图像。

实验方法

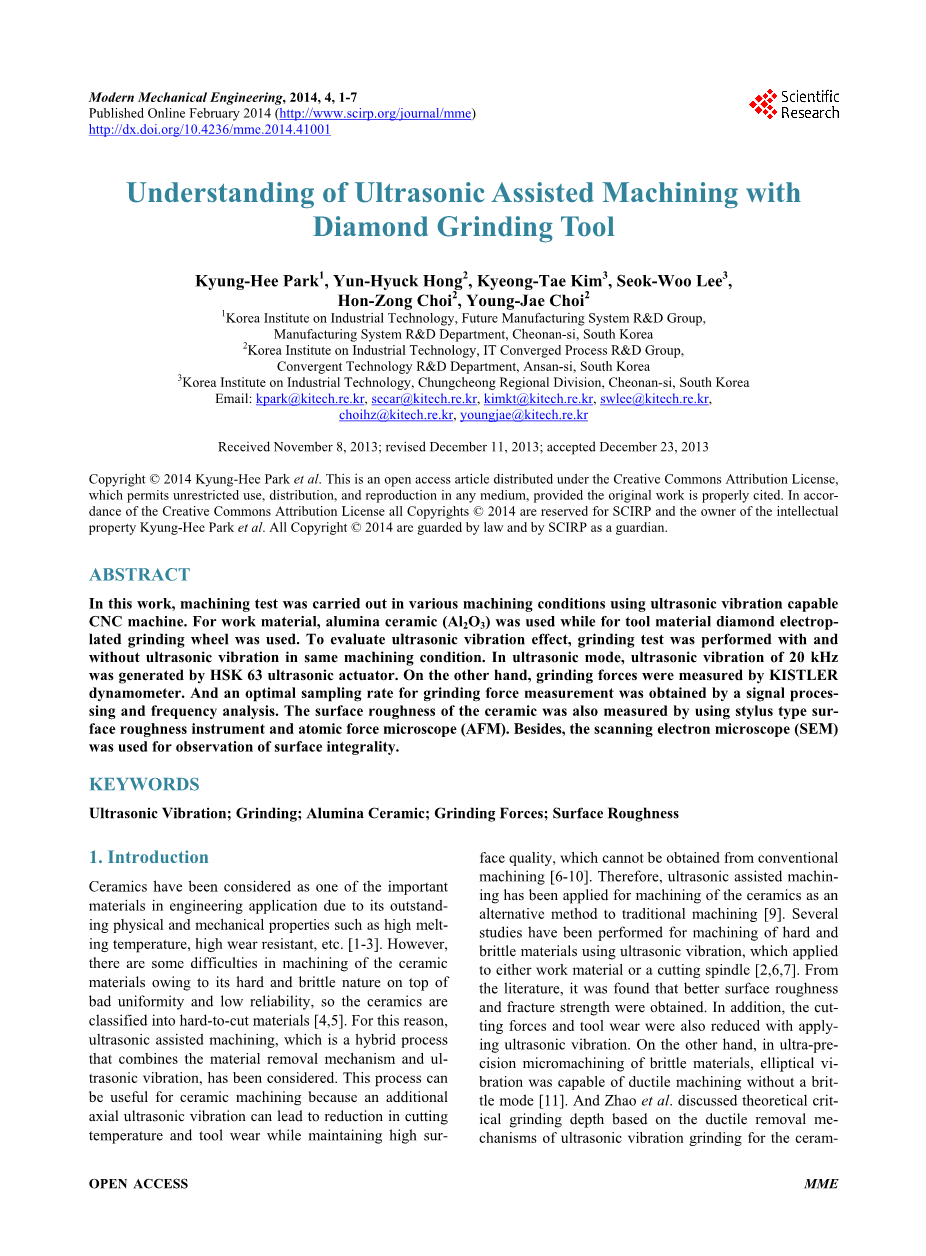

该实验在CNC机器上进行,该机器能够产生超声波振 动。 数字 1 显示了加工实验的示意图。 加工从陶瓷块的一个角落开始,同时用KISTLER测力计(9256C型)

测量磨削力。 在机械加工之后,使用触针式表面粗糙度仪(Mitutoyo Co.的CS 3100S4)和AFM测量陶瓷的表面粗糙度。

使用直径为8mm的金刚石研磨工具,其中金刚石颗粒在具有镍基体的不锈钢工具上电镀。 对于工作材

料,使用氧化铝陶瓷(Al2O3〜96%)。 为了评估超

声振动效果,进行了传统加工和超声辅助加工。 对

于纵向的超声波振动,使用由HSK 63型超声波致动器产生的20kHz的频率。 加工条件总结在 表格1。

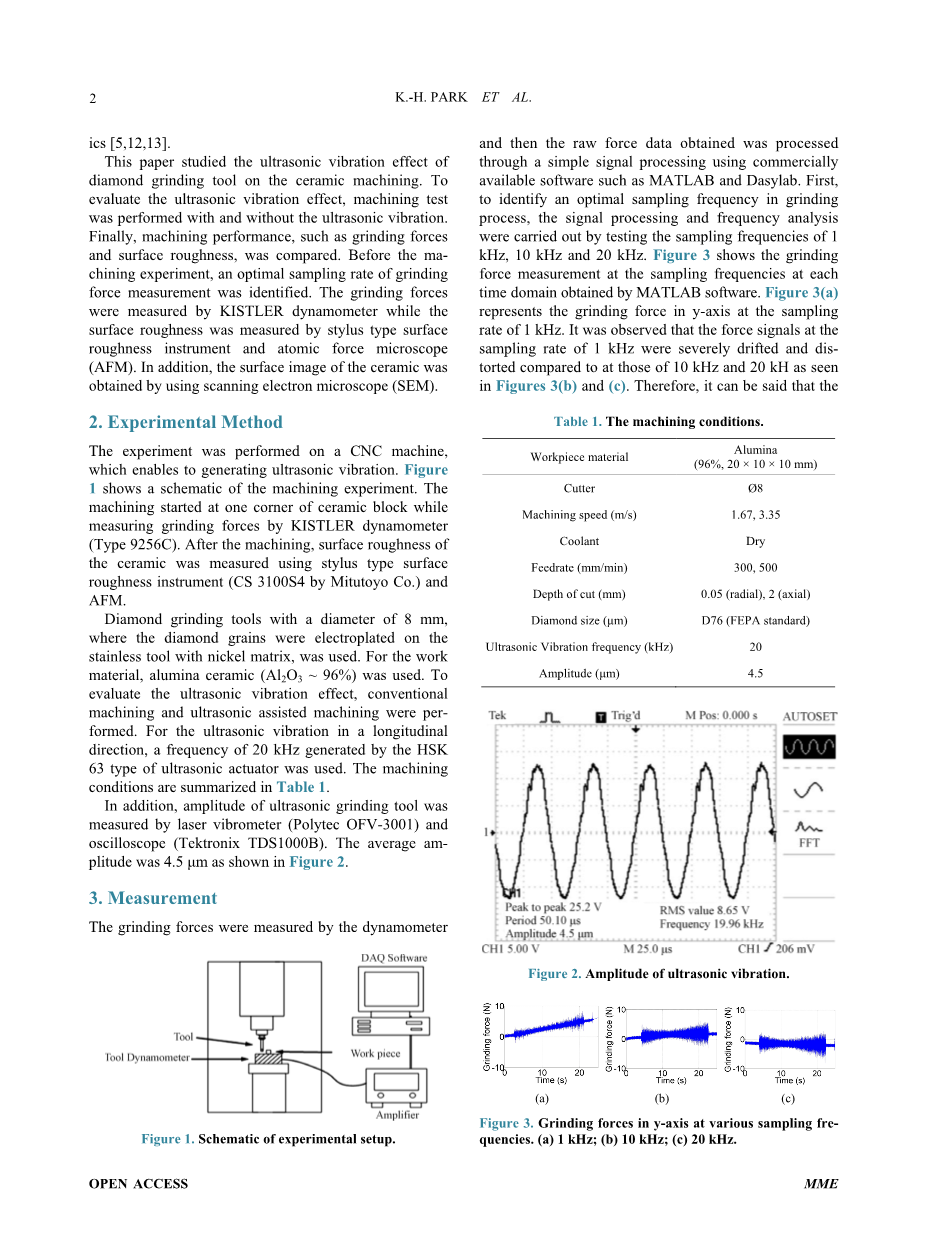

另外,通过激光振动计(Polytec OFV-3001)和示波器(Tektronix TDS1000B)测量超声波磨削工具的

振幅。 平均幅度为4.5微米,如图所示 图2。

测量

研磨力由测力计测量

图1.实验设置的示意图。

然后通过使用市售软件如MATLAB和Dasylab的简单信号处理来处理获得的原始力数据。 首先,为了确定磨削过程中的最佳采样频率,通过测试1kHz,10kHz

和20kHz的采样频率来进行信号处理和频率分析。 图

- 显示了通过MATLAB软件获得的每个时域的采样频率下的磨削力测量结果。 图3(a) 以1kHz的采样率表示在y轴上的研磨力。 据观察,1kHz采样率的力信号与10kHz和20kH的力信号相比严重漂移和失真,如 图

表1.加工条件。

|

工件材料 |

矾土 (96%,20times;10times;10mm) |

|

切纸机 |

Oslash;8 |

|

加工速度(m / s) |

1.67, 3.35 |

|

冷却液 |

干 |

|

进给率(mm / min) |

300, 500 |

|

切割深度(mm) |

0.05(径向),2(轴向) |

|

钻石尺寸(mu;m) |

D76(FEPA标准) |

|

超声波振动频率(kHz) |

20 |

|

振幅(mu;m) |

4.5 |

图2.超声振动的幅度。

-

- (b) (c)

图3.不同采样频率下y轴的磨削力。 (a)1 kHz; (b)

10 kHz; (c)20 kHz。

OPEN ACCESS MME

K.-H 。 PARK ET AL。 3

对于这项工作中的可靠数据,应使用超过10 kHz的采样频率。

另外,通过使用MATLAB中的3-D瀑布FFT分析,比较采样频率为1kHz和10kHz的力信号 图4。 图4(a) 显示了1kHz的FFT分析,并且由于噪声和信号失真,观

察到的频率峰值未被清楚地识别。 但是,对于10

kHz的情况,峰值是可区分的。 例如,133赫兹和

-

- kHz被认为是加工主轴和机床夹具的频率。 另一方面,1kHz的最大频带宽度仅达到500Hz,而10kHz则达到5kHz。 在这些方面,最终选择10kHz的采样频率用于测量磨削力。

图5 显示在每个方向测量的磨削力。 为了获得研磨力, 有几个步骤如图所示 图6 。 首先, 使用

Dasylab,通过高通滤波消除原始数据中的力信号漂移,然后根据被认为是研磨力的滤波信号的绝对值计算最大值。

使用触针式表面粗糙度仪( 型号: CS 3100S4-

Mitutoyo Co.)

-

-

- (b)

-

图4.采样速率为1 kHz和10 kHz时的3-D瀑布FFT。 (a)1

kHz(X轴); (b)10kHz(X轴)。

测量。 为了评估工件材料的表面完整性,使用SEM设备(型号:Hitachi S-4300)和AFM。

结果与讨论

图7 展示了在各种研磨条件下研磨力的比较。 总体而言,与传统磨削相比,超声辅助磨削中的磨削力稍微

降低。 但是,在某些情况下,超声波情况下的磨削力显示出更大的力,特别是对于y轴部件。 这可能主要是因为超声波磨削的切削深度比传统磨削的深度更

深。 如图所示 图8, 超声波和传统磨削中由金刚石

颗粒产生的凹槽深度分别为约2.5mu;m和3.2mu;m。 这种

差异可能会在y中导致更高的磨削力

图5.每个方向的磨削力。

图6.磨削力信号处理程序。

OPEN ACCESS MME

4 K.-H。 PARK ET AL。

- (b)

(c) (d)

图7.磨削力的分析数据。 (a)f = 300mm / min,v = 1.67m / s; (b)f = 300mm / min,v = 3.35m /

全文共6364字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9326],资料为PDF文档或Word文档,PDF文档可免费转换为Word