英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

一种识别漏磁检测中缺陷类型的新方法以及对标准试样制作的建议

孙燕华1 冯博1 刘世伟1 叶志坚1 陈少波1 康宜华1

摘要:在漏磁检测技术中,漏磁信号因其由所有类型缺陷引起而被用于对缺陷的评估。被检测的缺陷包括两种形态,凹面形和肿块形。最新漏磁方法描述机制指出前者缺陷由于磁折射产生正漏磁,后者由于自磁化磁场规律产生负的漏磁场。从而,这些缺陷分别引起凸起的信号波和凹陷的信号波。因此,基于反应信号特征和缺陷类型的关系,本文提出一种准确识别缺陷类型的方法。通过这种方法,无论是实验还是仿真都能准确辨别三种典型缺陷(即刻痕、突起和混伤)。结合漏磁标准,例如美国材料与试验学会(ASTM)E570-09(铁磁性钢管产品漏磁标准规范,2009)英国标准(BS)EN 10246-4(钢管的无损检测—第4部分:横向缺陷探测用无缝或焊接铁磁钢管的自动全周界磁传感器检验漏磁,2007),针对标准试样的参考缺陷提出建议,建议标准试样的参考缺陷应该具有两种类型的缺陷。

关键词: 漏磁检测(MFL) 无损评价(NDE) 检测机理 凹陷缺陷 肿块形缺陷 凸起信号 凹陷信号

A Methodology for Identifying Defects in the Magnetic Flux Leakage Method and Suggestions for Standard Specimens

Yanhua Sun1 Bo Feng1 Shiwei Liu1 Zhijian Ye1 Shaobo Chen1 Yihua Kang1

Abstract: In magnetic flux leakage (MFL) testing technology, the MFL signals are thought to result from all defects and are used in their evaluation. The tested defects include two types of defects, concave and bump-shaped features, and recently described mechanisms in the MFL method indicate that the former defects produce positive MFL because of magnetic refraction and the latter ones produce negative magnetic fields because of self-magnetization regulation; consequently, these defects result in raised test signal waves and sunken test signal waves, respectively. Thereby, a new methodology for accurately identifying the defect type based on the mapping relation between the signal features and defect types is proposed. Both simulations and experiments with three representative defects (i.e., notch, protrusion and combination) were conducted to confirm their identification using this new methodology. Combined with MFL standards such as American Society for Testing and Materials (ASTM) E570-09 (Standard Practice for Flux Leakage Examination of Ferromagnetic Steel Tubular Products, 2009) and British Standards (BS) EN 10246-4 (Non-destructive Testing of Steel Tubes—Part 4: Automatic Full Peripheral Magnetic Transducer/Flux Leakage Testing of Seamless Ferromagnetic Steel Tubes for the Detection of Transverse Imperfections, 2007), suggestions for standard specimens with reference defects that consist of both types of defects are provided.

Keywords: Magnetic flux leakage (MFL) · Nondestructive evaluation (NDE) · Testing mechanism · Concave defect · Bump-shaped defect · Raised signal · Sunken signal

1 前言

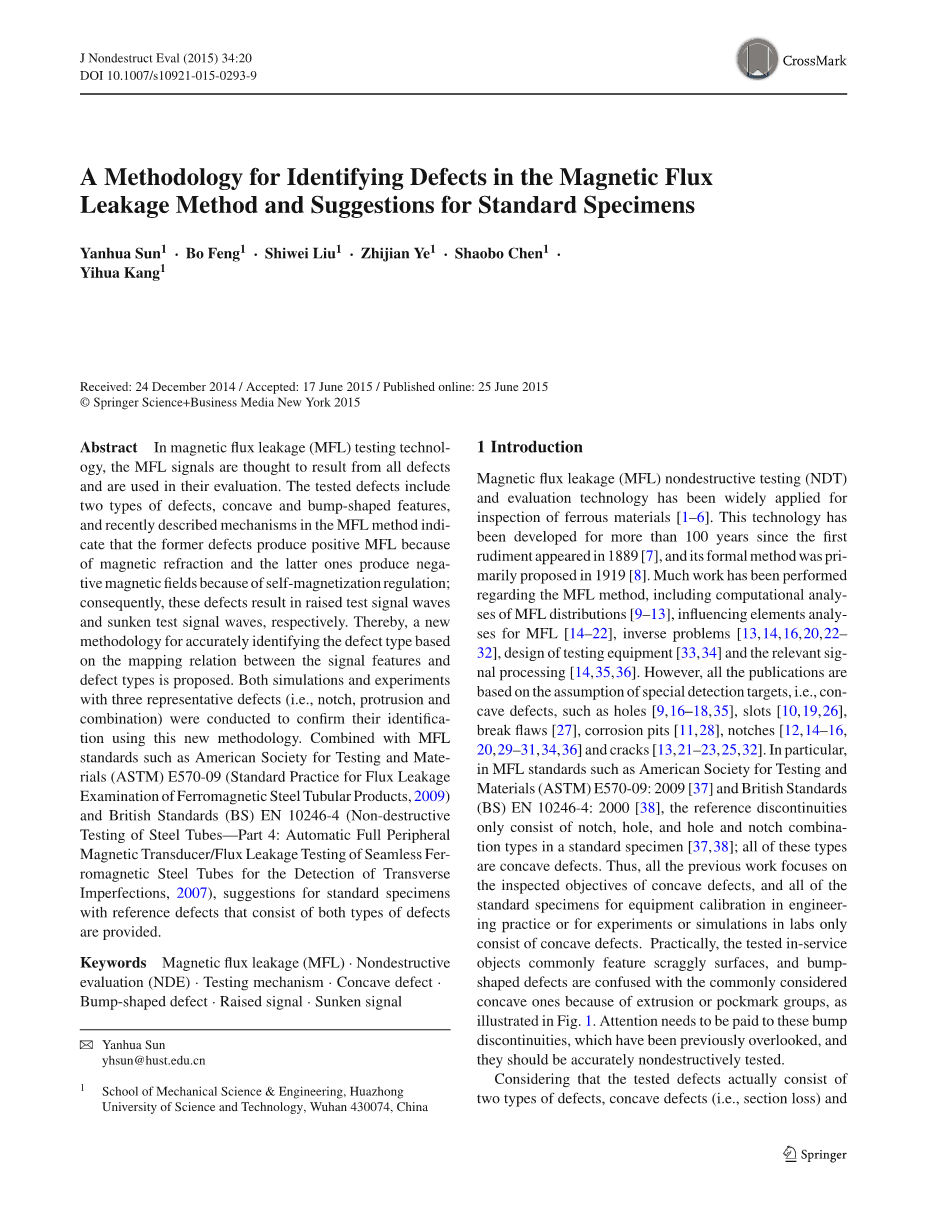

漏磁(MFL)无损检测(NDT)及其评价技术已经广泛地应用于铁质材料的检测[1-6]。自1899年它的雏形首次出现以来[7],这项技术至今已经发展了1000多年,其正式理论在1919年首先被提出[8]。围绕漏磁方法,科学家做了大量的工作,包括漏磁分布的计算机分析[9-13],漏磁场影响因素分析[14-22],反求问题[13,14,16,20,22-32],测试设备设计[33,34]和相关信号处理[14,35,36]。然而,所有的发表论文都是基于特定检测目标的假设,也就是,凹缺陷,例如孔洞[9,16-18,35],刻槽[10,19,26],开口[27],腐蚀坑[11,28],刻痕[12,14-16,20,29-31,34,36]和裂纹[13,21-23,25,32]。特别地,漏磁检测标准中,例如美国材料与试验学会(ASTM)E570-09:2009[37]和英国标准(BS)EN 10246-4:2000[38],标准试样上的参考间断点只包括刻痕、孔洞[1]和刻痕与孔洞的组合形式[37,38];所有的这些类型都是凹形缺陷。因此,以往所有工作都集中在检查目标的凹形缺陷,并且用于工程实践设备校准或实验室实验或仿真的所有标准试样都只包括凹形缺陷。实际上,被检测的在役物体一般都具有凹凸不平的表面,而且肿块形缺陷通常会与由于挤压或凹坑组引起的凹形缺陷相混淆,如图1所示。我们应该去关注这些先前被忽视的肿块形间断点,并且能够把它们准确无损地检测出来。

图1 经检测的铁制物体的表面和凹凸特性的详细分类

考虑到需检测的缺陷实际上由两种类型的缺陷组成,凹形缺陷(即截面减少)和肿块形缺陷(即截面增加),为了处理后者缺陷,本文介绍了一种不同于处理前者缺陷类型的新漏磁机制,并提出了一种新的评价方法来正确识别缺陷类型。此外,通过建立三种典型类型缺陷的模型,完成仿真和实验以验证提出的机制,这三种类型指的是刻痕、肿块和混伤。最后,结合现有的漏磁检测标准,对具有两种类型缺陷的标准试样提出建议。

2 识别缺陷类型

实际上,大多数铁质物体,尤其是在役物体,展现出凹凸不平的表面,表面上不均匀的凹坑和高低不平的肿块形缺陷并存,如图1所示。由于机械损伤容易引起挤压和腐蚀导致麻点组,因此无论肿块缺陷还是凹坑缺陷都存在于这个表面附近。所以,所有被检测的缺陷可以被分为两类,也就是凹形缺陷(即截面增长缺陷)和肿块形缺陷(即截面增长缺陷)。前一种类型主要包括裂纹、裂缝、孔洞、麻点、裂缝和腐蚀,后一种类型主要包括气泡,突起和盒子。实践中,肿块形缺陷由于经常与凹形缺陷相混淆,一直被忽视。所以,在漏磁技术应用和漏磁标准中,如ASTM E570-09:2009[37]和BS EN 10246-4:2000[38],仅包括前一种缺陷类型的试样,例如刻痕和孔洞(即凹形缺陷)[1-40],用于实验仿真和设备校准。

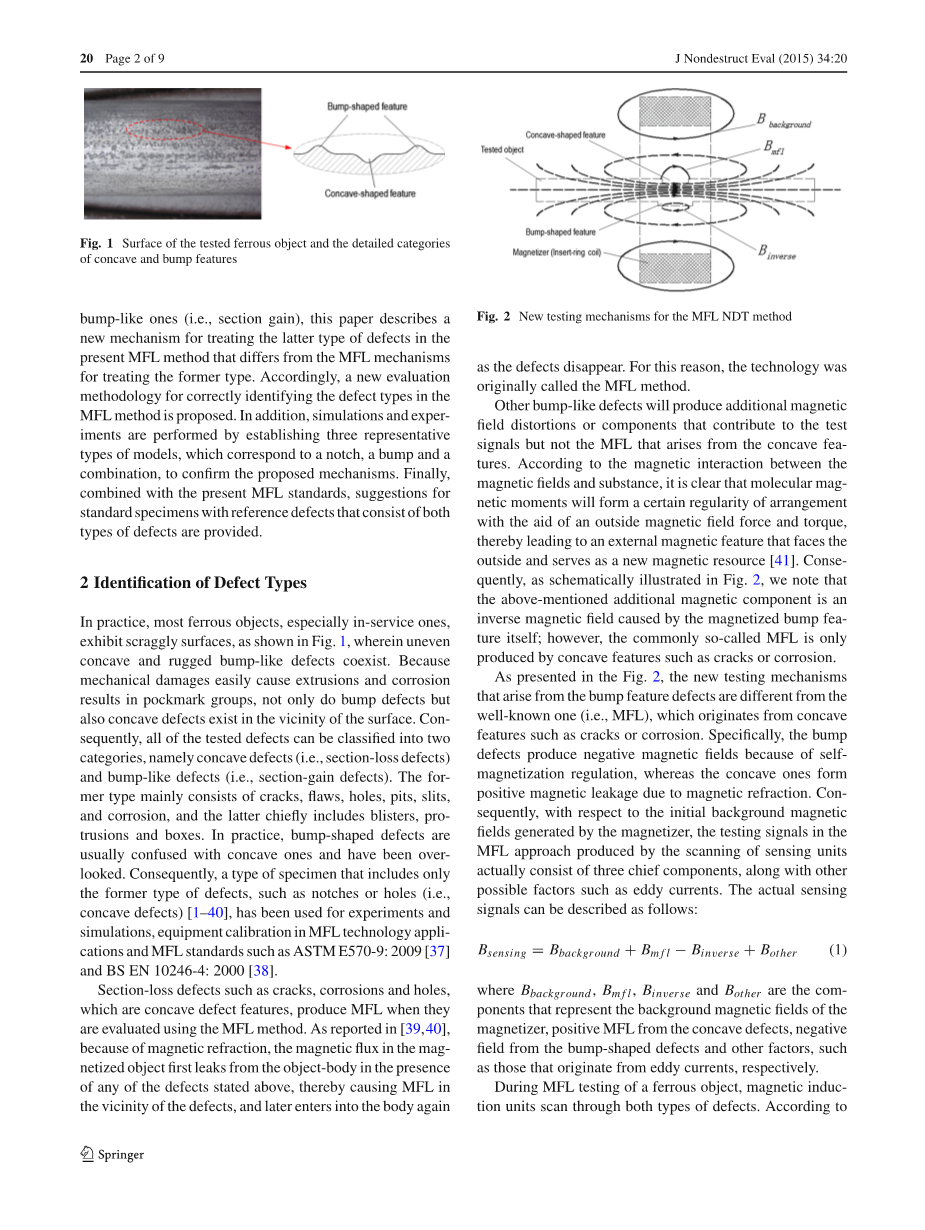

图2 漏磁无损检测方法的新检测机制

像裂纹、腐蚀和孔洞这样截面减少的缺陷,具有凹形缺陷特征,当用漏磁检测方法对其进行评估时可以产生漏磁场。正如文献[39,40]所记录的那样,由于磁折射,磁化对象里的磁通首先从上述存在任何缺陷对象体内泄漏,从而导致缺陷附近的漏磁,而后随着缺陷的消失再次进入对象体。由于这个原因,这项技术最初被称为漏磁检测方法。

另外一种肿块形缺陷会产生有助于检测信号的额外磁场畸变或者成分,这些变化不是由凹面形状引起的漏磁。根据磁场和物质之间的磁相互作用,显然在外界磁场力和扭矩的帮助下,分子磁矩会形成一个明确的规则分布,从而引起一种外部的磁特性,这种特性面朝外面并被用作新的磁性资源[41]。因此,如图2所示,我们注意到上面提到的额外的磁分量是一种相反的磁场,这种磁场由已磁化的肿块特征自身产生;然而,通常所说的漏磁只由像裂缝腐蚀这样的凹形特征产生。

如图2所示,由肿块特征缺陷引起的新测试机制不同于我们熟知的那种(即MFL)发源于诸如裂缝或腐蚀这样的凹形特征的漏磁检测机制。特别地,这种肿块形缺陷由于自磁化规律产生负磁场,而凹形缺陷由于磁折射产生正磁漏。所以,关于由磁化器产生的初始背景磁场,通过漏磁方法利用传感元件扫描产生的测试信号实际上由三个主要部分以及其他可能因素如电涡流组成。实际传感信号可以用如下公式描述:

(1)

其中,,和分别代表导磁体产生的背景磁场,由凹形缺陷产生的正磁场,由肿块形缺陷产生的负磁场以及其他因素,例如那些起源于电涡流的因素。

在铁制物体的漏磁检测中,磁感应单元扫描两种缺陷。根据公式(1)和来回扫描的微小差距,磁感应单元的输出变化可以被定义为:

|

(2) |

成分取决于相互折射,也就是,

(3)

其中,和分别表示传输介质1(磁导率为)和传输介质2(磁导率为)的入射角。

成分,与南北(N-S)永磁场相似,由磁势密度决定,即,

(4)

其中为永磁体的磁场强度,为环绕磁场的弯曲表面,为源头与场点之间的距离,为磁铁外表面常数,为散度算子。

方程式(2)表明凹形缺陷显示凸起的信号波(即逐渐增加的部分),而肿块性缺陷显示凹陷的信号波(即逐渐减少的部分)。然而,通过目前漏磁检测方法获得的来自于凹陷的凸起传输信号,可以简单的解释为同等凹形缺陷,如裂纹或缺口,改变应用磁化或传感元件的方向产生的。因此,基于信号特征和缺陷类型之间的映射关系,可以识别被检测缺陷的类型。通过凸起或者凹陷的信号波,缺陷类型可以被准确地识别和评价,从而推动高分辨率漏磁无损检测和金属表面粗糙度的无损检测的发展。

3 仿真和实验

问题的关键在于,根据两类缺陷明显不同的信号特征确定不同的检测机制,然而在目前的漏磁检测技术中,这些检测机制是混为一体的。相应地,针对仿真和实验建立了三种典型缺陷的模型,如图3a-c所示。在内直径60mmtimes;外直径75mmtimes;管长500mm,刻痕(宽2mmtimes;深2mmtimes;长20mm)代表凹形缺陷,突起物(宽2mmtimes;深2mmtimes;长20mm)代表肿块形缺陷,盒体(宽8mmtimes;深2mmtimes;长20mm)里面有一个刻痕(宽1mmtimes;深1.5mmtimes;长15mm)代表组合缺陷。为了定位信号,沿着轴向路径即图上红色虚线,首先产生拾取磁场;而后,从起始位置正上方的各个缺陷,对应路径(即红色虚线)逐渐沿着圆周移动一个5°的偏转角。

对于有限元模型,这里使用的标量磁位方法。激励线圈36-元素类型尺寸大小为80mm(轴向)times;30mm(径向厚度)times;90mm(内直径)以及30000气压强度。使用特别详细的轮廓观察,可以获得前面提及的三种典型缺陷的附近的磁

全文共7797字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[145121],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。