通过激光辅助加工和混合加工来改善钛合金的可加工性

摘要:在航空航天工业,钛合金(Ti–6al–4V)是一种广泛使用的材料由于它有着优异的比强度和耐腐蚀性能,但它也存在它是非常难以加工的材料问题。 由于较低的切削速度(lt;60 m / min)和较短的刀具寿命,与钛加工相关的成本也很高:因此利用激光辅助加工和混合加工来改善刀具寿命和材料去除率。 通过改变工具材料和材料去除温度,同时测量切削力,特定切削能,表面粗糙度,微观结构和工具磨损。 激光辅助加工改善了钛从低(60m / min)到中高(107m / min)切削速度的可加工性;而混合加工改进了从低到高(150-200 m / min)切削速度的机械加工性。最佳材料去除温度确定为250plusmn;1℃。使用TiAlN涂覆的硬质合金刀具在200m / min的切削速度下实现混合加工的加工,工具寿命比传统工具提高两至三倍。基于3-D有限元模拟的刀具磨损预测显示与实验刀具磨损测量结果良好一致。加工后的微观结构和显微硬度分布图显示预加工条件没有变化。 基于估算的模具和劳动力成本的经济分析显示,激光辅助加工和使用TiAlN涂覆工具的混合加工工艺可分别产生30%和40%的总体成本节省。

关键词:激光辅助加工 低温加工 有限元分析 钛加工 高速加工

- 介绍

钛及其合金具有高的强度重量比,良好的温度和耐化学性,以及相对低的密度,这使得它们理想地用于航空航天工业中。Ti-6Al-4V是钛的普通合金,并且由于其热机械性能通常被分类为“难以机械加工”类。加工钛的主要挑战是克服短刀具寿命,通常会阻止人们使用高切削速度。文献[1-3]中提供了Ti-6Al-4V的机械加工性差的几个解释。钛具有低导热性,这阻碍了热量传递出切割区域,同时产生高切割区域温度。钛对于在大多数切削工具材料中发现的钴粘结剂显示出高的化学亲和力。钛屑和切削工具之间的界面通常相当小,这导致高的切削应力。最后,钛屑具有压力焊接到切削工具的强烈趋势。 由于所有这些问题,切削刀具材料的选择仅限于硬质合金刀具[1,2]。

为了确保良好的刀具寿命,Ti-6Al-4V的切削速度通常限制在60 m / min [2,4]。有几种方法来提高钛的可加工性。这些包括使用标准冷却剂或润滑剂[2]和低温冷却[5,6],使用替代刀具材料[7],例如涂层硬质合金刀具(AlSiTiN涂层)与未涂覆的碳化物刀具的切削时间相比,使刀具寿命翻倍,并且在加工期间永久或临时改变工件材料性质。在本研究中,通过混合(HYB)加工方法来临时改变工件材料性质,交替切削工具材料和LN2冷却剂用量以提高可加工性; 激光辅助加工(LAM)和工具的低温冷却的组合。

激光辅助加工(LAM)是基于在加工期间降低切削力的想法,通过使用局部加热系统地降低材料屈服强度。 钛是这样的合金,其在高温下显示出降低的材料强度,其中在约500℃下实现约60%的强度降低[8]。 以前有关于钛的激光辅助加工的研究[9-12],但是没有改善激光辅助加工的工具寿命报道。Sun等人早期的另一项研究[9]研究了2.5kW Nd:YAG激光器的激光束布置,激光功率和切割速度对切割力,切屑形成和在最大切割速度为93m / min时的机加工表面的影响。结果表明,随着激光功率的增加,进给力减小的切削力减小。进一步的结果表明更平滑的表面光洁度,由于在激光辅助加工期间观察到的与常规加工相比较低的应力,而常规加工的硬度值高于激光辅助加工的硬度值。Germain以及其他人[10]在具有2.5kW Nd:YAG激光器的钛合金的激光辅助加工中的发现降低50%的切削力,机加工样品的疲劳强度略微降低,并且归因于以下的微观结构和残余应力状态在激光辅助加工实现后。由于局部加热产生的温度分布没有进行系统分析来模拟和控制,以便在实现加工表面的有利的表面光洁度,微结构和硬度分布方面优化工艺。Germain等人和Yang等人构造三维平板模型扩展他们各自关于钛的激光辅助加工的研究以预测钛的激光加热期间的热影响区。 两个研究都指出,热模型可以用于确定激光器参数,以使热影响区最小化并控制工件的表面完整性。

激光辅助加工已经成功地解决了与包括陶瓷[13-16],金属[17-19]和颗粒金属基质复合材料[20]在内的各种材料相关的许多问题。Rozzi等人 [21,22]开发了一种瞬态三维热模型,能够预测工件中经历激光辅助加工的温度分布。 该模型的使用允许用户系统地优化切割条件,以在更高的材料去除速率,改善的表面完整性和减少的工具磨损方面获得有利的结果。

在数值研究中,主要的重点是预测切屑形成过程和钛加工的切削力。 在2-D研究中,Umbrello [23]进行Ti-6Al-4V合金的2-D FEM加工模拟以预测切削力和切屑形成,而Baker等人 [24]通过使用ABAQUS研究了芯片形成中的绝热剪切现象。 Li和Shih [25]使用第三波系统的蒙娜丽莎进行了加工Ti-6Al-4V的3-D FEM建模,并专注于切削力,温度和芯片的卷曲的预测。 在另一项关于钛的FEM的研究中,Klocke等人 [26]解决了实际应用中加工建模所涉及的一些挑战,以帮助选择正确的切削参数。 他们的建议之一是利用应力,相对速度,温度和应变的建模输出以获得可能的工具磨损率。

这项研究的目标是最大限度地提高材料去除率(MRR),同时通过建模和实验最大化工具寿命。在作者组[21,22]中开发的3-D瞬态热模型用于预测激光辅助加工过程中圆柱形工件的温度场和3-D FEM加工模型,用于优化加工条件。尽管热模型已经针对许多材料进行了验证,但是再次使用红外摄像机来验证,以增加所使用的材料性能的置信度。3-D FEM模型用于预测刀具寿命,随后根据切削条件和切削刀具材料优化加工条件。基于这种分析,尝试了混合加工(HYB),其中激光加热工件并且低温冷却工具以实现高速加工。进行可加工性测试并分析结果,包括比较常规机械加工,激光辅助加工和混合加工的初步经济分析。在激光辅助加工期间,一个挑战是将加工的工件温度保持在880℃以下,因为在该温度之上存在从a相到b相的相变[8]。这种转变不会发生在加工的工件中,因为它将降低所得到的结构完整性,因此也进行显微结构分析和硬度测量以确定合适的加工条件。

- 实验装置

该项目的加工实验在激光辅助加工设备上进行,该设备由20Hp Jones和激光辅助加工pson数控转塔车床和1.5kW CO2相干Everlase S51激光器组成。 标准冷却剂不用于任何加工实验。 相反,切割工具用液氮(LN2)冷却用于一些测试以评价混合加工(混合加工)工艺。 将氩气引入切割区,以防止激光照射表面的氧化和激光光学器件的污染。

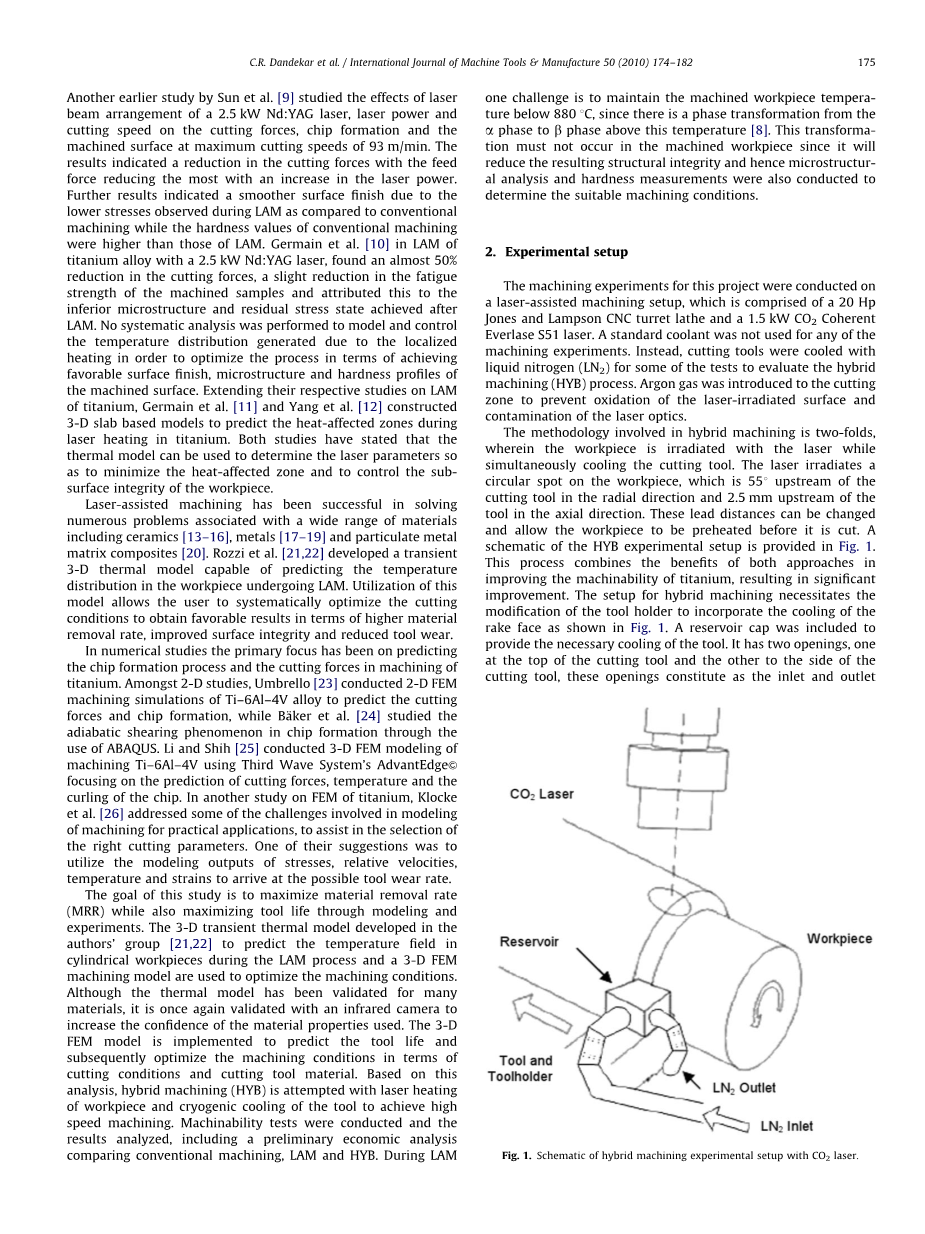

混合加工中涉及的方法是双重的,其中用激光照射工件,同时冷却切割工具。激光照射在工件上的圆形点,该圆形点在切割工具的径向方向上的551处和在工具的轴向方向上的2.5mm处。这些引线距离可以改变,并允许工件在被切割之前被预热。图1提供了混合加工实验装置的示意图。该方法结合了这两种方法的益处,提高了钛的机械加工性,导致显着的改进。用于混合加工的装置需要修改刀架以结合如图1所示的前刀面的冷却。包括储存器盖以提供工具的必要冷却。它具有两个开口,一个在切割工具的顶部,另一个在切割工具的侧面,这些开口分别构成入口通道和出口通道。加压LN2通过受保护的管道输送到储存器盖中。过量的LN2通过出口通道离开,因此不会不利地影响工件的同时加热。

图1 使用CO2激光器的混合加工实验装置示意图

钴结合碳化钨(WC / Co)切削工具被广泛接受为用于加工Ti-6Al-4V的最佳工具材料。 因此,作为基准,选择固体,未涂层WC / Co切削工具用于本研究。 此外,研究中还包括了涂层刀具,以测量其对刀具寿命的影响。 选择两种涂层:TiC / TiN(KC850)涂层和TiAlN(KC5010)涂层。 表1提供了工具设置的详细信息。

表1 模具总结

在每次激光辅助加工试验之前,将每个工件的表面喷砂并用Cotronics 931石墨粘合剂涂覆。 该制备增加了工件在激光波长为10,600nm处的吸收率。 在加工测试期间,使用三组分Kistler 9121测力计和Kistler 5184B1放大器以100Hz的采样速率测量切削力。 随后,使用切削力和切削深度来计算特定切削能。 使用Surtronic 3 表面轮廓仪在工件的9个位置测量加工的表面粗糙度。 使用具有微米x / y台的Zeiss Axioskop 50光学显微镜测量工具磨损。 使用具有15keV的加速电压的扫描电子显微镜(SEM)研究加工样品的微观结构。 显微硬度测量在LECO LM247显微硬度测试仪上进行。

- 激光辅助加工热模型和验证

需要预测经历激光辅助加工的工件中的温度分布,使得可以精确地探索和控制该工艺。 使用在普渡大学开发的圆柱形工件的瞬态,3-D,有限体积热模型。 扩展热模型的详细描述,包括管理传热方程,边界条件和数值方案,由Tian和Shin提供[27]。

在热模型中的输入值中,石墨涂覆的和未涂覆的钛表面对CO 2激光波长的吸收率是必要的,以便确定激光加热的量。 激光与工件的未涂覆区域和石墨涂覆区域相互作用。 对于波长为10,600nm的石墨涂层的吸收率预先测量为0.80 [17]。 通过将来自激光加热实验的温度测量值与表面温度范围的热模型预测进行比较来表征未涂覆表面的吸收率。 对于激光辅助加工实验,激光照射区域中的表面温度通常在1000°C至1600°C之间。 在该温度范围内,吸收率从0.20变化到0.23。 为了简化热建模,对于所有后续工作,吸收率固定为0.2。

3.1热模型验证

热模型的验证通过使用非接触式FLIR SC3000红外相机测量激光照射的,石墨涂覆的表面的温度进行。 从之前的工作[17]已知的发射率值0.85用于石墨涂覆的表面。 IR摄像机沿着工件的中心线以10帧/秒跟踪最大温度。 从图1可以看出。 2在测量和预测数据之间存在良好的一致性。 在激光辅助加工实验期间,由于强激光加热或由于芯片的摩擦,石墨涂层的一些小部分可能从工件表面脱粘。 石墨涂层的这种变化导致在温度测量期间观察到的波动,如图2所示。

图 2. IR摄像机测量和热模型的比较在以下切割工艺参数的预测:VC = 107m / min,f = 0.075mm / rev,d = 0.76mm,Tmr为200°C,tp = 2.5s

3.2参数热模型开发

开发了平均材料去除温度(Tmr)和激光功率PCO2,进料(f),切割速度(VC)和工件直径(DW)之间的参数关系,以帮助选择对应于特定材料去除 温度。 几个其他参数:切割深度(d),吸收率(a),发射率(eIR),激光束直径(D1 = 4mm)和激光工具导线(L1 = 2.5mm) 对于针对表2中提供的条件创建的全因子(L96)实验设计运行热模型。对所得数据进行多元回归分析,其产生等式(1)中所示的Tmr的表达式 。高R2值为0.998表明准确拟定的方程捕获了模拟数据。

- 3-D 有限元分析加工模拟

激光辅助加工模拟首先使用第三波系统AdvantEdgecopy; [28]加工仿真软件进行。用于模拟的模块是3-D鼻部转向模型。该模型最佳地近似于实际车削过程,因为它考虑刀具的刀尖半径并且还表示通过刀具的主切削刃和辅助切削刃的切削。在模型中应用了更新的拉格朗日有限元方法以及连续重新划分和自适应网格划分技术。 4节点,12自由度四面体有限元用于建模工件和工具。进行网格收敛研究以获得网格划分的最佳可能值。在所有模拟中,使用标准模式,其中芯片体和切割器边缘的最小元件边缘长度分别为0.0198和0.01mm。精制区域的半径设定为0.075mm。使用网格细化因子5并且将默认因子5用于网格粗化。指定的边界条件使得工具的顶表面和后表面在所有方向上固定。工件在底表面上在垂直和横向方向上被约束,并且工件在水平方向上以指定的切割速度移动。

4.1 Ti-6Al-4V材料性能

为了运行模拟,材料属性定义是最关键的方面之一。使用两种材料配方来检查结果中的差异。从默认材料库中使用为仿真选择的材料之一。选择用于材料的第二本构模型从以下公式获得并且输入到AdvantEdgecopy;中并且作为具有幂律固化的用户定义的模型。用于钛的本构方程如等式(2)所示。在高应变速率和高绝热剪切下,约翰逊 - 库克模型系数是从进行裂开Hopkinson棒压缩试验获得的。在表3中给出了最好地描述材料行为的模型以及拟合的系数[29]:

其中ep和e是应变和应变速率,e0是参考应变速率(1 / s),n,m,A,B和C是通过实验确定的常数。 在表3中,E是模量,r是密度,n是泊松比,a是热膨胀系数。

温度相关的热性质包括比热和热导率。 函数适用于这些数据,并包含在两个模型中。 对于热导率(k,W / m K)[30]:

表2热模型参数

表3 J-C模型系数

对于比热(Cp; J / kg K)[30]

4.2 过程参数

用于模拟的切削工具是未涂覆的整体硬质合金刀具,信息提供在表1中。在模拟中使用标准刀具几何形状选项;测量边缘半径并在软件中输入为0.16mm。切削速

全文共17407字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[145107],资料为PDF文档或Word文档,PDF文档可免费转换为Word