英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

小型铸件机器人去毛刺

范·布鲁塞尔(1)。 W. Persoons,比利时鲁汶哈弗里凯瑟琳凯大学鲁汶大学PMA部于1996年1月9日收稿

摘要

机器人的铸件清理目前仅限于具有小毛刺的大系列零件。机器人的固定和夹紧以及在线编程的成本大大超过了小批量使用机器人的潜在成本。较便宜的固定装置只会增加定位的不确定性,因此无法使用在线编程的机器人。本文提出了一种用于大型系列小毛刺浇冒口的重型铸件的自动去毛刺系统。提出了应对毛刺和允许的较大铸件位置不确定性的策略。标称铸件的CAD数据用于离线编程机器人,从而减少了编程时间。主动力控制用于毛刺检测和应对铸造位置的不确定性。该测试装置由离线编程的液压受力控制机器人组成,并提供了清洁卡车重型曲轴箱灰口铸铁的示例。

关键字:去毛刺 离线机器人编程 力控制

1.简介

铸件的生产及其最终产品的机加工通常不在同一家公司进行。作为优质商标,铸件从铸造厂运送到客户,没有锋利的边缘,毛刺和冒口。有时,铸件会被喷砂,喷漆或上油以防止生锈。这些昂贵的操作应防止人员在搬运过程中被锋利的边缘伤害。另外,由于没有毛刺,因此便于将工件夹紧在机床上,以进行后续加工。有几种方法可以清理铸件(5)(6)(8)。合适的清洁方法的主要选择标准之一是毛刺的大小,其大小取决于铸件的制造方法和铸件(1)的大小。大型砂铸件上的大毛刺,冒口和毛边几乎总是使用重型砂轮或砂轮进行清洁。这些磨削工具可快速去除材料,其次是表面质量。工厂工人越来越不愿执行这种艰巨的劳动。需要重型研磨设备,并且工人要承受高噪声和高振动水平以及多尘环境(16)。大型铸件通常使用机器人清洁铸件。对于少量生产,清理操作的自动化通常是不可行的,因为工程成本超过了使用机器人带来的潜在节省。传统上使用位置控制机器人进行去毛刺需要精密且昂贵的夹紧和固定系统。专门设计的液压夹紧系统很容易花费20000美元,无法在少量铸件上退回(例如200至1000个铸件,每个铸件200美元)。较便宜的固定装置会导致定位不确定性,这些不确定性会增加铸件的轮廓公差。总轮廓公差可能大于毛刺(16)(7)的大小,以使位置控制机器人无法去除毛刺。为了解决这些轮廓公差并避免砂轮和铸件之间的相互作用力过大,传统的位置控制会增加主动力控制。附加的被动柔度允许应对轮廓公差,但不允许控制接触力,从而导致地面不平整。通过使用致动的研磨装置(6)或通过外力反馈(3)进行主动力控制,具有以下优势:可以解决铸件的不对准问题和轮廓公差问题,并可以保持恒定的接触力。遗憾的是,无法预测毛刺的位置,以致在恒定接触力的情况下进行磨削会导致大毛刺无法去除,或者工件的材料过多。用于清洁大型砂型铸件的去毛刺系统必须能够去除毛刺,且工件的额外去除率较低。因此,系统必须能够检测并去除毛刺。此外,如果使用去毛刺系统清理少量铸件,则必须配备通用的可重复使用的夹紧工具。因此,系统必须允许较高的轮廓公差。最后,机器人的编程时间和相应的停机时间必须保持较低。已经开发了几种铸件去毛刺系统(17)。 Warnecke(16)对工件,工具和机器人的公差进行了分析,并提出了使用弹性悬浮磨削工具来应对轮廓公差的实验。 Proctor(13)概述了一个全球自动去毛刺系统的框架,该系统由一个工艺计划员组成,以对毛刺形成进行建模,并关联适当的去毛刺工具和工具参数以将其去除。感觉反馈系统用于去除毛刺。 Seliger(15)提出了一种传感器辅助编程方法,以减少示教编程时间。激光扫描仪传感器用于检测毛刺的大小。 Elbastawi(4)介绍了一种自动化系统的实现,该系统用于去除机加工边缘上的小毛刺。 Ichinohe(7)提出了一个结合视觉检测毛刺和控制机器人适应路径的系统。提出的机器人去毛刺项目旨在清理少量的大型铸件。 设定了以下目标:

- 大型工件要清理:超过10公斤,最大300 * 200mm

- 小批量:少于750件。

- 允许的轮廓公差:最大10 mm。

- 新系列铸件的编程时间:少于8小时。

- 预期周期与经验丰富的工厂工人相同。

- 必须使用简单的夹紧工具。

- 该项目可在工业上应用,仅需对机器人或机器人控制器进行少量改动。

本文介绍了机器人去毛刺系统的不同方面。 首先介绍了全局方法,然后介绍了系统的不同部分,例如离线编程和毛刺检测。 以灰铁重型卡车曲轴箱铸件的去毛刺为例说明了该方法。

2.全球观念

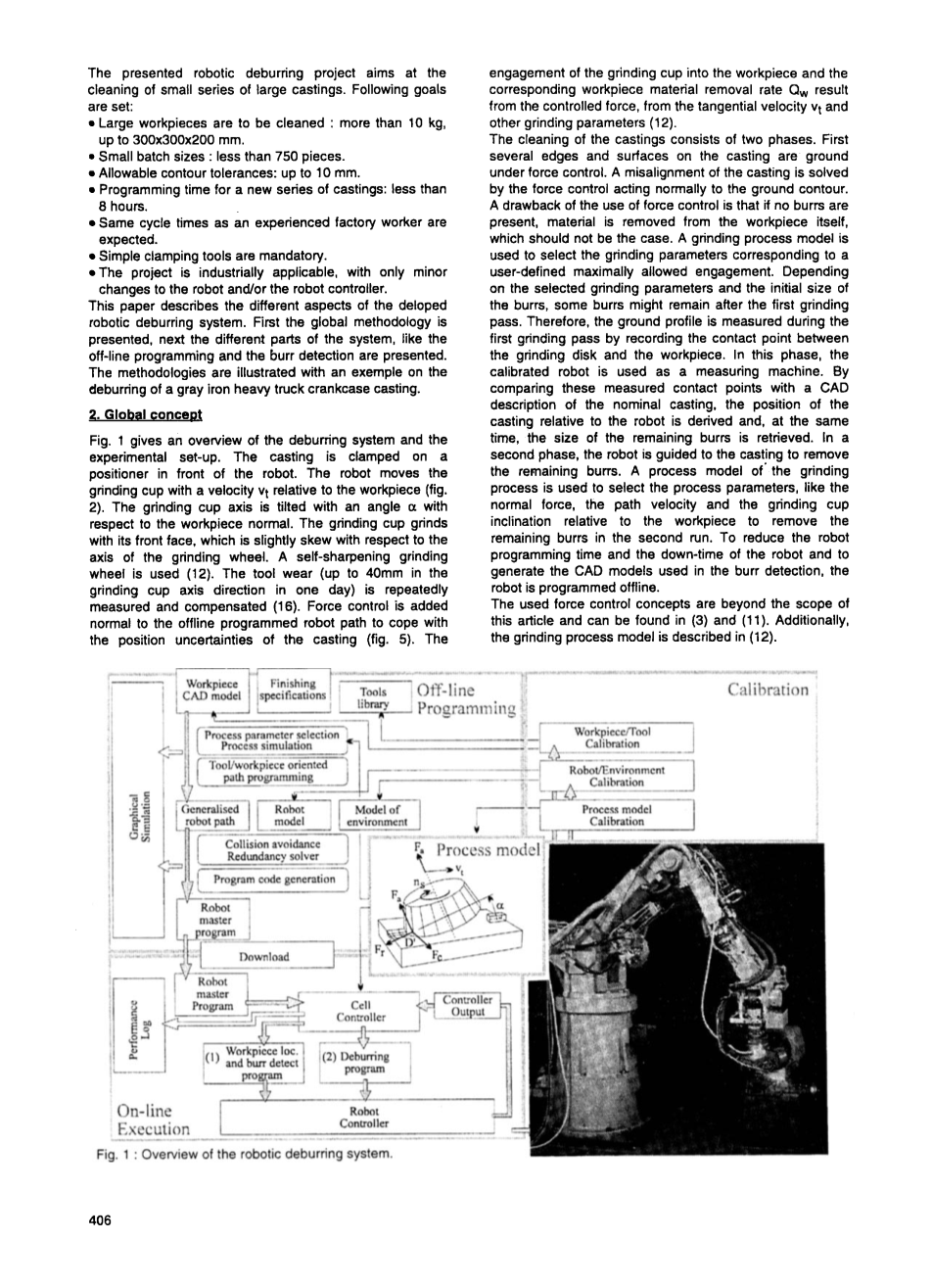

图1概述了去毛刺系统和实验装置。铸件被夹紧在机器人前面的定位器上。机器人以相对于工件的速度vt移动磨杯(图2)。磨杯轴相对于工件法线倾斜角度alpha;。砂轮杯的前表面相对于砂轮的轴线稍微倾斜。使用自磨削砂轮(12)。重复测量并补偿刀具磨损(一天之内在磨杯轴方向上达到40mm)(16)。垂直于离线编程机器人路径添加了力控制,以应对铸件的位置不确定性(图5)。磨削杯与工件的啮合以及相应的工件材料去除率Q,是由受控力,切向速度vt和其他磨削参数(1 2)引起的。

铸件的清洁分为两个阶段。首先在力控制下研磨铸件上的几个边缘和表面。铸件的偏心通过正常作用于地面轮廓的力控制得以解决。使用力控制的缺点是,如果不存在毛刺,则会从工件本身上去除材料,情况并非如此。磨削过程模型用于选择与用户定义的最大允许啮合相对应的磨削参数。根据所选的磨削参数和毛刺的初始尺寸,第一次磨削后可能会残留一些毛刺。因此,在第一次磨削过程中,通过记录磨盘和工件之间的接触点来测量磨削轮廓。在此阶段,将经过校准的机器人用作测量机。通过将这些测得的接触点与名义铸件的CAD描述进行比较,可以得出铸件相对于机器人的位置,并同时获取剩余毛刺的大小。在第二阶段,将机器人引导至铸件以去除残留的毛刺。磨削过程的过程模型用于选择过程参数,例如法向力,路径速度和磨削杯相对于工件的倾斜度,以消除第二次运行中残留的毛刺。为了减少机器人编程时间和减少机器人停机时间并生成毛刺检测中使用的CAD模型,可以对机器人进行离线编程。

所使用的力控制概念超出了本文的范围,可以在(3)和(11)中找到。另外,在(12)中描述了研磨过程模型。

3.离线编程

理想情况下,全自动机器人编程系统应基于工件的CAD模型并满足精加工规范(13),生成机器人程序和针对不同去毛刺操作的工具的最佳选择。但是,可用的线框模型不包含有关毛刺的信息。至多指示出现毛刺的分模线和端面。因此,不能自动生成去毛刺程序。然而,对铸件上毛刺发生的调查有助于开发工具,以便在脱机编程系统中自动生成去毛刺程序。机器人路径是交互式构建的,但是机器人程序的生成由所开发的方法和算法高度自动化,从而可以在不到3小时的时间内生成和下载去毛刺程序。区分了三种提高离线编程速度的方法:隐式编程、面向工件的编程和面向过程的编程。这个系统的完整描述可以在(10)中找到。

3.1面向过程的编程

铸件上有不同类型的毛刺。在手动准备步骤中移除横截面最大超过100平方毫米的冒口、闪光灯和浇口。灰口铸铁上的大部分脆性闪光都是用大锤清除的。其余部分用磨盘手动切割。这些闪光的位置是众所周知的,而且大多数情况下,使用磨盘就可以很容易地接触到该位置。手动准备步骤不会完全消除闪烁。一个额外的机器人清洁步骤是必要的。典型毛刺出现在分型线和分型面上,最大横截面为25 mm(16)。这些毛刺在铸件上形成最大数量的毛刺,通常不会在人工准备步骤中去除。

所有毛刺、冒口、浇口和飞边都可以根据它们相对于铸件的方向分为两类。平面型毛刺基本上是从铸件端面冒出的冒口和浇口。另一方面,轮廓型毛刺位于铸件的分型线上,位于分型线平面内。毛刺的这种分类在整个去毛刺系统中使用。首先,相应的平面和轮廓定义了无毛刺铸件的公称工件尺寸。毛刺检测中使用了平面和轮廓的描述。接下来,平面和轮廓限定研磨杯的方向(图3)。因此,开发了一种自动定位机制,将机器人程序员从传统的耗时的路径点操作中解放出来。编程时间大幅减少。为了使机器人程序员不必键入去除给定尺寸毛刺或以最大允许啮合磨削表面所需的工艺参数(如法向力或路径速度),系统中增加了用于杯面磨削的工艺模型。

3.2隐式编程

传统上,在离线编程系统中,机器人程序员逐行编写机器人程序命令行。当键入命令时,系统会检查该系统,最终可以通过离线系统中机器人的运动来以图形方式模拟该命令。机器人程序员必须负责两个窗口,一个带有机器人命令列表的命令窗口和一个带有机器人、工件和命令机器人姿势的图形仿真窗口。需要经常注意命令窗口和图形模拟窗口中的路径点名称。

不是通过键入机器人命令来显式定义机器人任务,而是实现了一种更隐式的方法来对机器人进行编程。机器人任务被视为定义机器人路径的目标点的有序列表。通过向路径点添加附加信息来扩展该机器人路径。此附加信息定义了磨削参数,如路径速度、法向力和磨削角度。这些附加数据结构称为路径点属性,并且在移动到下一个路径点期间保持不变。所选择的磨削参数由路径点的颜色和连接线的颜色反映(图4)。与键入运动命令和研磨过程命令不同,编程简化为在屏幕上选择目标点和正确分配过程属性。一旦建立了研磨路径,就从机器人路径点列表和附加属性生成显式机器人程序。用户从键入机器人命令中解脱出来。自动生成语法正确的机器人程序。为了加快属性的分配,区分了四个基本的去毛刺动作。这些基本类型定义了机器人在去毛刺过程中的特定操作模式。基本运动是:

- 服务运动:机器人在自由空间中运动,例如允许更换工件定位器或重新定位磨杯。

- 接近运动:机器人向工件移动。虽然工件的位置不是精确知道的,但这种运动是在力控制下进行的。如果接触力超过预设的接近力值。停止该命令并执行下一个命令。

- 回缩运动:机器人在自由空间中远离工件。

- 过程运动:机器人在力控制模式下研磨工件。在向目标点运动的过程中,切向速度和法向力保持不变。接触点是在线测量的,因此可以将其与工件的CAD模型进行比较,以提取剩余的毛刺和冒口

去毛刺作业的编程变得更加直观,机器人程序员从低级抽象的机器人命令中解脱出来。

3.3面向工件的编程

机器人编程时间通过面向工件的方法进一步缩短,如图1。机器人路径的建立分两步进行,而不是直接对机器人运动进行编程。首先,机器人编程器通过如上所述向砂轮的路径添加分段,交互地构建磨杯相对于铸件的路径。研磨杯沿工件自动定位。研磨杯的方向是针对路径点的样式所反映的所有点(图4)。与传统的框架相比,该视觉反馈提供了对规划路径的更好的洞察力。

一旦磨杯的路径形成,就将具有指定路径的工件安装在定位器上。磨杯安装在磨具上,由机器人夹持。相对于工件的路径被转换为机器人坐标。当工件改变方向时,自动添加接近工件的服务运动或从定位器退回的服务运动。冗余求解器产生定位器的运动,使得所有段都在可及范围内,因此可以执行磨杯沿工件的运动。这种方法的好处是去毛刺机器人的编程简化为指向工件模型上的毛刺位置。相应的机器人运动和附加服务运动由系统自动处理。

4.任务执行

去毛刺顺序由单元控制器控制(图1)。单元控制器将机器人主程序加载到机器人控制器中。在第一去毛刺阶段,机器人沿着离线编程的机器人路径移动。力控制适配路径,记录磨杯与工件的接触点。为此,机器人被用作测量设备。单元控制器将记录的接触点测量值与标称工件的CAD模型进行比较。如上所述,公称工件由一组端面和一组分型线给出。使用最小二乘距离算法更新端面和分模线的建模位置(图6)。毛刺高度是接触点测量与检测到的端面或分模线之间的距离。这种方法不能测量毛刺宽度。然而,对一组铸件相应毛刺的测量表明,毛刺的宽度或多或少是恒定的,因此毛刺完全由测量的高度和初始宽度决定。一旦检测到毛刺,就使用图8所示的机制调整原始机器人程序(主程序)。最初的机器人程序的主要轮廓保持不变。但是,其他命令会插入到命令行之间。沿轮廓的原始运动被分割成对应于检测到的毛刺的子运动。根据检测到的毛刺的大小改变路径速度。单元控制器查询工艺模型以选择所需的工艺参数以去除检测到的毛刺。图7显示了毛刺检测算法的结果。滤波器被用来去除测量上的噪声。弯曲点用于不同毛刺的检测。虽然它对生成比磨杯活动区域宽度更近的机器人命令没有什么用处,但带通距离被设置为活动宽度(10 Mm)的一半。

5.校准

离线生成的机器人程序通常不能立即执行,因为在真实世界和机器人及其用于任务生成的环境(2)的CAD模型之间存在偏差。力控制解决了建模世界和真实世界之间的差异。然而,当机器人被用作毛刺检测的测量装置时,需要精确的机器人模型和磨削工具模型来计算磨削接触点。为了提高机器人的精度,采用了机器人标定技术。通过识别关节编码器偏移量,辛辛那提液压机器人的初始绝对精度由53 mm提高到4 mm。此外,通过笛卡尔误差图方法将精度进一步提高到1 MM。最终精度接近机器人位置重复性0.3 mm和机器人启动位置重复性0.67 mm。此外。定位器的位置相对于机器人底座的测量误差为1 mm。用于校准机器人和工件定位器的技术超出了本文的范围,可以在(9)中找到。

6.实验装置

图9显示了实验设置。机器人手腕上安装有带有磨杯的专用工具(图2)。铸件夹在机器人前面的定位器上。该系统在Cincinnati T3电液机器人上实现,承载能力为45 kg,位置分辨率为0.6 mm,位置重复性为0.4 mm。Acrama机器人控制器被基于Transputer的控制器所取代,在该控制器中,力和位置控制回路的周期分别为10毫秒和5毫秒。为了控制轴向力Fa,在机器人内位置环(3)周围增加了外力控制环。将内位置环辨识为任务空间的二阶线性系统,断路频率omega;=11rad/s,阻尼比zeta;=0.7.。力控制以PI控制律实现,并叠加在位置轨迹规划器上,由位置轨迹规划器生成机器人的标称路径。力控制被证明是非常健壮的,结果是力超调小,力调整时间短。为了获得合理的任务执行速度和抗干扰能力,在机器人安装板和磨盘之间增加了27N/mm的被动柔度。顺应性沿控制

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[239831],资料为PDF文档或Word文档,PDF文档可免费转换为Word