英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

针对风力涡轮机转子叶片轴承的自动装配的自适应过程控制机器人导向螺栓张紧工具

摘要:风机轮毂的三个转子叶片轴承通过几百个螺栓连接安装在转子上。在这个装配过程中,在装配过程中,必须对这些螺栓施加特定的预紧力,以便在轴承和转子之间实现规定的夹紧力。尽管体力劳动强度高,安全隐患大(平台需要抬高以达到4米高的螺栓连接),工人使用液压螺栓张紧油缸,需要在每个螺栓上单独处理。为了实现这种循环装配过程的自动化,开发了一种机器人导向螺栓张紧工具,这是一种自适应装配系统的一部分。因此,我们能够找到每个螺栓连接,安装螺栓张紧工具,并应用预加载到每个螺栓的轴承顺序。为了灵活适应不同的产品变量,并补偿大型产品尺寸在风力涡轮机装配中的公差,创建了一个自适应过程。因此,确定了描述产品和装配过程的相关参数,这些参数可以根据转子轮毂类型进行调整。将测量技术与新工具相结合,并将其应用于自适应过程控制中,对公差链进行了分析和改进。

关键词:自动化,组装,加入技术,风力发电机,螺栓张紧

- 介绍

风力涡轮机的装配过程以手工操作为特征。虽然风力发电机制造商已将其生产从固定位置总成转向流动生产,但对于大变型部件仍然缺乏自动化的概念。到目前为止,该生产部门的长周期时间为3小时,这使得成本效益较低的自动化成为不可能。工人重复操作的过程位于转子叶片轴承总成的末端,即螺栓十孔加工过程。在这个过程中,预紧力是由几个张紧气缸施加的,工人们必须把这些张紧气缸接到螺栓上。该张紧工具通过液压活塞拉伸螺栓来施加预紧力。

本文提出了一种不需要工人的参与就能完成张紧过程的自动化技术系统。该过程是自适应的,因为系统通过定位螺栓连接和应用张紧力帽来提供所需的夹紧力,从而独立地调整到不同的风力涡轮机类型。

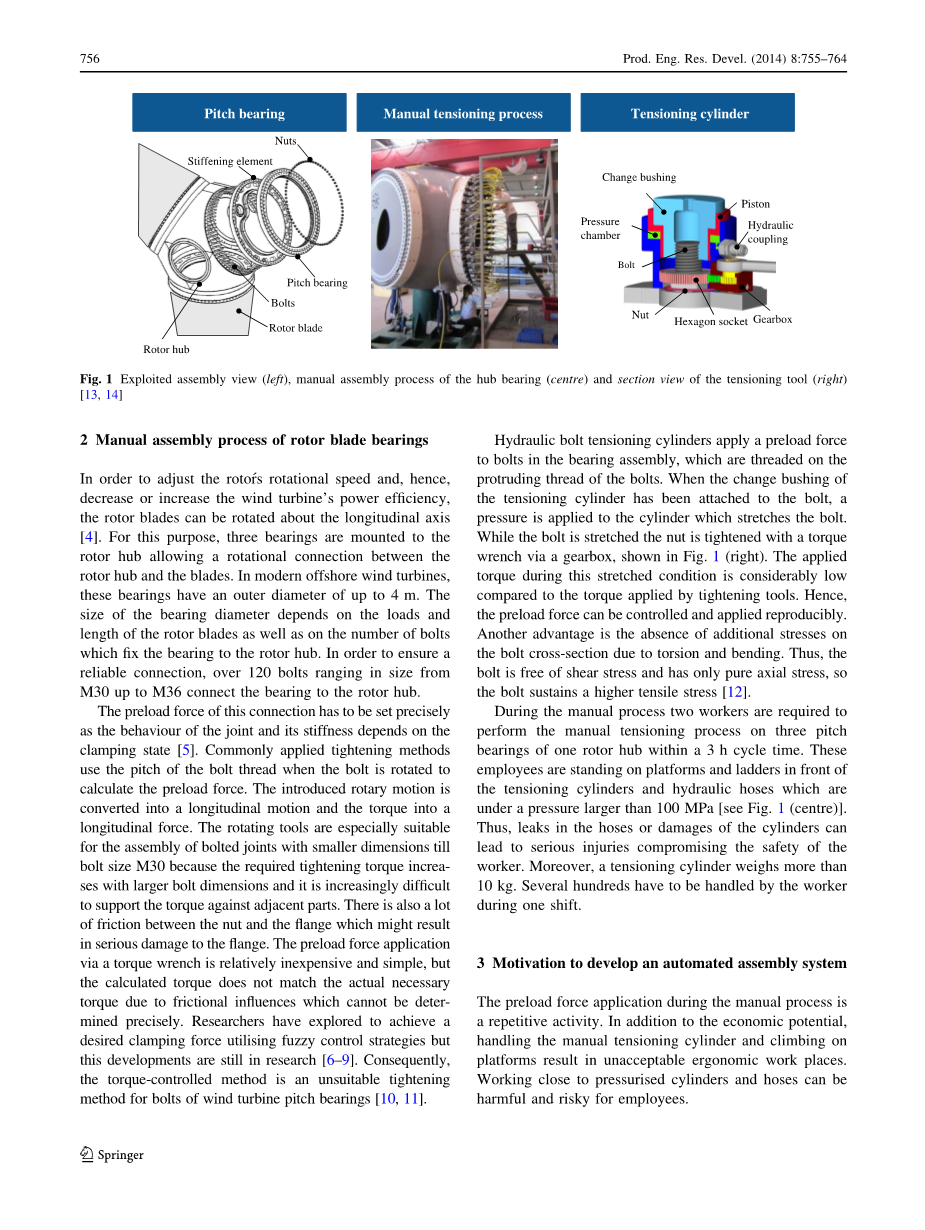

图1 开式装配视图(左)、轮毂轴承手动装配过程(中)、张紧工具剖视图(右)

- 转子叶片轴承的手工装配工艺

为了调节转子的转速,从而降低或提高风力机的功率效率,可以将转子叶片绕纵轴旋转。为此,三个轴承被安装到允许转子轮毂和叶片之间的旋转连接的转子轮毂。在现代海上风力涡轮机中,这些轴承的外径高达4米。轴承直径的大小取决于负载和转子叶片的长度,以及固定轴承到转子轮毂的螺栓的数量。为了确保可靠的连接,超过120个螺栓的尺寸从M30到M36不等。

该连接件的预紧力必须精确设置,因为该连接件的运转状况及其刚度取决于夹紧状态。常用的拧紧方法是利用螺栓旋转时的螺距来计算预紧力。引入的旋转运动转化为纵向运动,转矩转化为纵向力。旋转工具特别适用于螺栓尺寸小于M30的螺栓件的装配,因为所需的拧紧力矩随着螺栓尺寸的增大而增大,对相邻部件的扭矩支撑越来越困难。螺母与法兰之间也存在大量的摩擦,可能会对法兰造成严重的损坏。通过扭矩扳手的达到预紧力要求相对便宜、简单,但由于摩擦力的影响,计算出的扭矩与实际需要的扭矩不匹配,不能准确地判断出摩擦力的大小。研究人员已经探索,使用模糊控制策略以实现一个理想的夹紧力,但这方面的发展仍然在研究。因此,力矩控制方法不适用于风力机螺距轴承螺栓的拧紧。

液压螺栓张紧气缸对轴承总成中的螺栓施加预紧力,它们被穿在螺栓的突出螺纹上。当张紧筒的更换衬套与螺栓连接时,对拉伸螺栓的筒体施加压力。当螺栓被拉伸时,通过齿轮箱用扭矩扳手拧紧螺母,如图1(右)所示。在这种拉伸条件下施加的扭矩与拧紧工具施加的扭矩相比是相当低的。因此,预紧力可以控制和重复使用。另一个优点是由于扭转和弯曲,螺栓截面上没有附加应力。因此,锚杆没有剪切应力,只有纯轴向应力,锚杆承受较高的拉应力。

在手动过程中,需要两名工人在3小时内对一个转子轮毂的三个节距轴承进行手动张紧。这些雇员站在压力大于100mpa的张紧气缸和液压软管前面的平台和梯子上,【见图1(中心)】。软管的泄漏或气缸的损坏会导致严重的伤害,危及工人的安全。此外,一个张力缸的重量超过10公斤。工人一个轮班要处理几百个。

- 开发自动化装配系统的动机

手动过程中的预紧力应用是一个重复的活动。除了经济潜力,处理手动张力缸和爬上平台导致不符合人体工程学的工作场所。在靠近加压钢瓶和软管的地方工作对员工来说是有害和危险的。

由于手工过程的特点,目的是开发一个自动化的技术系统,可以执行的张紧过程,没有密切的相互作用的工人。例如,工艺性能应该以一种灵活的方式来完成,因为工人在张紧调整不同的风力涡轮机类型组件大小不同,因此,我们的想法是在风力机前放置一个工业机器人,引导张紧气缸到轴承的每个螺栓位置。考虑到有些轴承有超过100个螺栓,如果对产品进行的更改,告知机器人每一个螺栓位置将意味着太多的努力,并导致问题。因此,描述不同的风力涡轮机变种的参数必须被识别和分类,以允许装配过程的参数化程序。

此外,转子轮毂与组装的节距轴承重量近25吨。由于重量和尺寸的原因,转子轮毂的定位过程比较困难,无法在机器人面前非常精确地定位和导向。如果螺栓位置被固定编程或已经告知机器人程序,转子轮毂必须精确地对准机器人。由于拉紧筒不能安装在螺栓上,即使是精确位置的微小偏差也会导致工艺性能的失效。因此,在张紧过程开始之前,必须检测到该过程的公差。根据检测到的公差,调整工艺参数以补偿这些偏差。除了几何公差的误差外,还必须通过调整张紧参数来精确施加预紧力。

- 自动化装配系统的建模

编写机器人程序的常用方法,如“在线”方法(如“教学”或“回放”),需要在组装单元内执行编程操作,这可能会导致较长的停机时间,通常还会禁止频繁更改任务。

除了“在线”方法外,更节省时间的方法是“离线编程”,它可以与正在进行的工作任务并行执行。它能够在仿真环境中生成机器人软件。结果直接传递到机器人的控制中。该过程需要对机器人运动学和整个装配系统(包括装配设备)进行建模。模态分析主要基于单元部件的CAD数据。这种编程方法的缺点之一是在机器人工作环境中会出现模拟动作与实际动作的偏差。额外耗时的在线编程通常是使程序适应计算单元所必需的。时间增加,特别是当电池重新装备不同的产品类型,产品太大和沉重,无法定位在一个夹紧系统。程序的直接传输通常会受到限制,因为用于计算的单元模型是不正确的。因此,该方法适用于只需修改一次的机器人程序。

在集成系统标识的帮助下,可以更好地了解组件的过程和设置。此外,还确定了装配系统的最优模型参数,从而缩小了仿真与实际之间的差距。

4.1装配系统建模和公差链分析

该过程的第一步是使用参数模型对装配单元进行建模。以CAD数据为基础,在图形仿真环境中建立了系统的各个模型。一个完整的模型一方面包含了处理设备和装配设备,另一方面,包含了额外的设备,如栅栏和机械外壳,允许使用身体冲突工具。然后将一个工具坐标系统赋值给单元格内的所有对象。每个坐标系统的可行原点、每个坐标原点的开始位置是物体边缘或旋转轴,因为它们可以通过外部测量系统接触。为了描述相互相关的协调系统,定义了一个固定的世界坐标系统。

在图2中,所示为螺栓张紧过程的自动装配单元的设置。机器人安装在基座上,其末端执行器连接有自动螺栓张紧筒。这种配置是相对的转子毂,其轴承环和螺栓。转子轮毂也放置在一个特殊的底座上,在风力涡轮机工厂用作工件载体。

图2 由机器人、拧紧工具、带轴承的转子轮毂和两个基座组成的张紧系统模型

图3 螺栓自动张紧过程的公差链分析

为了离线编程这样一个过程,机器人与其装配设备的相对位置和螺栓位置必须事先知道。整个过程的成功实现取决于机器人的精度,这对于圆柱体与螺栓的刀具对准非常重要。然而,这只是宽容链中可能出现的影响之一。容差链允许将整个系统分解为子系统,每个子系统都代表一个子系统接口。由制造引起的公差和由装配引起的公差都在这里考虑。

一方面,误差是由转子轮毂的预组装部件引起的,另一方面,由图3所示的机器人导向张紧工具引起的。产品公差包括转子轮毂与机器人之间的相对位置。由于转子轮毂重达30吨,不可能准确地定位它,在轮毂法兰上的孔有方向和位置公差,这与制造工艺有关。此外,由于手动将螺栓固定在转子轮毂的孔上,轮毂法兰上方的螺栓凸度会发生变化。张紧工具的公差是由机器人的精度以及十个张紧工具与机器人末端执行器的连接引起的。通过连接各公差,确定了张紧筒与螺栓之间的总公差链。

为了以最大的精度和可靠性执行张紧过程,可以根据经验数据消除或忽略一些公差链链接。

4.2用于自动化的产品和工艺参数识别

需要识别相关的装配工艺参数,以便不仅对已知的螺栓连接,而且对不同类型的风力涡轮机应用自动张紧解决方案,从而提高系统的适应性:

(1)节圆半径

(2)螺栓连接数

螺栓孔的节圆半径描述了轴承与螺栓中心之间的距离。基于螺距圆半径和螺栓数量的几何分析,所有螺栓连接的位置可以在其位于轴承环中心的部件坐标系中计算出来。表1列出了与产品组装相关的其他参数。

表1装配工艺参数

|

参数 |

缩写 |

描述 |

|

产品 |

||

|

轴承圆半径螺栓 |

R |

螺栓孔的节圆半径、数量 |

|

螺栓直径 |

D |

螺栓的直径轴承上的螺栓 |

|

轴承螺栓数 |

N |

轴承上的螺栓数量 |

|

hellip; |

||

|

过程 |

||

|

螺栓张拉顺序 |

Seq |

轴承螺栓张紧顺序 |

|

开始螺栓 |

Start |

第一个要拉紧的螺栓 |

|

螺栓公称预紧力 |

Fnom |

预紧力的公称值 |

|

螺栓补偿预紧力 |

Fcom |

补偿力补偿对预紧力的影响 |

|

hellip; |

||

|

工具 |

||

|

工具最大压力 |

P |

适用液压单元的最大压力 |

|

工具螺栓直径 |

Dt |

可操作的工具螺栓直径 |

|

工具螺栓突出最大 |

L |

张紧工具的可操作最大螺栓突出 |

|

hellip; |

另一组工艺参数取决于张紧过程本身。这些工艺参数包括预紧力的标称值和张紧顺序,后者规定了待张紧螺栓的顺序。此外,一些参数用于监控,因此可以在每个张紧过程的早期阶段检测到错误。

- 自适应装配过程

现有的大量公差排除了通过教授所有十个模拟点来离线编程机器人的选项。由于拧紧过程需要较高的定位精度,因此可以采用一种增强的测量系统,它需要测量所有的公差链链接,从而提高机器人整个工作空间的精度。然而,这种解决方案并不经济。

因此,提出了一种降低原始装配公差的方法,从检测最大的公差开始。转子轮毂与轴承及其螺栓的位置公差的补偿分两步进行:第一步确定转子轮毂的准确位置,并计算出转子轮毂的部件组合系统;这是通过移动机器人从一个固定的预定义中心位置的轮毂到外部的轮毂来实现的。如图4所示,以120°的位移沿径向进行三次移动。安装在张紧筒侧面的激光三角测量传感器确定轴承环的位置。在每个运动圆中,通过测量被测边缘与激光刀架三角测量传感器之间的距离来检测轴承环边缘上的点。计算边缘点Pmi的位置,并将其转换为世界坐标。静坐标系(转子轮毂坐标系)可以通过这三个参考点Pmi精确计算出轴承环的中心位置。第一步显著降低了机器人基座与转子轮毂之间的最大公差链。

图4 转子轴承位置检测

公差链减缩法的第二步是精确确定螺栓在轴承环平面上的位置。公称螺栓位置与之前检测到的转子轮毂坐标系有关,该坐标系考虑了轴承直径和螺栓数量。安装在拉紧筒侧面的摄像系统在螺栓中心上方的偏移位置拍摄快照。由激光传感器确定的公称位置的可能偏差现在由摄像机系统提供的精确位置值(最大调整范围约5毫米)。摄像机图像有助于最小化摄像机与

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[239158],资料为PDF文档或Word文档,PDF文档可免费转换为Word