英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

Control system design of a linear motor feed drive system using virtual friition译

基于虚拟摩擦的直线电机进给驱动系统的控制系统设计

摘 要

为了改善直线电机驱动系统的反馈特性,本文提出了一种摩擦补偿器并设计了一种新的控制系统。本文提出的摩擦补偿器利用非线性摩擦模型消除了进给驱动系统的实际非线性摩擦,并引入了虚拟线性摩擦,以方便控制系统的设计。提出的方法可以确定伺服增益和摩擦补偿器的参数,从而获得理想的跟踪性能和干扰抑制,而不需要进行大量的试错调整过程。此外,该方法利用速度控制回路的逆传递函数来修正各种位置指令的位置跟踪误差,为速度前馈补偿器的设计提供了方便。在由杆式直线电机和直线滚子导轨组成的单轴进给驱动系统的仿真和实验中,验证了摩擦补偿器和速度前馈补偿器的有效性。结果表明,该方法能实现理想的无超调速响应,并能修正由于非线性摩擦特性引起的运动轨迹误差,速度前馈补偿器能同时修正匀速运动和圆周运动的跟踪误差。

关键词:直线电机,非线性摩擦,控制系统设计,摩擦补偿,虚拟摩擦,跟踪误差,

前馈补偿器

一、引言

直线电机进给驱动工作台是机床直接驱动的应用之一,适用于高速、高精度的运动。由于伺服增益不受机械控制的限制,直线电机进给驱动系统比滚珠丝杠进给驱动系统可以实现更高的伺服增益设置[1,2]。然而,摩擦力和切削力等扰动直接作用于电机,会影响电机的定位精度[3]。

摩擦力具有非线性特性,特别是在速度反转时,在X-Y阶段的圆周运动中会产生突出的跟踪误差,称为象限小故障[3,4]。然而,适量的摩擦力可以稳定伺服系统,并允许更高的伺服增益设置,从而实现高精度的运动控制[5]。特别是在直线电机的进给驱动系统中,摩擦力提供了进给方向的刚度和阻尼。因此,为了改善直线电机进给驱动系统的响应特性,需要在控制系统设计中明确并考虑摩擦特性。

级联式P-PI控制器广泛应用于机床伺服系统中,该控制器由用于位置反馈的比例(P)分量和用于速度反馈的比例积分(PI)分量组成。一般来说,伺服增益的每个组成部分是通过检查实际行为时的试验和错误来调整。虽然较高的伺服增益设置改善了跟踪性能和干扰抑制,但基于线性反馈控制策略的级联P-PI控制器只能部分补偿非线性摩擦[3]。

针对这一问题,本文提出了一种基于摩擦补偿器的级联P-PI位置控制系统摩擦补偿器和参数设计方法。

摩擦补偿器的特点是他有飞翔性的内耳摩擦模型和线性的摩擦模型。非线性摩擦模型是位置和速度的非线性函数,能够反映出传动系统的实际非线性摩擦力;线性摩擦模型是位置和速度的线性函数。在本研究中,线性摩擦模型被称为虚拟摩擦,因为它被引入进给驱动系统,代表在进给方向提供刚度和阻尼的真实非线性摩擦力。

该设计方法利用虚拟摩擦使能伺服增益的P-PI位置控制器和摩擦补偿器的参数,导致理想的超调自由相应的机床,以避免不可纠正的加工误差。此外所提出的方法可以方便的设计速度前馈补偿器利用速度控制回路的反变换函数来消除各种位置指令的位置跟踪误差。采用无试错法的控制系统设计方法,实现了前馈补偿器参数的确定。

通过对由直线电机和直线滚子导轨组成的单轴进给工作台的仿真和分析,验证了所提出的摩擦补偿器和控制系统设计方法的有效性。

本文结构如下,第二部分介绍了摩擦补偿器的基本原理和飞翔性摩擦模型。第三部分提出了摩擦补偿器和控制系统的设计方法。第四部分通过与传统的经过试错调整的级联P-PI位置控制系统的比较,说明了该方法的有效性。第五部分讨论了速度前馈补偿器的设计及其有效性。

二、直线电机进给驱动系统建模

2.1实验装置和数学模型

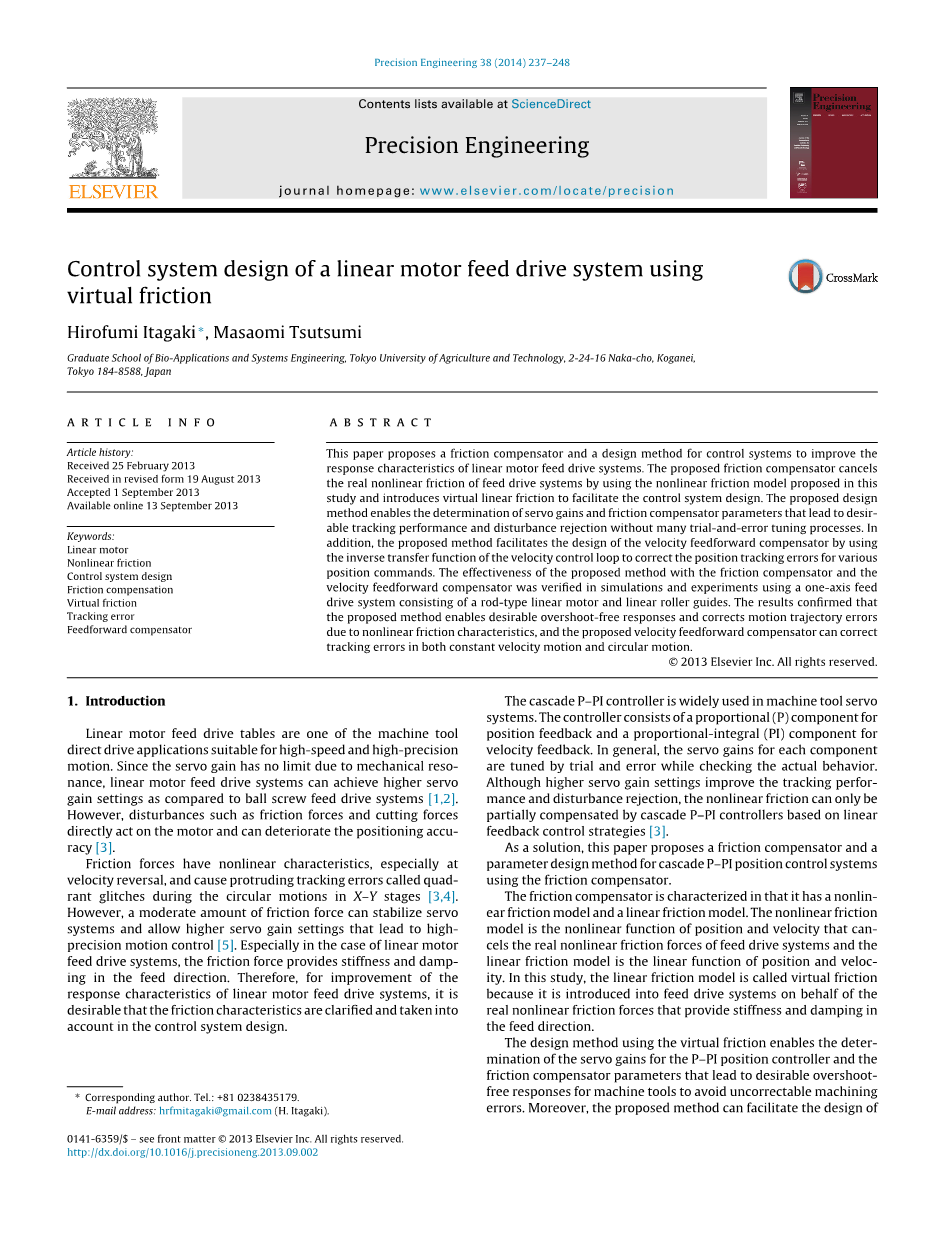

实验装置为单轴进给驱动系统,由杆式直线电机、工作台、一组直线滚子导轨和一个直线编码器组成,如图1所示。工作台由四节带有固定装置的直线滚子导轨支撑。进给驱动系统是由个人计算机(PC)与数字信号处理器(DSP)板控制。命令值从PC输入到控制器,工作台的位置由分辨率0.1mu;m的线性编码器检测。该装置安装在石头表面的板上,有一组空气伺服阻尼器支撑。

图1 实验模型

由于表板的质量远远大于工作台的质量,所以表板的振动可以忽略不计,因此,动态模型是一个由质量、弹簧和阻尼器组成的单自由度系统,如图一所示。运动方程为

(1)

[m]是工作台的位置,[m]是工作台位移运动的反转位置,M(kg)是工作台和四个运输台的质量和,[Ns/m]是阻尼系数,随速度 [m/s]变化,[N/m]是随变化的刚度,[N]是来自扩增子的推理命令。和都被数学模型化为线性滚子导轨的摩擦特性,在下一节中详细描述。

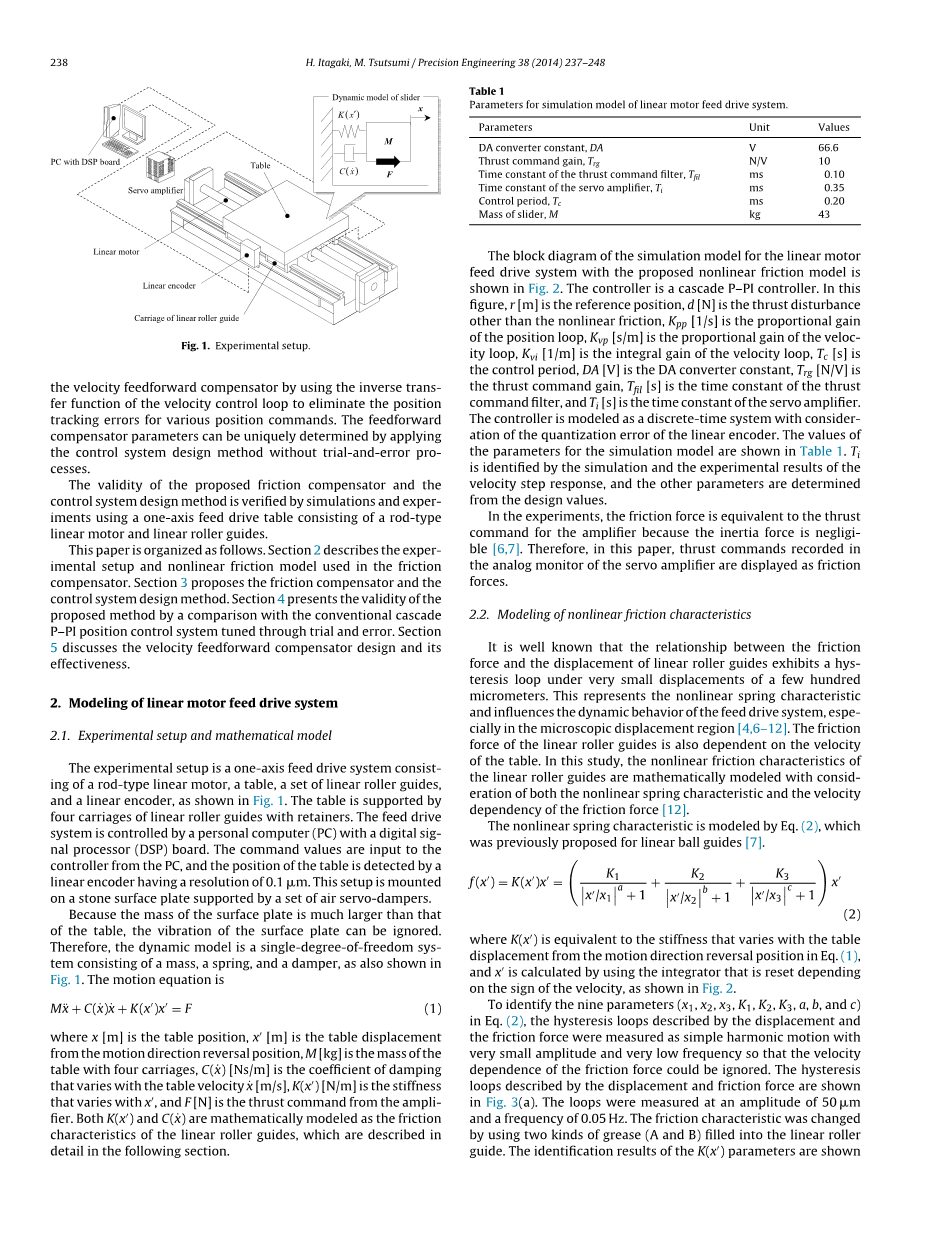

表1 直线电机进给驱动系统仿真模型参数

|

参数 |

单位 |

值 |

|

转换常数, |

V |

66.6 |

|

推进指令增益, |

N/V |

10 |

|

推力指令滤波器的时间常数, |

ms |

0.10 |

|

伺服放大器的时间常数, |

ms |

0.35 |

|

控制时间, |

ms |

0.20 |

|

滑块质量, |

kg |

43 |

基于所提出的非线性摩擦模型的直线电机进给驱动系统仿真模型框图如图2所示。该控制器为级联P-PI控制器。在这个图中,r[m]是参考位置,d[N]是除去非线性摩擦的推力扰动,[1/s]是位置环的比例增益,[s/m]是速度环的比例增益,为速度环的积分增益,[s]为控制周期,DA[V]为DA装换器常数,[N/V]为推力指令增益,[s]推力指令滤波器的时间常数,[s]为伺服考虑线性编码器的量化误差,将控制器建模为离散时间系统。仿真模型的参数值如表1所示。通过对速度阶跃响应的仿真和实验结果进行辨识,并根据设计值确定其他参数。在实验中,由于惯性力的疏忽,摩擦力相当于放大器的推力指令[6,7]。因此,本文将伺服放大器模拟监控器中记录打的推力指令显示为摩擦力。

2.2非线性摩擦特性建模

众所周知,在很小的几百微米的位移下,线性滚子导轨的摩擦力和位移之间的关系呈现出一个弹性回线。这代表了非线性弹簧特性,并影响进给驱动系统的动态行为,特别是在微观位移区域[4,6-12]直线滚子导轨的摩擦力也与工作台的速度有关。本文考虑了非线性弹簧特性和摩擦力[12]的速度依赖性,建立了线性滚子导轨非线性摩擦特性的数学模型。

非线性弹簧特性由式(2)建立,式(2)是之前提出的用于线性球导向的数学模型[7]。

(2)

其中等于式(1)中从运动方向反转位置转到表位移的刚度,由根据速度符号复位的积分器计算,如图2所示。为了确定式2中的9个参数(,,,,, ,a,b,c),将位移和摩擦力所描述的滞回曲线简化为振幅很小、频率很低的简谐运动,从而忽略摩擦力对速度的依赖关系。由位移和摩擦力描述的滞回曲线如图3(a)所示,在振幅为50mu;m和频率为0.05Hz的情况下对环路进行了测量。用两种润滑脂(A和B)填充直线滚子导轨,改变导轨的摩擦特性。表2给出了参数的辨识结果。

图2 非线性摩擦的直线电机进给系统仿真模型

位移10mu;m/div 速度m/min

(a)位移相关项 (b)速度相关项

图3 线性滚子导轨发的非线性摩擦特性(a)位移与摩擦力的关系(b)速度与摩擦力的关系

由式(2)计算出的数据也由图3(a)中的虚线绘制。从图中可以看出,通过调节参数可以模拟不同润滑条件下测量的滞回循环。

速度和摩擦力关系的数学表达式由式(3)表示。

(3)

为了确定式(3)中的四个参数(,,和n),测量了在变速进给速度下匀速运动时的摩擦力。假定每一速度的摩擦力为平均值,测得的摩擦力如图3(b)中的红点所示,由式(3)计算出的摩擦力如图3中的虚线所示。参数的值如表2所示。从图中可以看出,在两种润滑条件下,所测得的力与所计算的力基本一致。式(4)是将式(3)带入仿真模型中对求导得到的,如下。

(4)

表2 非线性摩擦模型的参数

|

参数 |

单位 |

值 |

|

|

油脂A |

油脂B |

||

|

m |

|||

|

m |

|||

|

m |

|||

|

N/m |

|||

|

N/m |

|||

|

N/m |

续表2 非线性摩擦模型的参数

|

- |

4 |

4 |

|

|

b |

- |

3 |

3 |

|

- |

7 |

7 |

|

|

Ns/m |

3187.0 |

20,572.3 |

|

|

Ns/m |

97.9 |

415.7 |

|

|

Ns/m |

0.0020 |

0.00007 |

|

|

- |

0.006 |

0.100 |

2.3线性电机进给驱动系统仿真模型的有效性

为了验证所建立的非线性摩擦直线电机进给系统仿真模型的有效性,测量并仿真了电机的位移阶跃响应曲线。非线性摩擦模型的参数如表2所示。选择了一对导致振动响应的伺服增益,使非线性摩擦特性对阶跃响应曲线影响明显。,,和分别为6s/m,2292 m-1,和85s-1。

图4所示为不同输入高度的阶跃响应在线性滚子导轨中的实验和仿真结果。尽管伺服增益的值没有改变,但图中所示的阶跃响应曲线却根据两种润滑脂条件下的阶梯输入高度变化。这种变化是由于摩擦力随位移和速度的非线性变化引起的。从图中可以看出,测量结果与仿真结果吻合较好。因此,改模型可以模拟具有非线性摩擦特性的直线电机进给驱动系统的实际行为。

三、采用虚拟直线摩擦的控制系统设计方法

3.1摩擦补偿器

图5为摩擦补偿器的位置控制系统框图。为了便于分析,将控制系统建模为连续时间系统,不考虑线性编码的量化误差和伺服放大器的响应延迟。在这个图中,[m]是估计工作台位移[m],是参考速度(m/s),v(m/s)是工作台的速度,[N]的产品数模转换器常数DA[V]和推力命令获得(N/V),其他在图上面定义符号是与上述参数等同的。

摩擦补偿器有非线性摩擦模型和分别表示真实摩擦力和虚拟摩擦力的线性摩擦模型,如图4所示。式(5)所示的非线性摩擦力模型抵消了进给驱动机构的非线性摩擦力。将参考位置[m]作为表示离散度[m]的估计输入到非线性摩擦模型中。确定式(5)的参数来表示该方法所测得的实际摩擦特性。正如上面提到的,式(6)中的直线摩擦模型将虚拟直线摩擦引入直线电机伺服系统。

(6)

其中[m]为工作台位置,[N/m

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[239035],资料为PDF文档或Word文档,PDF文档可免费转换为Word