英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

柔性主动磁悬浮轴承转子试验台

的设计、搭建及建模

Simon E. Mushi, Student Member, IEEE, Zongli Lin, Fellow, IEEE, and Paul E. Allaire

摘要

由AMBs(active magnetic bearings,主动磁力轴承)支承的柔性转子在工业上的成功应用,不仅需要注意转子动力学方面的设计,还要注意电磁和反馈控制方面的设计。本文基于模型控制方法设计了一个框架,以确保使用主动磁力轴承的涡轮机能够高效、可靠并安全的运行。本文论述了一种使用主动磁力轴承的小型工业超临界离心压缩机试验台的设计、施工、和建模过程。本文设计的创新点是两个额外的径向主动磁力轴承系统可以模拟转子中不稳定流体或电磁力。这些力是很难预测的,如果预测错误可能导致工业机械的转子出现不稳定的情况。该试验台提供了实验平台来评估高性能涡轮机的稳定控制算法。完整的模型是由单独的组件模型构成的,其中包括转子组件,AMB执行器和相应的电子电路。通过综合控制器的设计和实现,验证了模型的有效性。

关键词:主动磁力轴承;磁悬浮;建模与辨识;转子动力学

引言

在功率密度和工作条件变得更加极端的情况下,AMBs是首选的替代传统机械中机械轴承的技术。在某些极端条件下,如极端温度,腐蚀性工作液,和极端清洁等,是无法使用常规轴承的。该系统的一些优点包括无需润滑油系统,低寄生功率损失,对转子动力学的直接控制,降低维护成本,延长系统的生命[1]。因为上述原因,在生产石油和天然气的叶轮机械中使用主动磁力轴承有明确的技术和经济优势[2]。通常,工业离心压缩机转子试验运行在一阶临界转速以上。在压缩机的应用中,转子失稳的常见来源是流体密封和叶轮附近产生的气动激励。该特性的力由转子与定子间隙产生CCS(cross-coupled stiffness,交叉耦合刚度)流体结构相互作用产生,即在一个方向上的横向位移,导致转子在垂直方向的激励。

(1)

式中,,和,分别是沿X轴和Y轴的力和位移,是交叉耦合刚度的大小。这种正反馈机制从流体传递转动能量激发转子弯曲下运行导致的SSV(subsynchronous vibrations,次同步振动)模式。如果这个力超过轴承提供的阻尼可能使转子动力学不稳定[3]。该激励依赖于经验模型几个参数的大小,如压缩机的输出功率与放出和吸入气体的密度比有关,但相当大的不确定性取决于密封系数,从而导致保守的设计预测[ 4 ]。由于空气动力学CCS将变得更加的关注,当压缩机运行在更高的速度和压力下时,转子设计更加细长来容纳多个叶轮[ 5 ]。这种关系可能会影响项目计划,降低生产速度(通过限制运行速度),并导致机器和设备损坏。图1显示了一个,由于流体密封的交叉耦合的次同步振动引起的压缩机不稳定状态的振动光谱。

图1 高压离心压缩机启动时同步振动产生不稳定状态的振动光谱级联图 [ 5 ]

早期在转子系统使用主动磁力轴承作为激励源由Ulbrich在第一届磁悬浮轴承国际学术会议上发表[ 6 ]。在这项工作中,一个单一的主动磁力轴承置于跨中支承并由球轴承提供非保守力(例如,CCS)和滑动轴承提供试验力(例如,阶跃输入)的转子系统来评估主动磁力轴承系统的性能。最近,主动磁力轴承已成为对流体动压轴承转子动力学参数以及密封情况评价的有利工具。

将流体动压轴承从主动磁力轴承系统中完整分离出来研究气动耦合和控制电位是一个开放的研究领域。史密斯等人提出了一个关于离心式压缩机的空气动力载荷的假设,并给出了使用常增益卡尔曼滤波器和线性二次型控制法的仿真结果[ 10 ]。对密封产生的不稳定性模型进行了详细的建模并验证结果得到标称模型。然而,建模误差(线性二次型高斯控制的一个已知弱点)较大。Lang和Wurmsdobbler提出了采用自适应控制算法来检测和补偿刚性转子空气动力学的交叉耦合刚度[11,12]。在仿真中,他们展示了一个算法来跟踪系统参数的变化(即估计CCS的等级)和更新极点配置控制器,以稳定系统。

目前的文献缺乏有说服力的在不确定的空气动力载荷存在下的实验,大部分以前的文献重点一直在刚性转子。离心式压缩机的设计最容易产生不稳定的倾向,而不是这种类型的。柔性转子的特点是在运行速度或控制带宽中存在多个轻阻尼弯曲状态。因此,柔性转子的控制是一个新的挑战,因为线性设计方法本质上是近似的非线性动力学[13]。用受约束的执行器控制柔性结构的挑战不是主动磁力轴承—转子系统独有的,是在柔性设计中所遇到的基于纳米定位的系统[14]。基于模型的控制方法提供了一种解决这个挑战的工具,并要求设计工程师考虑所有组件的动态特性,这将影响整个系统的稳定性和性能。在直流电动机的优化设计中,这一理念与稳健设计和鲁棒控制的关系得到验证[15]。现代鲁棒性和最优控制理论,甚至进一步建立一个框架来解决包含不确定性、稳定性和目标性能的系统的控制和设计问题[16]。文献[17]和[18]对混合灵敏度控制设计在满足严格的定位和抗扰条件中的应用进行了说明。Ogunnaike指出准确系统模型必须从物理原理或实验上进行验证,这可能是应用控制模型最耗时的任务[19]。

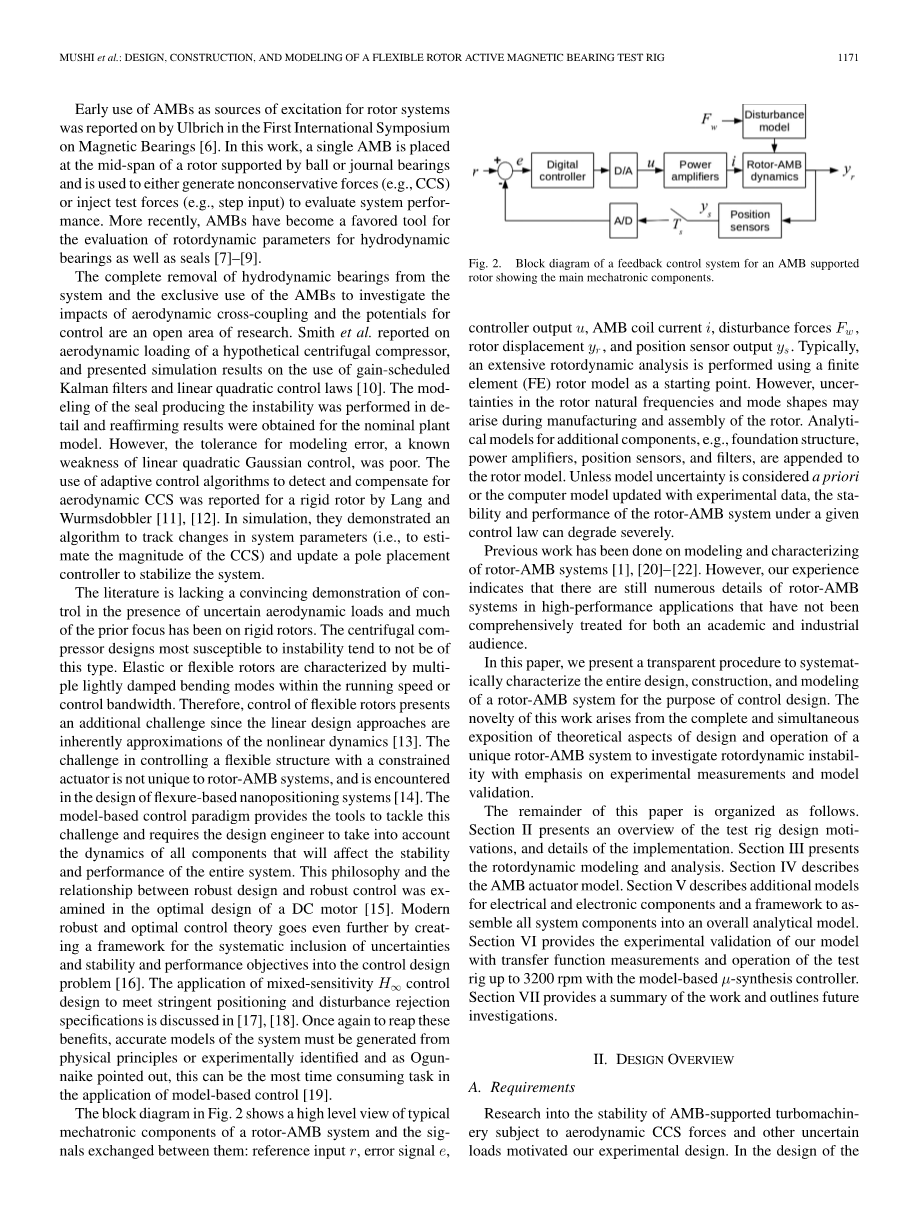

图2是一个典型的机电一体化主动磁力轴承—转子系统的控制系统框图,它们之间交换的信号如下:输入信号r,误差信号e,控制器输出信号u,主动磁力轴承线圈电流i,外部干扰Fw,转子位移yr以及位置传感器输出ys。通常,转子动力学分析是利用FE(finite element,有限元)转子模型为出发点。然而,转子的制造和装配过程中的不确定型导致转子固有频率和振型的差异性。转子模型还有一些附加模型,例如:基础结构,功率放大器,位置传感器和过滤器的模型。除非存在不确定性模型的经验或者用实验数据更新计算机模型,主动磁力轴承—转子系统的稳定性和性能才能在给定的控制规律下大幅提高。

数字

控制器

功率

放大器

位置

传感器

磁悬浮转子动力学

放大器

扰动

模型

图2 电磁轴承支撑系统的反馈控制系统框图

以前的工作已经对主动磁力轴承—转子系统建模进行了描述[1,20–22]。然而,我们的经验表明,仍然有很多主动磁力轴承—转子系统的高性能应用没有被学术界和产业界发现。

在本文中,我们提出了一个透明的步骤来系统地描述主动磁力轴承—转子控制系统的整个设计、搭建、和建模过程。这项工作的创新点是对一个独特的主动磁力轴承—转子系统的理论、设计和运行方面的探讨,同时阐述研究转子动力学不稳定性的重点实验和模型验证方法。

本文其余部分内容如下:第二章介绍了测试台的设计目的,并详细介绍了该测试台。第三章介绍了系统动力学建模和分析过程。第四章介绍主动磁力轴承模型。第五章介绍增加了电气和电子部件为框架的整体系统的模型分析。第六章提供了部分实验来验证本文模型与传递函数,试验台转速为3200rpm。第七章总结全文并展望未来。

设计概述

设计要求

本文主要研究空气动力学交叉耦合刚度和其它不确定载荷对主动磁力轴承支承的叶轮机械的稳定性的激励。转子设计的主要目标是匹配多种特性的单级或多级工业离心压缩机,例如the Frame 25M in Elliottrsquo;s EDGE系列产品。该压缩机额定转速13100rpm,转子长度在1.145m和2.285m之间[23]。转子长度的最大值受测试单元基础块的限制,而要求有12000rpm的弯曲模型限制了转子的质量和直径。

试验台需要四个径向主动磁力轴承。一对提供干扰的主动磁力轴承用模拟气动或其它动荷载激励转子,和一对提供支承的主动磁力轴承在反馈调节的控制规律下使转子处于稳定状态。一个提供干扰的主动磁力轴承位于转子中点(模拟叶轮的存在),另一个在转子的1/4处(模拟高压油封的存在)。提供支承的主动磁力轴承位于转子两端,它们的分离将影响转子弯曲模态频率。本文结合四个径向磁力轴承模拟轴承之间或悬臂转子结构,代表着不同的压缩机设计都能够实现。参考以前的研究[24],功率放大器的规格是从预计的最大静态和动态载荷来确定。对于每一个轴承,静态负载的要求是至少测量两次的转子重量,动态负载的要求是要从最坏情况估计转子不平衡和交叉耦合刚度力的产生及衰减。传统的深沟球轴承被用作提供支承的磁力轴承的备用轴承。这些备用轴承在断电或磁力轴承力饱和时保护轴承组件。一个重要的设计要求是备用轴承便于拆卸和更换,以最小的损失安装到其它测试台。

转子驱动系统的选择可以是一个集成电机,一个直列耦合电机,或并行的皮带驱动设计。由于转子长度的限制,排除了直接耦合的轴向设计,太长以至于无法安装。集成电机的设计可能产生不良的转子定子相互作用,如转子偏心运动过程中不平衡的磁拉力。因此,选择皮带驱动的方案,变速电机通过皮带轮与传动轴联接。同步带和皮带轮的谐波可能是同步激励的来源。然而,这些频率将是运行速度的几倍,不会对转子运行产生较大影响。传动轴在球轴承上运行,并通过弹性联轴器传递主转子的转矩。在这种设计中,由于皮带的张力使球轴承承受了大部分的侧向载荷,弹性联轴器减少了两轴之间错位带来的影响。电机功率的大小取决于克服转子转动,风阻的损耗,主动磁里轴承的涡流损耗,以及在传动轴轴承的摩擦损耗等因素。

最终设计与搭建

最后设计了一个1.23m长的实心钢转子,其质量为44.9公斤,最大运行速度为15000rpm(见图3)。转子是单件加工的,而飞轮是在后期加上去的。平均转子直径(不包括所附的组件)约60mm。在转子上安装了2个不同直径的飞轮(标记为b和d)来模拟叶轮布置的质量和惯性。转子安装采用FN1级配合以防止在高速旋转时松动。较大的飞轮(重82.8 N,直径241.3mm)对转子赋予回转特性。由于没有显着的轴向载荷,目前没有设计主动推力磁轴承。径向主动磁力轴承的磁阻效应将起到减小轴向扰动的作用。如果未来的设计任务包含推力轴承,由于盘b是由磁性钢材料制成,可以当作推力环。

四层硅钢片(见图3中A,C,E,F)通过干涉配合,在轴上的电动机传动端(NDE)和驱动端(DE)进行安装与定位,用来支承径向支持主动磁力轴承定子和两个径向扰动主动磁力轴承定子。在中间位置c的径向主动磁力轴承用于激发不稳定的密封或叶轮在这个位置上的特性,而在四分之一e处的主动磁力轴承产生高压油密封的典型激励。四个主动磁里轴承采用380mu;m空气间隙,利用150V、25kHz的总线连接到科普利422模拟脉宽调制放大器上进行控制。每个放大器包含一个完整的H桥,四个放大器满足所有径向轴承的需要。最大平均电流为10A,这相当于每轴承在一个峰值内静载量为1450N,磁极接近磁饱和。转子重量为440 N,整体静态载荷是2900 N,磁力轴承能承受足够的载荷。轴承的自感系数和转化率限制其动态特性,在偏置电流为2.95A时大约为3.2MN/s。

图3 测试用转子(a、f安装提供支承的磁力轴承,c、e安装提供干扰的磁力轴承,b、d处为飞轮,g处为弹性联轴器,h处为驱动附件)

在图3中的a和f处有一对NPB 6011球轴承支承主动磁力轴承。提供干扰的主动磁里轴承用衬套固定在在轴中间和四分之一处。该轴套在必要时可以十分方便的更换。利用10通道的卡曼涡流探头测量系统检测每个轴承转子的运动位置。一对15N探头安装在微分装置上用来测量沿轴方向的位移。

图4 试验台主要部件(A为转子,B1和B2为飞轮,C1为传动端磁力轴承,C2为驱动端磁力轴承,D1为中间干扰磁力轴承,D2四分之一处干扰磁力轴承,E为动力源,F为功率放大器和信号调节器,G为控制部分)

5马力的交流电机通过梯形齿同步带驱动转子,最高转速是15000rpm。主带轮有40齿,外径为167mm,而从动轮有16齿,外径为58mm。从这个皮带轮的传动比可知,电机转速为7200rpm可以时转子达到最大转速。皮带轮通过键连接与157mm长的传动轴连接,该轴运行在一对S8KDD微型球轴承上。一个Rexnord Thomas 75CC240240微型柔性盘(图3中的g)耦合连接传动轴和转子,用于减轻角误差和偏心距的影响。驱动端轴承电流要比传动端大,以抵消皮带的张力使传动轴保持稳定状态。

数字控制算法的工作是在12 kHz频率下,利用德克萨斯仪器C6713B(32位浮点数字信号处理(DSP)芯片)稳定磁力轴承的气隙。16个通道可以同时进行模拟信号的输入和输出,可与16位精度的传感器和执行器接口进行连接。编写了一个自定义的图形用户界面进行实时控制。如图4,所示的轴、磁力轴承与轴承座都安装在厚钢板上,提供了一个坚实的基础。试验台的技术细节可以在参考文献[ 25 ]中找到。

转子动力学建模与分析

通过径向的动力学特性分析,在一个平面中将转子模型分为49个单元(如图5)。转子有限元模型用各单元质心和磁里轴承转子、飞轮的附加元件转动惯量表示。轴承在适当的轴向位置与地面弹性连接。在模型中

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[147925],资料为PDF文档或Word文档,PDF文档可免费转换为Word