英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

一种用CBN砂轮磨削面齿轮的精密方法

Yanzhong Wang Zhou Lan Liangwei Hou

摘要:为了提高面齿轮的加工精度和生产效率,本文研究使用立方氮化硼(CBN)磨削齿轮的方法。通过CBN砂轮轮廓的数学模型,推导出基于平面磨齿原理和传动装置的理论。按照机器运动的要求,开发五轴平面磨齿齿轮磨床。然后, 基于机器结构提出了平面齿轮的数学模型和磨削方法。为了减少平面齿轮齿廓误差引起的安装错误,建立了一个平面齿轮磨削错误分析模型;对安装误差对齿形误差的影响进行了分析。自主研发制造了一套CBN砂轮进行磨床磨削实验的研究。根据齿腹坐标测量机的测量结果修改了平面齿轮磨削的工艺参数。参数修改后平面齿廓偏差处理显著降低。实验结果表明,生成的研磨方法是一种实现平面齿轮精密磨削的有效方法。

关键词:CBN砂轮、平面齿轮、磨削工艺、误差分析、五轴联动磨床

1研究背景

齿轮驱动广泛应用于工业产品传输能量和运动[1],其的优点是结构紧凑、重量轻、传动比大、负荷能力高、噪音低,平面齿轮驱动器有越来越多地应用在电力传输[2]。根据美国国家航空和宇宙航行局(NASA)报道,面对双离合传动齿轮驱动器使用的阿帕奇直升机传动系统增加功率-重量比率35%,减少噪音的产生12 dB,生产和支持成本降低20%[3,4]。此外,平面齿轮驱动汽车变速器具有广泛的应用前景,变速箱的太阳能发电系统,机床等。

齿轮应用在重负载情况下,齿轮表面硬化一般应用于改善齿轮强度性能[5 - 7]。然而,诱导热变形降低了设备质量和性能[8-10]。磨削过程是重要的意味着消除齿变形,提高齿形准确性,减少齿轮表面粗糙度。由于齿腹的复杂性,磨齿面是一个困难的问题[11]。Litvin等人首先提出平面齿轮蜗轮和蜗杆螺纹表面派生而来使用一种磨削分析方法。Litvin等人提出了蜗轮蜗杆砂轮修整的方法,得出了采用圆形顶边的蜗轮蜗杆,减小了10%的弯曲应力。与此同时,同时,Heath等人采用实验建立平面磨齿机和磨齿蜗轮端面。Binney等人建立了面齿轮的数学模型,研制了双套面齿轮进行静、动接触试验。Litvin等人提出采用特殊形状的蜗轮蜗杆蜗轮传动的齿面齿轮传动的磨削方法,并用齿轮啮合原理解释了蜗杆的奇异性。最近,Heath等人提出了螺旋面齿轮磨齿法,并进行了蜗杆砂轮修整和螺旋面齿轮磨削试验。然而,由于蜗轮表面是复杂的,特定的运动的设备都必须使用特定蜗杆。此外,砂轮磨损和磨削过程中的周期性修整对齿轮齿廓精度和加工效率有不利的影响。Tang等人研究使用盘式车轮面齿轮的磨削原理,建立了基于锥齿轮磨齿机的面齿轮的数学模型,并在VERICUT软件模拟磨削过程。然而,并没有研究安装误差对齿廓误差的影响。

由于高轮廓精度,高耐磨性和优异的磨削性能,立方氮化硼(CBN)砂轮广泛应用于精密研磨齿轮。很多研究CBN砂轮重点车外形设计和直齿圆柱齿轮、斜齿轮齿面修正和螺旋转子的应用。You等开发的CBN砂轮廓形的数学模型,设计过程中考虑了渐开线齿轮与齿形修正CBN砂轮。Gawronski等人研究了产生齿轮运动学和表面的CBN砂轮具有良好的加工残余应力分布。Wei等人建立了CBN砂轮的数学模型,分析了加工螺杆转子安装误差对转子齿形误差的影响。

为了提高生产齿面磨削方法的加工精度和生产效率,面齿轮采用CBN砂轮进行了研究。首先,CBN砂轮的轮廓的数学模型,建立了基于微分几何理论和齿轮啮合。随后,基于五轴磨齿机建立了面齿轮包括安装误差的数学模型。考虑了安装误差,通过数值算例分析了这些误差对齿轮齿廓误差的影响。并提出了加工参数修正方法,提高了面齿轮的加工精度。最后,完成了CBN砂轮的制造,齿面研磨实验。实验验证了端面齿轮磨削方法的有效性。

2 CBN砂轮的廓形的数学模型

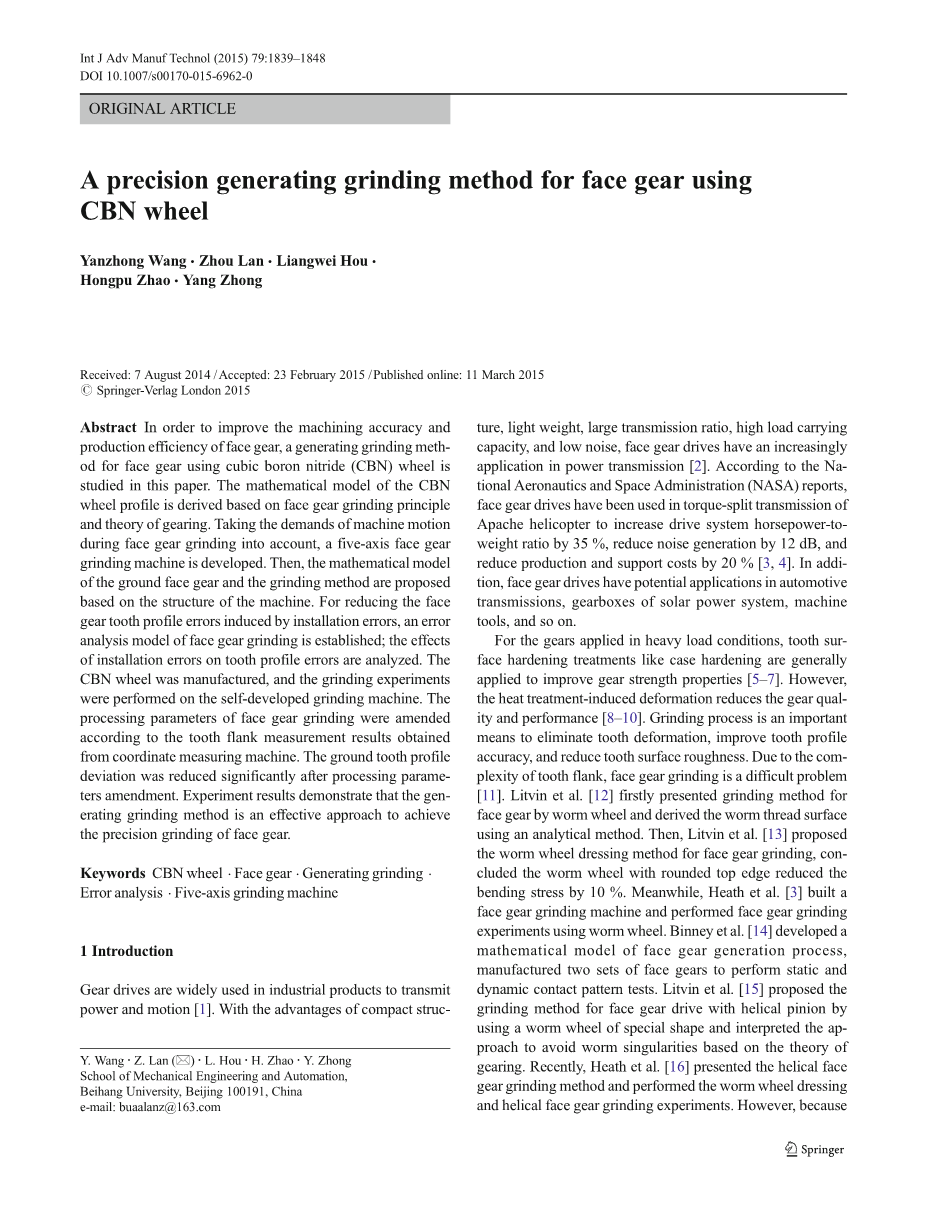

面齿轮表面经整形产生的,因此通过模拟整形运动,砂轮适用于磨削齿面。CBN砂轮磨削面齿轮的原理如图1所示。虚齿啮合面齿轮同时啮合CBN砂轮,使CBN砂轮面齿轮正确啮合。在磨削过程中,面齿轮转动角速度omega;F自身轴线ZF和CBN砂轮的旋转角速度omega;G也绕虚轴的轴齿自身轴线XG。

图1 基于CBN砂轮磨削面齿轮的原理

CBN砂轮摆动速度和omega;f面齿轮的角速度omega;s之间的关系由式:

Nf和Ns分别代表面齿轮的齿数和假想外形。

2.1齿条刀面

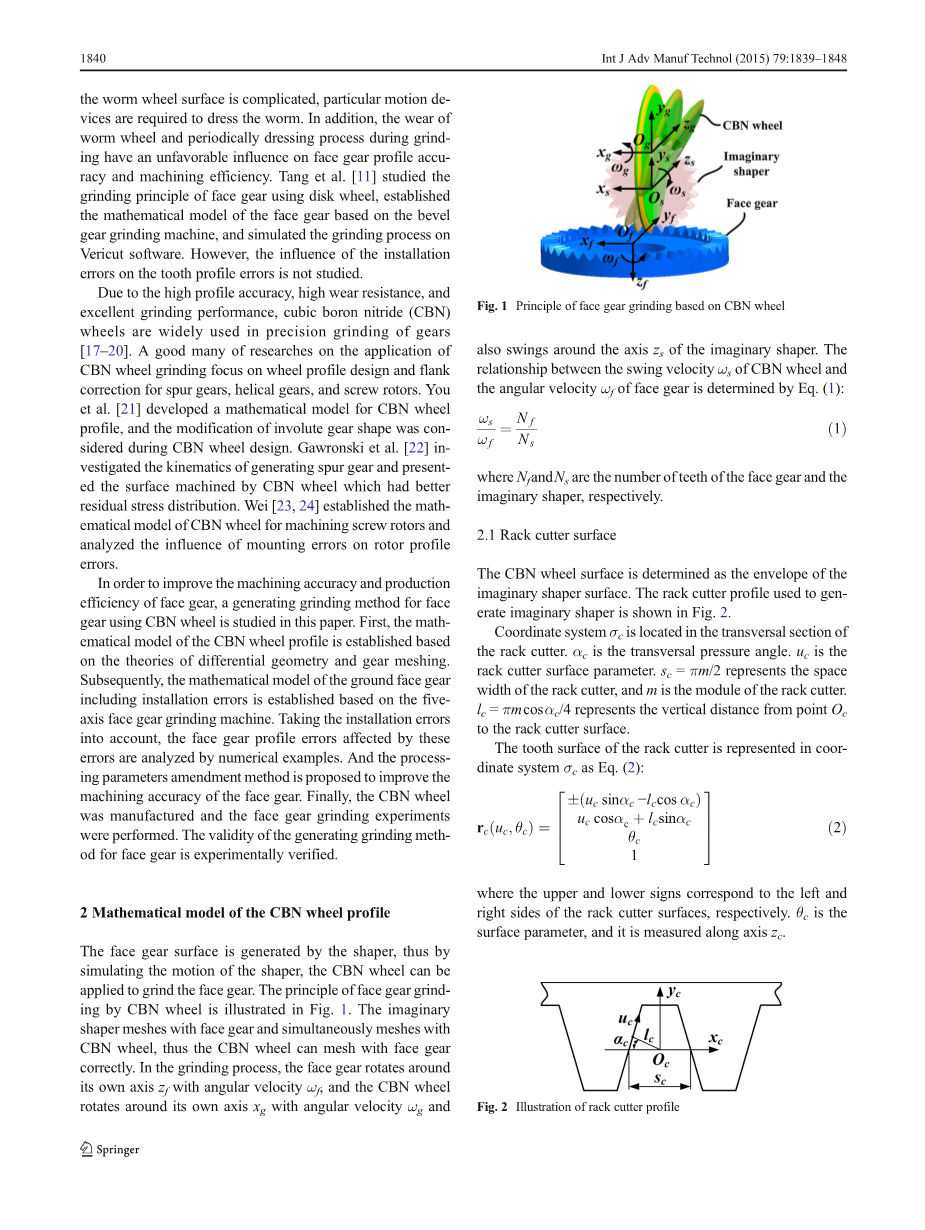

CBN砂轮表面被确定为虚插齿包络面。齿条刀具用于生成假想整形器如 图2所示

坐标系统sigma;c位于齿条刀的横截面。alpha;c是横向压力角。uc是机架的刀面参数。sc = pi;m/2代表的齿条刀具的空间宽度,m是齿条刀具的模块。lc= pi;mcosalpha;c/4表示OC到齿条刀具表面的垂直距离。

齿条刀齿面坐标系统sigma;C表示为式:

上、下符号对应于机架的左、右两侧。theta;C是表面参数,它沿轴线的ZC测量的。

图2齿条齿廓

2.2虚形齿面的产生

这个虚拟的外形表面是齿条刀具外壳。整合的坐标系统用于简历齿条刀具,如图3所示。动坐标系sigma;C和sigma;S分别刚性连接虚拟齿条刀具。固定坐标系sigma;M刚性地连接到机器的框架。圆轴X 、C分别在图3中对应的虚齿节圆与齿条刀具节线。rPS是假想齿节圆半径,phi;s是假想整形器的旋转角度,rPS和phi;s是齿条刀具的位移中产生的。rPS和

phi;s确定相对平移和旋转运动之间的齿条刀具和假想形状。

假想齿齿面在坐标系中以sigma;S为代表:

在矩阵中MSC(phi;S)代表从sigma;C到sigma;s的坐标变换,V是齿条刀具和假想整形之间的相对速度坐标系sigma;c,基质MSC(phi;S)表示为:

2.3 CBN砂轮的几何形状

砂轮用于磨削面齿轮,如图4所示其轮廓线绕轴旋转生成。发生线假想整形是当ZS = 0的横截面,即theta;C = 0。在图4中,移动坐标系统sigma;G和sigma;S刚性连接的CBN砂轮和假想整形,固定坐标系sigma;G0刚性地连接到机器的框架。Eg = RGminus;RPS 表示CBN砂轮的整形和虚构之间的中心距离。RG代表了CBN砂轮半径。phi;G代表CBN砂轮的表面参数。

3平面齿轮的数学模型

3.1端面齿轮磨床的设计

针对齿轮磨削过程中的机械运动要求,设计并开发了五轴联动齿轮磨床。图5所示为研磨机的示意图。面齿轮磨齿机有五个数字闭环控制轴:三直线轴(X,Y,Z)和两个旋转轴(A,B)。切向直线运动的DX实现CBN砂轮和面齿轮之间的额外的运动。径向直线运动DY是用来磨面齿轮全齿面。轴向直线运动DZ应用于磨牙深度实现了砂轮与齿面之间的附加运动。phi;f和phi;S表示面分别对CBN砂轮齿轮的旋转角度和旋转角度。此外,phi;f和phi;S满足如下方程:

面齿轮在磨削过程中的直线运动Dx和Dz的耦合的旋转运动phi;f和phi;s使的面齿轮和砂轮之间产生运动。

图五 5轴联动面齿轮磨齿机的示意图

3.2基于五轴联动面齿轮磨床的面齿轮磨削方法

CBN砂轮的刀柄的初始位置在位置1和的刀柄旋转中心O,基于第二节中磨削原理,刀柄以omega;的角速度从位置1旋转到假想整形OS的中心位置2,运动路径为phi;S.对刀柄旋转中心的运动轨迹是如图6所示标有红线的弧线OOrsquo;。通过投射在磨床X轴和Z轴弧OOrsquo;轨迹的刀柄运动路径可以用X和Z轴联动控制如图7所示的实现。在图7中,刀柄绕自身中心旋转,刀柄分别和沿X轴和Z轴的端面齿轮移动。最后,刀柄从位置1移动到位置2。OOrsquo;是刀柄沿X轴的运动轨迹线,GGrsquo;是面齿轮沿Z轴线的运动路径。

刀柄沿x轴的直线运动距离:

刀柄沿z轴的直线运动距离:

对于全齿面磨削,砂轮需沿y轴,和运动距离dy等于面齿轮齿宽。因此,平面齿轮需要通过控制三个直线运动(dx,dy,dz加工)和旋转运动(phi;F,phi;S)

图6 平面齿轮磨削原理图 图7五轴联动磨削的面齿轮磨削方法

3.3平面齿轮的齿面方程

基于五轴面磨齿机如图5所示,采用CBN砂轮磨削面齿轮坐标系如图8所示。坐标系统sigma;G和sigma;F分别刚性连接CBN砂轮与齿面。sigma;L和sigma;M分别刚性连接的径向滑动轮旋转轴。sigma;N刚性地连接到机器的框架。辅助坐标系sigma;L,sigma;M和sigma;N,sigma;f描述相对于面齿轮CBN砂轮的相对空间位置。因此,平面齿轮的齿面方程为:

其中

图8五轴联动平面齿轮磨削研磨机坐标系

4 采用CBN砂轮磨削面齿轮误差分析

磨削是面齿轮的加工过程;但是,由于非线性、几何、运动、热和其他错误,平面齿面一般偏离理论值。为了获得所需的齿廓精度,机器调整是消除误差的一个重要步骤。因此,误差分析和补偿是提高面齿轮加工精度的必要手段。通过理论测量值与实际测量的齿面齿轮的比较,可以确定加工误差。在面齿轮磨削加工,齿形精度受轴向安装误差Delta;EZ,偏移误差Delta;Ex和角度误差Delta;Sigma;的影响。安装误差面齿轮磨削用CBN砂轮在图9所示。

图9 安装误差示意图

5 数值例子和讨论

在磨削过程中的面齿轮的基本参数,包括面齿轮设计参数和砂轮数据于表1。通过分析齿廓误差的误差和角度误差来提高面齿轮的加工精度,轴向安装误差,偏移量的影响。

5.1轴向安装误差对齿形误差的影响

受轴向安装误差影响的面齿轮的齿廓误差如图10所示。可以看出,他齿形误差在内部和外部的面齿轮的直径与轴的安装误差Delta;EZ越来越积极和增加。如图10A所示,当轴向安装误差值是指定的,齿形误差齿根部达到最大值,然后随距离的增加到牙根。然而,齿形误差的增加与接近的齿顶,然后迅速下降,并达到最低的齿顶。

在面齿轮外径齿形误差在图10b所示。误差曲线表明在齿根的齿形误差小于位于一些距离牙根。随着距离的增加,齿轮的齿形误差达到最大的齿顶附近,然后减少到最小的齿顶。

对于同一轴向安装误差,外直径的齿廓误差大于内径。由于面齿轮根切和指向具有的特点,并在齿宽方向的齿厚是不固定的,安装误差对齿形误差的影响是不同的。

a面齿轮的内径 b面齿轮外径

图10齿廓内齿轮的轴向安装误差的齿廓误差曲线轴向安装的齿廓误差曲线面齿轮外径误差

5.2偏置误差对齿廓误差的影响

受偏置误差影响的面齿轮的齿廓误差如图11所示。可以看出,齿形误差的偏移误差

Delta;Ex前影响曲线是在内部和外部的面齿轮直径不同。但是在一般情况下,随着偏置误差的增加,齿廓误差增大。如图11a所示,齿形误差几乎是恒定的从齿根到齿顶为一个给定的偏移误差。

齿形误差在齿根和齿顶区比其他地区的偏移误差如图11b所示。图11b显示随距离的齿根的齿形误差降低,达到最低的平均齿的深度,然后增加到齿顶。在齿根上的错误比齿顶端稍大。

a面齿轮的内径 b面齿轮外径

图11齿廓误差的齿廓误差曲线 齿廓误差的齿廓误差曲线

5.3角度误差对齿廓误差的影响

用角误差Delta;Sigma;影响面齿轮的齿形误差如图12所示。可以看出,齿廓内的齿廓误差和面齿轮的外直径都是负的,并逐渐减少从牙齿牙根的角度误差时。图12还显示了齿廓误差与角度误差成正比。此外,角度误差在外直径比那些在内部直径的齿廓误差有更大的影响。

a面齿轮的内径 b面齿轮外径

图12 齿廓误差的齿廓误差曲线 面齿轮外径误差的齿廓误差曲线

6实验论证

6.1CBN砂轮

CBN砂轮的基体材料是AISI 1045钢和150 #粒度选择。电沉积法制备镍钴复合电镀CBN砂轮端面齿轮。涂层厚度为0.152毫米。CBN砂轮的外径和宽度是135毫米和12毫米,分别。磨面齿轮CBN砂轮,如图13所示。在磨削过程中,砂轮不平衡的在动平衡机测量的大小和角度。通过修正的密钥长度对CBN砂轮的钻井,剩余不平衡量的CBN砂轮是可以满足平衡质量要求。

图13磨齿砂轮 图14 面齿轮采用CBN砂轮磨削过程

6.2五轴联动面齿轮磨床

根据端面齿轮的产生磨削原理,开发了一五轴联动面齿轮磨床,实现了高精度、高精度的面齿轮数控加工。该机有五个数字闭环控制轴。定位精度和重复定位精度的三直线轴(X,Y,Z)分别为0.005和0.003毫米。旋转定位精度和重复定位精度的旋转的两个旋转轴(A,B)分别为7和3。主轴电机功率为1.8千瓦,主轴最高转速为12000转/分。

6.3面齿轮磨削试验

对上述设备进行面齿轮磨削实验。在磨削加工过程中,主轴转速为4300转/分钟,从而达到磨削线速度30米/秒,与进给速度为1500毫米/分钟。面齿轮采用CBN砂轮磨削过程如图14所示。

坐标测量机莱茨pmm-c 700测定的面齿轮的齿形误差。45个数据点,对齿面矩形网格是预定义的,用来确定偏差。图一显示了面齿轮的测量结果经过试磨。最大偏差为67.3mu;m,不能满足要求的精度。因此,加工参数需要修改。根据4节所提出的误差分析理论,对齿轮端面的安装误差修正方法进行了计算,并在表2中列出了端面齿轮磨削加工参数的修正。然后,进行研磨实验后,安装错误修正。图15B显示最终齿面测量结果。最大偏差为14.3mu;m,齿廓精度有明显改善。CBN砂轮的磨面齿轮如图16所示。

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[147174],资料为PDF文档或Word文档,PDF文档可免费转换为Word