英语原文共 19 页,剩余内容已隐藏,支付完成后下载完整资料

工业机器人结构与铣削过程交互作用路径操作分析

摘要:人们常将工业机器人广泛应用于处理焊接及装配和铣削操作。工业机器人尤其是在加工操作方面较标准机床具有节约成本节约及替代灵活的特点。尤其是在过程力负荷下,由于机械合规性高,降低的姿态及路径精度限制了工业机器人在高精度要求的机械加工中的应用。本章提出了一种用以预测并抵消过程力造成的机器人路径偏差的方法并提出基于计算去除材料进行过程力模拟。此外,联合弹性和倾斜效应将扩展机器人的刚性多体动力学系统模型,其由驱动和附加虚轴中弹簧阻尼器建模。可通过分析耦合去除模拟与机器人模型铣削过程与机器人结构的交互作用评估路径偏差和表面结构。将通用基于模型的路径校正策略交互作用知识引用到铣削加工精度的显著显著提高。

11.1简言

主要将工业机器人应用于自动化预加工,去毛刺精整铸件或碳纤维增强层压板修整等领域。由于六轴机器人运动学结构可以覆盖大工作空间并能够达到困难工件位置,因而可以将其用于执行复杂的加工操作。因此与标准机床相比,工业机器人具有经济灵活的加工替代特点。然而工业机器人并无绝对重复精度。目前工业机器人系统的重复精度达到0.06毫米。如在铣削操作中加工载荷下刀具中心点便会发生额外的偏转。早期过程负荷为100 N测量挠度为0.25毫米的实验已证实了预期的合规性。因此,当将工业机器人应用于铣削过程时,串行机器人运动不准确性和较低的结构刚度以及有效过程力导致了路径偏差。不必要的轨迹偏差结果使得出现尺寸误差及工件表面质量降低的现象。这些偏差主要由低频振荡静态偏移叠加工具组成。

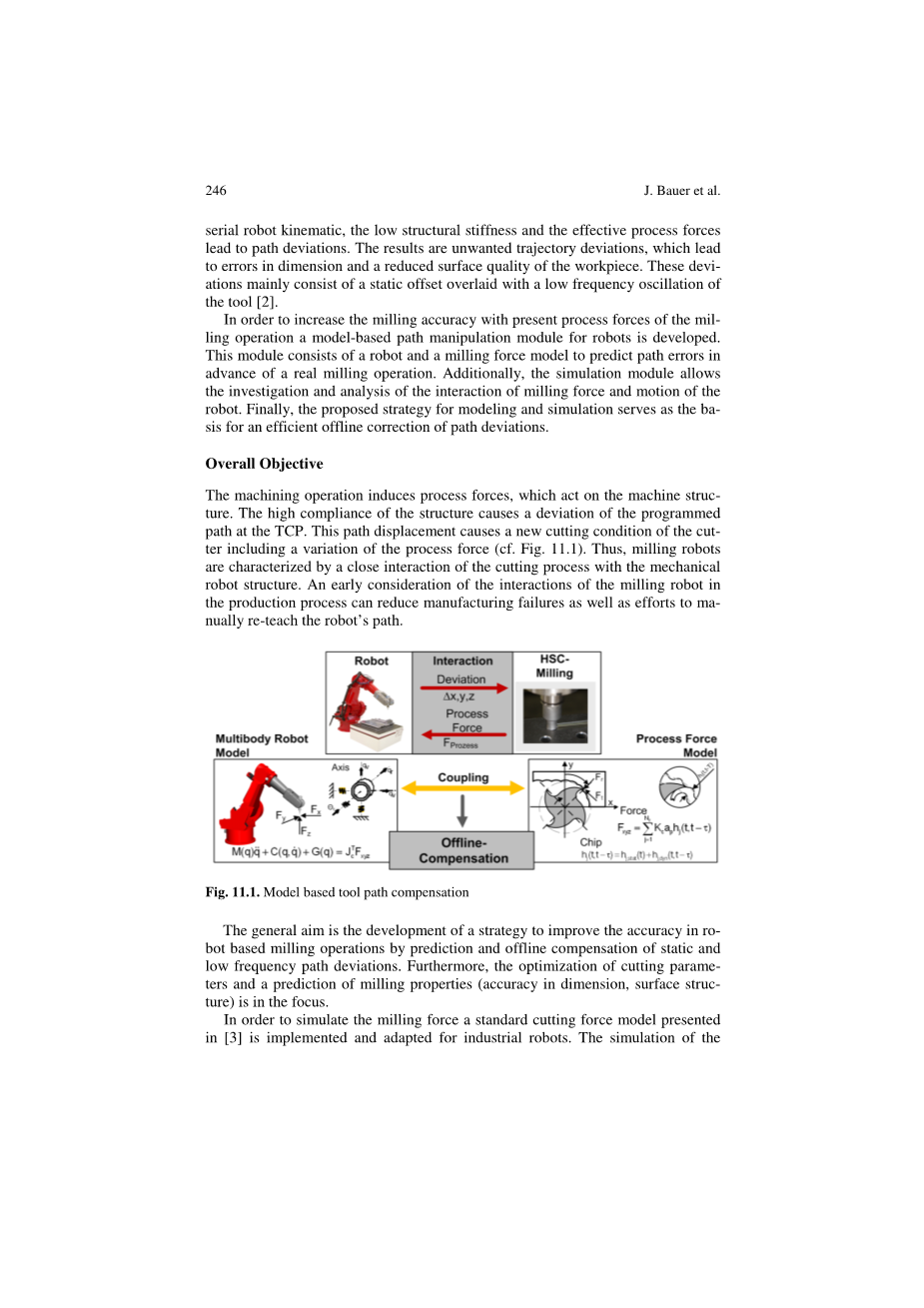

我们开发了基于模型的机器人路径操作模块用于提高铣削精度与铣削加工过程力。此由机器人及铣削力模型模块可预测实际铣削操作前的路径误差。此外,对仿真模块铣削力交互作用和机器人运动进行调查和分析。最后把为建模和仿真所提出的策略作为离线有效校正路径偏差的基础。

总体目标

加工操作能够诱导作用于机器结构的过程力。高合规性结构会导致TCP编程路径偏差。此路径位移致使刀具出现新切削状况,包括过程力的变化(参见图11.1)。因此,切割过程的紧密交互作用与机械机器人结构塑造铣削机器人。早期的考察表明,铣削机器人生产过程中的交互作用可以减少制造的故障以及手动重教机器人路径的尝试。

总体目标为建立通过静态和低频路径偏差预测和离线抵消来提高机器人铣削加工精度的策略。此外,焦点为优化切削参数及预测铣削性能(表面结构尺寸精度)。 [ 3 ]中所建立的标准切削力模型实施并适用于工业机器人以用于模拟铣削力。机器人运动动力学仿真基于牛顿-欧拉公式。该模型基于运动结构与动力学特征中细颗粒描述。将任意旋转轴引入到模型的弹性变形中。需考察轴倾斜及齿轮间隙额外属性。

对这两个子模型进行不同的实验探究以确定模型参数描述的机器人物理性状及处理过程。先对两种模式进行独立实验然后耦合模拟机器过程的交互作用。本章对基于模型离线路径偏差抵消--基于理想铣削力和偏差镜像提出了两种方法。最后进行机器人铣削实验来证明修正概念。

11.2机器人与铣削力建模

建立细粒度机器人模型和铣削力模型用以研究机器结构的交互作用,即工业机器人及除去过程。

11.2.1机器人运动学与动力学建模扩展

本节研讨了机器人运动的运动学和动力学建模仿真。若根据目前过程力下机器人操作,机器人弹性建模对机器人运动影响较大。所提出的方法基于模块化的建模法可使用任意运动轴积分而不需重新执行机器人动力学方程。

运动结构建模

由于机器人的弹性运动可能在机器人驱动器轴线及额外轴周围出现,我们推导了扩展运动学模型。本节对于在4X4的矩阵中使用齐次变换的运动学模型进行研讨。

使用缩写来表示平移和旋转便于可读。在标准德维纳哈登伯格标记法(例 [ 4 ])将旋转接头刚性链接描述为:

i是连结的当前位置,常数 di, ai and i是下一连结的相对位置。驱动机器人运动的连结被称为驱动关节.需要注意的是其并不包含关节精确放置信息.,如:

关节可以在前一连杆坐标系Z轴的任何位置上。模型由关节位移p扩展来确定关节精确位置,则有:

该模型由两个绕轴的可变量旋转正交关节轴延伸,导出最终扩展运动学模型:

x,i 和 y,i 是附轴弹性导致的旋转角度。这些额外转动轴被称为虚拟关节(参见图11.2)。应该注意,这些虚拟关节是可选的。如果需要额外弹性为链接建模,可以将一个或两个虚拟关节添加到每个链接。

附加动力学性质

为每个机器人链接模拟机器人运动动力学需要附加参数。即质量mi,惯性张量Ii及每个链接质量中心comi。在此研究工作的实施中,将质量中心相对于坐标系的描述定义为linkext,i,使用与链路定义帧相同方向定义在坐标系中质量中心的惯性张量。

驱动器和弹性建模

机器人运动模拟需要机器人关节中的扭矩信息(无论真实或虚拟关节)。由于机器人驱动器信息及电机控制策略位置,假定每个电机位置qi,运动动所需速度qi。通过弹簧阻尼系统与弹簧刚度Ki,,阻尼Di和齿轮齿隙si耦合到电机,推出方程:

驱动关节扭矩(参见图11.3)。注意传动齿轮使得驱动轴可能出现弹性和阻尼。除了在所需位置和速率总是为零而且没有间隙的情况下,作用在虚拟关节上的力矩以相同方式计算,

正向动力学仿真

机器人运动动力学方程为:

为所有关节位置 (驱动/虚拟),

为所有关节中的力矩,

S是铣削到各自的关节所产生的扭矩。计算质量矩阵M有不同的方法,本模型中科里奥利力矢量C、引力G。选择的描述机器人结构模块法适用于机器人动力学牛顿欧拉公式算法。两种常用算法为复合刚体算法(CRBA, 见 [5])和铰接体算法(ABA, [6])。这两种算法有相同结果但计算时间不同,CRBA较ABA更适用于具有较少关节的系统。

实施

本章建立了使用C 建立机器人动力学运动高效仿真的目标导向框架。将此框架内的机器人结构建模为由机器人基础和可变及固定旋转刚体(由本体质量、质量中心、惯性张量的固定平移组成)组成的建模实体链。额外建模实体并不不用于本研究包括变量转化(描述棱柱关节)和交叉(建立树形结构以外的运动链)。这些建模实体任意结构可以以任何顺序结合使得其任一实体不限于上述结构。类似的方法已成功用于工业机器人模拟[ 7 ],生物力学系统[ 8 ]和自动移动机器人[ 9 ]。

该框架为机器人的运动学和动力学方程,直接运动学、逆动力学和正向动力学的屈服解提供方法。目前,正向动力学基于CRBA和ABA选择更好的算法且其取决于机器人的复杂性。

由于机器人模块化的描述,可以容易地交换模拟机器人结构而不需要推导新运动方程。因此有可能选择(重新选择)所需特定铣削仿真虚拟关节且其取决于具体机器人。参数估计和轨迹优化的目的为对于任何建模参数,可以该框架模拟机器人运动进行衍生计算。

此特征基于ADOL-C的C 函数自动推导。根据现行所建立框架的使用,可以利用ADOL-C特殊型(若需要衍生工具)或标准浮点类机器(无衍生,但运行更快)。通过这个功能,无论是参数估计或铣削过程模拟以及数值最优控制法应用都可以对模型进行相同的措施而源代码无变化。

11.2.2过程力计算

计算铣削力及复杂刀具工件啮合条件以材料去除模拟为依据,因此芯片为几何形状。基于芯片的几何形状使用标准模型进行铣削力计算。而在[ 12,13,14,15 ]中介绍了刀具工件啮合模拟等方法,本研究中使用的DEXEL为啮合条件的高效计算。DEXEL法精度尤其适用于在工业机器人铣削加工中。为了提高计算精度,[ 16 ]推荐了多DEXEL模型工件应用(参见图11.4)。

Here, p是线上的点, d 是线方向, t是换算系数,s是空间起点。工件采用多DEXEL进行建模在x, y和z中表示妥协DEXEL方向。 DEXEL距离dx, dy和dz为工件离散化程度。为使力的计算具有足够的精度,则DEXEL离散和刀具半径R的关系kd:

模拟铣削操作中工具沿工件移动离散时间为ti。时间增量大小为dt。

每一步ti=1,..., nint ,都要进行材料去除计算,其中dttooth2tooth

为啮齿通过时间,计算为:

转数为n ,齿数为 N z .

11.2.2.1 切削几何计算

材料去除模拟计算用于表示外部体积单一芯片的点云数据,其从离散芯片几何形状中提取。该芯片的几何形状描述为角离散芯片厚度h(phi;,z)和进出口角度phi;in, phi;out。随着芯片厚度沿切削刃变化,芯片被细分为高度盘dz和dphi;角方向(参见图11.5)

芯片厚度计算具有三个步骤。第一步,将点集划分到高度dz磁盘中。第二步,将每盘最大角点定义为限制点phi;in 和 phi;out(参见图11.6A)。由于复杂的啮合条件及芯片几何形状,进出口角度随深度ap.变化。基于ti ti-1离散时间对每个磁盘横截面几何形状进行刀形计算。将入射角phi;in和出射角phi;out 之间的区域离散为角距离dphi;多子区域。最后一步对切削厚度h(phi;,z)值中phi;中两圆柱交点进行计算(参见图11.6)

添加所有磁盘水平提取芯片的厚度h(phi;,z)图,这也是计算力的基础。在去除模拟过程中这是最常见的算术运算。

11.2.2.2切削力模型

力标准切削力模型基于[ 3 ] 对切削进行预测,忽略其中颤振时间的延迟。根据芯片离散化程度将刀削氛围成高度dz盘(参见图11.7)。

每个盘c e, Frta,j 表每一个径向、切向和轴向齿 j。

取决于盘啮齿 j 的角位置, 相应嵌入芯片厚度hj(phi;,z.。切削力系数Kc=[Krc, Ktc, Kac] and Ke=[Kre, Kte, Kae]需要提前定义。

Frta,j,e 和 T(phi;)变换及随后所有啮齿 N和盘 Ne求和z 导出过程力Fxyz,tool, 非旋转工具坐标系中为:

力TCPFxyz,tool作用于机器人TCP从而表示机器人模型接口。

11.3机械式机器人结构分析

确定机器人机械模型参数,进行的几个实验包括:

- 模态分析,

- 机器人工作容积内的刚度测定,

- 结构机器人部件的刚度测定。以子部分进行调查并实施了相应模型适应情况分析。

11.3.1模态分析

模态分析用于确定特征频率、本征形式和机器人结构模态阻尼。机器人结构由锤在定义位置冲击激发。记录其与三轴加速度传感器的响应,其中传递函数来自所有109个测量点。图11.8显示了机器人结构及测定网格。

基于传递函数提取本征形式、本征频率和模态阻尼。机器人KUKA KR 210 [17]有六个低于100赫兹的主要特征频率。表11.1简要地总结和解释了这些频率。

11.3.2工作空间内静刚度

在机器人工作区域内的九个位置对工作空间中的静态刚度在x,y和z方向进行测定。静态力Fx, Fy和Fz用于测力杆。将激光距离传感器安装到外部测量框架用以捕捉机器人分布位置xy和z(参见图11.9)。

静刚度kxx, kyy, kzz计算为:

而使用F isin;[minus;1500 , 1500] N的3个周期拉伸压缩力在机器人姿势保持不变的情况 下来计算同一测量点的刚度。

图11.10说明了机器人的合规性,计算为 by hxx=(kxx)-1, hyy=(kyy)-1 and hzz=(kzz)-1 - 测量网格各点。在这些测量点观察到全方位整体趋势朝向更高的合规性观察,其与机器人基础距离更大。

以类似方式测定实验旋转和倾斜刚度。当在定义方向上施加力负载,距离传感器在每个轴顺序测量倾斜和旋转。表11.2中总结了测得的刚度。

11.3.3参数的辨识

完整参数化机器人模型需要确定质量、刚度和阻尼矩阵M, K 和 D。模型调整分为静态调整和动态适应。将被测构件刚度在静态模式调整内部署于机器人模型。虚拟机器人位于点P1至P9用于模拟对应实验和静态负载。因此便确定了偏差模拟以及完整机械结构的刚性。通过调整模型旋转和倾转刚度值来测量刚度使得该模型得到经验性的更新。图11.11对工作区域内模拟和测量刚度进行了对比。

模型动力学自适应必须确定质量和阻尼矩阵。从技术文档中提取每个链路的质量中心和质量位置。所有刚性链接惯性张量由CAD表示。通过计算虚拟机器人的频响函数,合规性Hxx, Hyy,和Hzz并与其对应机器人频响函数进行对比,对机器人模型动力学相关性进行评估(参见图11.12)。略微调整质量和刚性模型参数用以提高相关性。最后,所选特征频率峰的高度是通过改变阻尼参

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[136919],资料为PDF文档或Word文档,PDF文档可免费转换为Word