英语原文共 19 页,剩余内容已隐藏,支付完成后下载完整资料

8

断裂与断裂力学

8.1 介绍

典型的工程纤维增强塑料是由脆性纤维(如玻璃或碳)组成的弱脆性聚合物基体(如环氧树脂或聚酯树脂)。然而,这些复合材料的一个重要特征是它们相当坚韧,这主要是由于它们的非均质性、它们的构造方式和广泛的断裂模式。在变形过程中,复合材料的微观结构损伤是广泛的,但在破坏承载能力之前可以承受较大的损伤。在某些临界损伤程度之外,裂纹的扩展还可能导致失效,而裂纹的扩展通常比金属裂纹的扩展特性复杂得多。在多层复合材料中,纤维和基体之间以及单独的层间存在界面,抑制了裂纹的扩展。

与金属断裂相比,对复合材料断裂行为的研究十分有限。许多必要的理论框架还没有完全建立,也没有简单的方法来预测所有复合材料的韧性。我们还不能确定地设计任何复合材料的组成,以便产生强度和韧性的最佳组合。然而,从以下情况可以明显看出,复合材料的铺层几何形状对裂纹扩展有很强的影响,其结果是,一些层合板对缺口非常敏感,而另一些层合板对应力集中器的存在完全不敏感。如果要达到最佳韧性,必须仔细控制纤维和树脂的选择、它们在铺层中的组合方式以及所制造的复合材料的质量。此外,对层合板的最高拉伸和剪切强度的要求往往与对最高韧性的要求不相容。因此,为给定的应用程序最终选择组合可能是一个折衷的问题。1

139

脆性固体 金属 复合

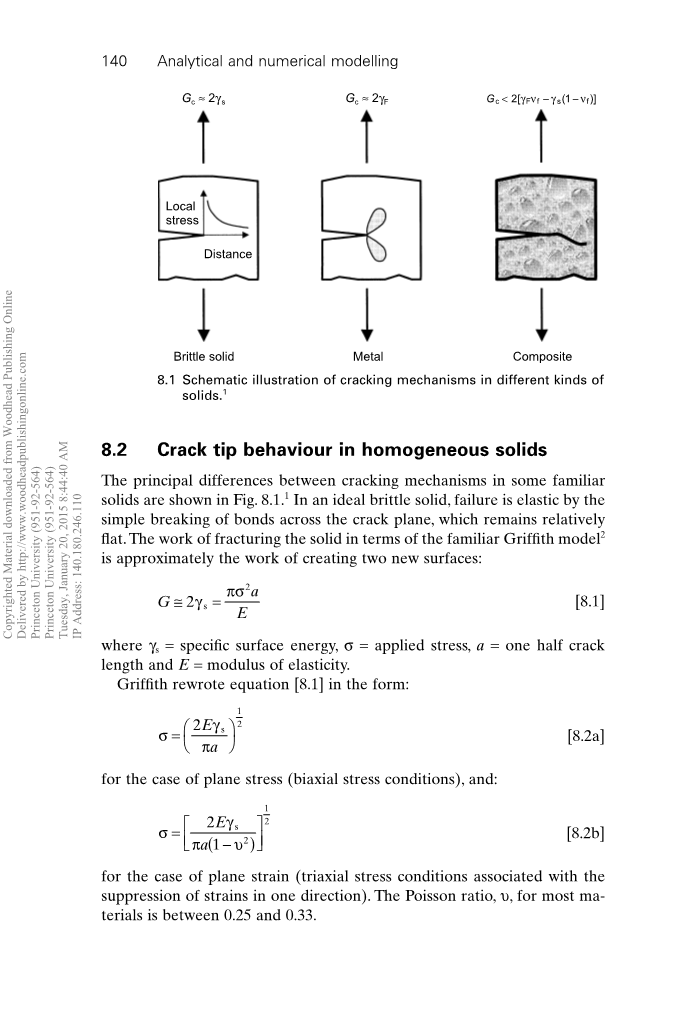

8.1不同固体中裂纹机理示意图。1

8.2 均质固体中的裂纹尖端行为

一些常见固体的开裂机理的主要区别如图8.1所示。1 在理想的脆性固体中,破坏是弹性的,破坏是通过简单的断裂键穿过裂纹面,而裂纹面相对平坦。用熟悉的格里菲斯模型打碎固体的工作2 大约是创建两个新表面的工作:

在gs =比表面能,s =施加应力,a =半裂纹长度,E =弹性模量。

Griffith将方程[8.1]改写为:

对于平面应力(双轴应力条件),且:

平面应变的情况下(三轴应力条件,与抑制应变在一个方向)。大多数材料的泊松比u在0.25到0.33之间。

重要的是要认识到,格里菲斯关系是一个理想的弹性材料含有一个非常尖锐的裂纹推导。虽然公式[8.2a]和[8.2b]没有明确涉及裂纹尖端半径r,但假定该半径非常尖锐。因此,格里菲斯关系,如所写,应该被认为是必要的,但不充分的失败。裂纹尖端半径也必须是原子锋利的,以提高局部应力高于粘聚强度。

在金属、塑料等材料中,即使是相对脆性的材料,也会在裂纹尖端区域的非弹性变形机制中耗散能量。这种能量在金属的移动位错和聚合物的粘弹性流动或开裂过程中丢失。这些变形过程发生在裂纹尖端附近的区域称为“过程区”。在这种实际情况下,断裂能G比材料表面能G大几个数量级s。奥罗万3 认识到这一事实,建议将公式[8.1]修改为包含塑性变形g的能量p 在断口处,使:

在gF 被称为“骨折的工作”。

欧文4 还考虑了格里菲斯关系式[8.2a]在可塑性变形材料中的应用。而不是发展一个显式的关系,以能源汇项,gs 或(gs gp), Irwin选择使用能量源项(即单位裂纹长度增量的弹性能量part;U/part;a)。将part;U/part;a表示为G, Irwin表明,在名义施加的破坏应力为:

在GIc 和KIc 分别为临界弹性能释放率和断裂韧性;KIc2 =如Ic 对于各向同性材料。KIc 参数是一种材料性质,可以在实验室用尖锐的缺口试样进行测量。方程[8.4]是线性弹性断裂力学(LEFM)文献中最重要的关系式之一。

断裂力学以两种互补的方式成功地应用于结构材料的开发:首先,通过KIc 其次,通过对裂纹成因的识别。然后,通过对制造条件的仔细控制,通过优化微观结构,以减小缺陷尺寸并增加K值,可以最大限度地提高组件的强度Ic。这需要理解K的依赖关系Ic (或GIc在微观结构)。

一般来说,显示出一定延性的材料可能会以两种相互竞争的方式之一失效,这取决于它们可能包含的任何裂缝或缺口的位置。含有短缺口的材料由于普遍损伤而失效,这种材料的韧性断裂发生在与缺口长度无关的净截面应力下。此外,长缺口或裂纹尖端的局部应力可能大到足以引起裂纹扩展,而材料的大部分变形仍然具有弹性。在这种情况下,断裂发生在与1//a成比例的应力处(公式[8.4])。我们称之为单裂纹扩展的状态。

在复合材料中,纤维会干扰裂纹的扩展,但其影响取决于它们与基体(树脂)的结合强度。例如,当纤维/基体结合强度较大时,裂纹可以同时穿过纤维和基体而不发生偏移,此时复合韧性较低,近似等于各组分韧性之和:

(g在哪里F)f 和(gF)m 分别为断裂的纤维功和基体功。纤维体积分数为vf。

另一方面,如果纤维/基体粘结较弱,则裂纹路径会变得非常复杂,许多单独的损伤机制可能会影响复合材料的整体断裂工作。这些断裂过程由复合材料的组成材料及其组合方式控制。例如,一种具有GIc @ 0.1 kj / m2 和脆性玻璃纤维与GIc @ 0.01 kj / m2 可以在复合材料中组合在一起,其中一些具有高达100kJ/m的能量2。要解释如此巨大的影响,我们必须超越简单的加法。

8.3 复合材料裂纹扩展

许多作者尝试将断裂力学应用于纤维蛋白复合材料,并取得了不同程度的成功。传统的断裂力学方法假设单一的主导裂纹以自相似的方式增长;裂纹的尺寸增加(通过稳定或不稳定的增长),但其形状和方向保持不变。然而,纤维复合材料的断裂通常是由分布在材料各处的许多微裂纹控制的,而不是单个宏观裂纹。在某些情况下,断裂力学适用于复合材料,例如分层,但重要的是要认识到适用于均质材料的理论的局限性。图8.25 说明了纤维增强材料的各种失效机理

(c)纤维微纤维 (d)分层屈曲

8.2纤维增强复合材料的损伤和断裂机理实例。5

复合材料。复合材料的一个优点是,断裂很少在没有警告的情况下发生灾难性的,但往往是渐进的,大量的损伤广泛分布在整个材料中。拉伸载荷(图8.2(a))可导致基体开裂、纤维桥接、纤维断裂、纤维拔出和纤维/基体脱粘。纤维复合材料的极限拉伸破坏通常涉及以下几种机制。在图8.2(b)中,面外应力会导致分层,因为纤维对这个方向的强度没有显著的贡献。压缩载荷可产生纤维微屈曲,图8.2(c);由于聚合物基体与纤维相比较软,纤维在压缩过程中不稳定。压缩载荷也会导致宏观分层屈曲,图8.2(d),特别是如果材料含有预先存在的分层区域。所有这些破坏机制都吸收能量,并有助于复合材料的断裂韧性。

8.3光纤裂纹扩展阶段的示意图综合。

为了区分由于真正的复合作用而产生的不同的增韧微观机理,考虑一个简单的模型是很方便的,在这个模型中,裂纹在树脂中移动,接近一个孤立的纤维;图8.3。1 纤维有效地阻止了基体相中的裂纹扩展;图8.3 (b)。随着复合材料载荷的增加,裂纹尖端基体和纤维发生不同程度的变形,纤维内部产生较大的局部应力。这种应力引起局部泊松收缩,而裂纹尖端前界面的拉应力加剧了局部泊松收缩,导致纤维/树脂脱粘(或脱粘);图8.3 (c)。由于纤维/基体模量失配而产生的界面剪应力将导致脱粘沿纤维向远离裂纹面的两个方向扩展。这允许基体裂纹在纤维之外进一步张开,并在下一纤维处重复这一过程。脱粘能量的上限由:2给出

对于N根直径为d的复合材料,破坏应力为sf 和模量Ef。键长的平均值是y。

脱粘后,随着裂纹的继续,纤维和基体相互移动,在此过程中必须对摩擦阻力做功。有一种估计,假设界面摩擦应力t作用的距离等于纤维破坏扩展的距离,表明这种贡献等于:

在ef,纤维的破坏应变对纤维/树脂复合材料的韧性有很大的影响。

连续纤维脱粘后,在与脱粘长度相等的距离内加载失效,并可能在该区域内的任何点发生断裂;图8.3 (d)。断端缩回并恢复原来的直径,然后被树脂重新撕裂。为了使裂纹进一步张开,并最终将试样的两部分分开,这些断头必须从基体中拔出;图8.3 (e)。这需要进一步的摩擦功。初步估计的撤出工作如下:

在哪里c 是临界长度,纤维端被拉出的距离约为lc/ 4。结果表明,在短纤维取向复合材料中,当增强纤维达到临界长度时,拉伸功达到最大值。

应注意的是,复合材料的韧性应通过提高纤维体积分数v来提高f,增加纤维直径,d,或使用更强的纤维。然而,与预期相反,改善纤维/基体键通常会降低韧性,因为它抑制脱粘,从而减少拉出。

许多类型的复合材料的行为已经合理地很好地解释了从这些机制的贡献的总和,但它还不可能设计一个复合材料具有给定的韧性。很明显,单向层合板的易裂性与纤维取向密切相关。例如,在GRP和CFRP中,平行于纤维的断裂能量比垂直于纤维的断裂能量低两个数量级。木材也是如此。

简单的裂纹相互作用很少发生在实际的复合材料,通过粘接几个层与不同的纤维方向。轴板的各向异性板的变化导致耦合剪切应力的平面板复合加载时,由于层间的飞机总是飞机的弱点,因此,层间剪切应力很容易变得如此之大,脱层复合纤维断裂可能发生之前。裂缝也会沿着这些薄弱面发生偏离。由于与这种形式的裂纹相关联的表面积的增加,复合材料的韧性大大增加。分层可以看作是一种特殊情况,下一章将单独讨论。

8.4 断裂力学在复合材料中的应用

8.4.1缺口强度和缺口灵敏度

通常,复合材料结构的设计包括有意引入的孔洞或作为开孔和紧固件孔,或由于损坏事件而无意引入的孔洞。几个研究者(如Waddoups等)。6 Soutis等人。7)对开槽复合材料层合板的性能进行了研究,发现开孔使层合板的抗拉或抗压强度降低了50%以上。然而,远端破坏应力远高于弹性应力集中因子的预测值,说明复合材料并非理想的脆性材料,孔周围存在一定的应力释放。7,8 图8.4远端压缩破坏应力sn,由未开槽的破坏强度正常化,sun,将层合板的厚度绘制为孔半径R随试样半宽度W归一化的函数。孔边界的高应力引起局部破坏,导致应力的重新分布。这种损伤将以分层、基体开裂、分裂、纤维断裂(压缩时纤维微屈曲)的形式出现。当分层尺寸、裂纹尖端分裂的长度或损伤区域的大小超过某一临界值时,可以合理地预期层合板将发生快速断裂。建立了多种理论模型来预测缺口拉伸断裂。6,9 其中一些模型已扩展到包括压缩加载层合板。10 最近,索蒂斯和他的同事成功地模拟了纤维微屈曲导致最终压缩破坏的渐进发展过程。7,8

8.4孔径对T800/924C层合板抗压强度的影响。8

8.4.2固有缺陷模型

Waddoups et al。6 假设在单轴拉伸载荷作用下,复合板中紧挨圆孔存在“高强度能区”;图8.5。高强度能区被假定为长度为a的裂纹0。层合板的断裂强度sn,是从韧性K中取的Ic 和一个0,给定几何形状和应力强度因子KIc。Waddoups使用了Bowie的解决方案11 为应力强度因子,为各向同性均匀无限大板圆孔裂纹问题。

结果表明,有缺陷的或缺口的强度(sn),以及没有瑕疵或缺口的力量(sun),与之相关的有:sun

sn = f a(0 r) [8.9]

修正因子f(a)在哪里0(r),由Bowie给出,见表8.1。Waddoups考虑a(0/plusmn;45°)2s 含碳纤维/环氧树脂层压板

表8.1修正因子f(ao/ r)11

a / r 0.1 0.2 0.3

全文共9442字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1402]