英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

便携式焊接机器人在大型结构的平台设计的研究

摘要:自动化焊接能够提高焊接工作的质量和数量,并且能保证工人的安全。然而,现有的焊接机器人大多体积庞大,无法移动。通常,工件会被放到机器人上进行焊接。这使得许多大型结构的焊接应用变得困难,如造船、建筑、现场维修等。在这种情况下,焊接机器人应该能够被运送到工件上。本文旨在探索和研究便携式焊接机器人设计的各种最新进展。在此基础上,对便携式焊接机器人的几种设计策略进行了分类和讨论。

关键词:机器人,便携式,焊接,自动化,设计

1.引言

工业机器人在制造业中执行复杂的焊接操作,有望成为一种高效、自动化的方法。它的优点在于提高焊接的质量,减少加工时间,提高生产率和让工人远离危险的焊接环境。然而,现有的大多数商用焊接机器人都是大型的、不能移动的。焊接机器人通常是固定在地面上的,使工件接近机器人而不是使机器人接近工件。但是在许多工业中,用于焊接的工件又大又笨重,不容易移动到焊接设备上。因此焊接机器人应该能够被运送到工件上。例如一些便携式焊接机器人可以应用于造船、建筑、现场维修和大型管道焊接中。

因此,本文的目的是探索移动机器人焊接领域的最新发展。主要研究在自动化焊接中实现机器人的移动,并对机器人系统的平台进行设计。

本文结构如下。第二部分介绍了基于移动方式分类的焊接机器人的现有技术和设计。第三部分讨论了便携式焊接机器人的设计策略、现状和未来的发展趋势。最后,第四部分是结束语。

文献的收集是通过在线搜索数据库,包括Google Scholar, IEEEXplore和ASME。关键词包括“可移动的”、“焊接”、“机器人”和“便携式的”,一共118篇文章;有些文献在不同的数据库中重复。我们通过筛选将其进一步细化为47篇论文。

2.现有技术

由于现有的移动机器人焊接技术是从各种文献中收集和汇编而来的,所以可以将它们根据其不同的移动方式分为不同的类别。焊接机器人移动到焊接位置的方式有:手动操作、龙门起重机/轨道系统、移动底座、墙体附件、攀爬式和管钳。其中一些技术已经发展成为切实可行的解决方案,而另一些仍处于概念阶段。本节将根据这个框架列出并讨论许多设计。

A.手动操作

最传统的实现移动的方法是通过人工手动将焊接机器人运送到位。为了让人类能够携带机器人,机器人需要很轻。比如,Lee开发了一个简单的1轴或2轴平面运动便携式焊接机器人(图1),能够焊接水平或垂直轨迹。但要实验更复杂的轨迹,如u形或圆形,将要在机器手中要求更高的自由度。

图1:简单的1轴或2轴平面运动便携式焊接机器人

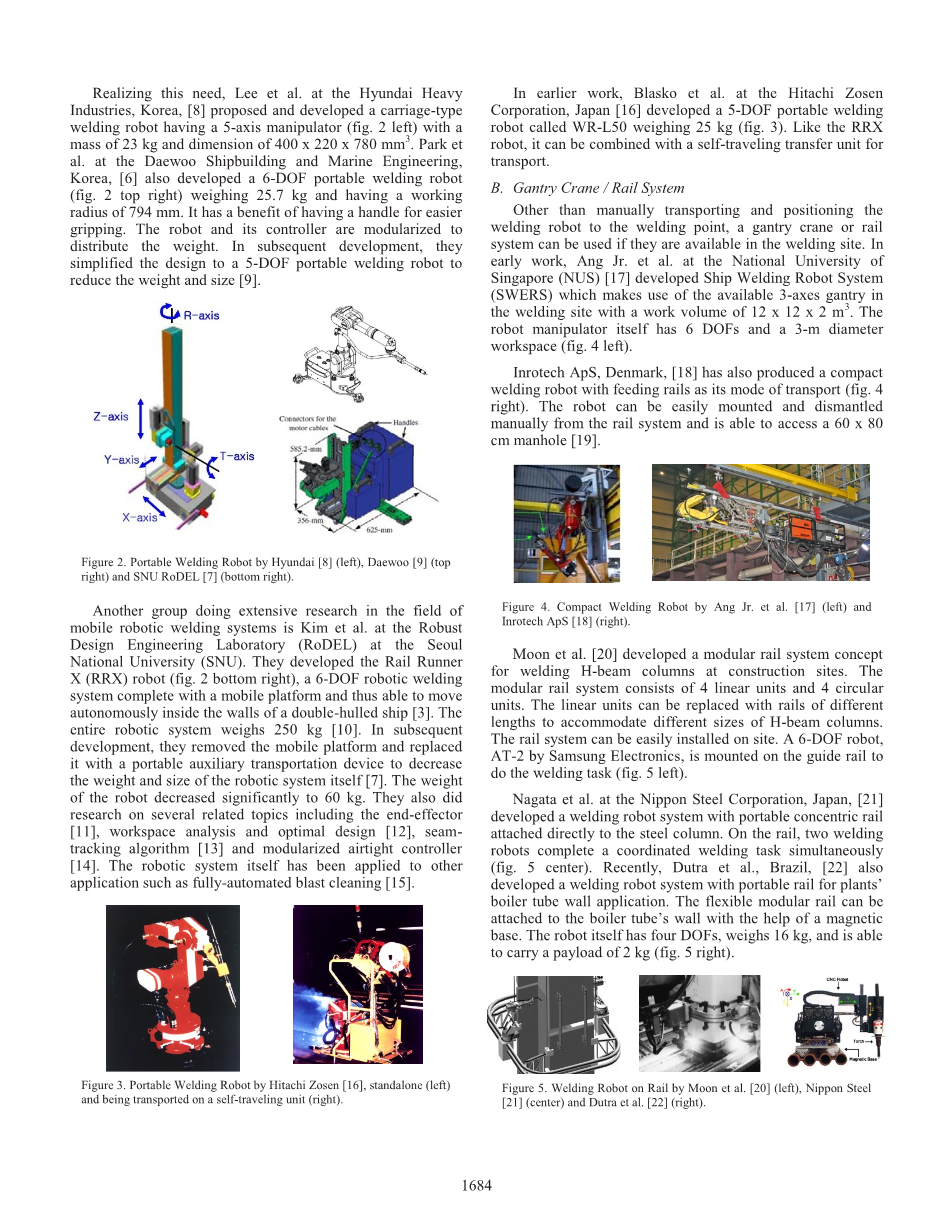

Lee等人了解到这一需求,在韩国重工业界,提出并开发了一种载货型焊接机器人,其5轴机械手(图2左)的质量为23公斤,尺寸为400 x 220 x 780 mm。来自韩国海洋工程学院的Park等人在大宇造船公司也开发了一款6自由度便携式焊接机器人(图2右上)重25.7 kg,工作半径794 mm。它的优点是有一个更容易抓住的把手。对机器人及其控制器进行了模块化设计,实现了重量的分配。在随后的设计中,他们将其设计简化为5自由度便携式焊接机器人,以减轻重量和尺寸。

图2:Lee和Park开发的便携式焊接机器人

在移动机器人焊接系统领域另一个进行广泛研究的团队是首尔国立大学设计工程实验室是的Kim等人。他们研制出了钢轨导轨X机器人(图2右下角),一个6自由度的机器人焊接系统,配有一个移动平台,因此能够在双壳体船的墙壁内自主移动。整个机器人系统重250公斤。在随后的开发中,他们移除了移动平台,代之以便携式辅助运输设备,以减轻机器人系统本身的重量和减小尺寸。机器人的重量明显下降到60公斤。他们还对末端执行器,工作空间分析与优化设计,焊缝跟踪算法,模块化密闭控制器等几个相关课题进行了研究。该机器人系统本身已应用于全自动喷砂清理中。

在更早期的工作中,Blasko等人在日本日立Zosen公司工作,研发了一款5自由度的便携式焊接机器人,名为WR-L50,重25公斤(图3)。

图3:Hitachi Zosen生产的便携式焊接机器人和运输单元

B.龙门起重机/轨道系统

焊接机器人不再需要人工搬运和定位到焊接点,在焊接现场可以直接使用龙门起重机或轨道系统。在早期的工作中,Ang Jr.等人在国立台湾大学开发了可以现场使用3轴龙门的船舶焊接机器人系统,其工作体积为12 x 12 x 2立方米。机械手本身有6个自由度和3米直径的工作空间(图4左)。

丹麦的Inrotech ApS公司也生产了一种简洁的焊接机器人,它的运输方式是进给导轨(图4右)。该机器人可以从铁路系统很容易地手动安装和拆卸,并且能够进入一个60 x 80厘米的检修孔。

图4:Ang Jr.和Inrotech ApS公司开发的焊接机器人

Moon等人提出了一种用于建筑工地焊接工字梁的模块化轨道系统概念。模块化轨道系统由4个线性单元和4个圆形单元组成。线性单元可以用不同长度的钢轨代替,以适应不同尺寸的工字梁。他可以很容易地在铁路现场安装。他是由三星电子公司制造6自由度机器人AT-2,被安装在导轨上完成焊接任务(图5左)。

Nagata等人在日本新日铁公司开发了一种焊接机器人系统,该系统具有便携式同心钢轨,可直接连接到钢柱上。在钢轨上,两个焊接机器人同时完成一个协调的焊接任务(图5中)。最近,Dutra等人,在巴西也开发了一个应用于工厂锅炉管壁的焊接机器人系统。它的柔性组合导轨能够在磁力的帮助下,连接到锅炉管的壁上。机器人本身有四个自由度,重16公斤,能够携带2公斤的有效载荷(图5右)。

图5:Moon,Nagata,Dutra等人开发的导轨焊接机器人

C.移动底座

另一种使机器人更加自主和移动的方法是将其安装在移动底座上。几位研究人员已经开发出一种机器人焊接系统,该系统安装在一辆移动无人驾驶汽车上。例如,在韩国釜庆国立大学的Ngo等人,在台湾国立中央大学的Tung等人,在日本庆应义塾大学的Kim等人,在中国的南昌大学和清华大学的Mao等人(图6)。移动基座焊接机器人的研究大多集中在用来完成焊接任务的移动机械手的控制上。

图6:基于移动底座的焊接机器人系统

Mulligan等人开发了一种非常大的移动焊接机器人NOMAD,能够自主焊接大型定制结构(图7左)。尽管如此,工件仍然需要被运送到一个工作单元,由视觉系统扫描进行自动焊接。

图7:移动焊接机器人

西班牙工业自动化研究所的Gonzalez-De-Santos等人开发了一种名为Rower的腿式移动平台,可以在船舶结构内部移动(图7右)。移动平台有四条腿,每条腿有3个自由度。虽然六足机器人提供了更多的稳定性,但选择四足结构是为了减轻机器人的重量。移动平台的总重量为310公斤,它能够携带130公斤的有效载荷。

D. 墙体附件

焊接机器人除了能够在地面上移动外,对于某些结构来说能够达到较高的高度也是非常重要的。除了能够手动搬运到高处之外,能够附着在结构的表面更容易接近焊接路径也会给机器人带来优势。韩国三星重工业的Ryu等人在他们标志性的产品中采用了壁挂式的概念。这种机器人就像“水尺”一样附着与船体表面。这个机器人,他们称之为SR-MARK-II(图8左),由1个1米长、20公斤重的直角坐标机器人组成。它利用位于机器人下部的吸盘将自己垂直地附着在船体表面。因为它很轻,所以我们的想法是用起重机把它运到高处,然后把它连接到船舷上进行焊接。

韩国现代重工的研究人员也宣布,他们已经开发了一种用于建造船舶的微型焊接机器人(图8右)。这个6自由度的机器人只有50 x 50 x 15立方厘米,重量只有15公斤。由于机器人体积小,其主要应用是到达人类无法到达的焊接路径。机器人身上的磁铁可以附着在钢墙上,甚至天花板上,从而增强了机器人的功能。

图8:墙体附着式焊接机器人

E. 攀爬式

焊接机器人除了可以手动搬运到较高的高度外,还可以自动爬上结构表面从而达到所需的高度。大多数已开发的攀爬式焊接机器人在垂直移动时使用磁铁使其附着在金属表面。中国清华大学的Chen等人开发了一种用于涡轮叶片现场焊接修复的爬壁机器人(图9左上)。这个机器人有600 x 400 x 100 立方毫米,重50公斤。所研制的机械手有7个自由度,高度为240毫米,长度为560-660毫米。它利用非接触式永磁体把身体贴在墙上。

中国上海交通大学的Wu等人也为他们的攀登机器人采用了非接触式磁力附着机构。该机器人的附加能力是通过障碍物的能力和可调节的磁力(图9右上角)。整个系统重量约50公斤,有着5自由度机械手,尺寸为680times;440times;280 立方毫米。

中国清华大学的Wang等人研制了一种利用永磁材料制成的四个轮子在球罐表面爬行的移动机器人(图9右下)。轮式机器人的本体有2个自由度。

来自田纳西理工大学机器人技术的研究人员还研制了一种具有两个连续永磁机构的攀缘焊接机器人(图9左下)。这个攀爬平台有两种尺寸:大的重量为30公斤,尺寸为464 x 464 x 254立方毫米;小的重量为18公斤,尺寸为363 x 363 x 170立方毫米。他们展示了焊接船体板的焊缝。

图9:攀爬式焊接机器人

在西班牙自动化工业学院的Armada等人开发了一种腿部攀爬焊接机器人REST(图10)。第一代的机器人有6条腿,每条腿有3个自由度,车身框架尺寸为1100 x 600平方毫米。它利用电磁铁把腿固定在墙上。该机器人的重量为220公斤,它的有效载荷可达100公斤。在随后的开发中,第二代有4条腿,每条腿有3个自由度。新的配置的目的在于实现更好的负重比。

图10:关节式爬行焊接机器人

F.管道焊接

针对管道焊接,另一种方法是使用夹具将焊接机器人固定在结构上。英国的Greig等人开发了一种自动焊接系统,具有5自由度机械手,用于焊接桥梁施工中的管状构件。该系统由一个可安装在管上的圆形托架组成(图11左)。

在巴西的米纳斯吉拉斯州联邦大学Lima II等人开发了一种轨道焊接机器人,该机器人能够通过一对紧紧围绕管道的链条绕着管道移动(图11右)。焊枪本身能够横向移动,伸出来并形成一个角度。随后,他们开发了一种用于焊接系统的并联机械手。

图11:管道系统焊接机器人

当人们意识到管道的尺寸的多样性,伊朗的德黑兰K.N.Toosi工业大学的ARAS中的Bahrami-Samani等人,中国的哈尔滨工业大学的Yao等人(图12上),中国的北京工业大学的Du等人(图12左下)都分别开发了具有可变管径的夹紧机构的焊接机器人。他们可以被安装在管道的顶部。后来,日本的Ogawa和Suga开发了一种移动管钳。整个阀体能够沿着管道移动,焊枪所在的阀体一端能够以管道为中心旋转运动,从而提供2个自由度(图12右下)。

图12:管钳类焊接机器人

3.分析与讨论

A.综合分析

研究发现,提高焊接机器人的便携性的最重要因素是机器人的重量和尺寸。如果机器人不能移动,它必须足够轻,便于人类携带,而且尺寸不能太大,便于搬运和运输。然而,有争议的是,由于重量更轻,尺寸更小,机器人的自由度和工作环境可能得到限制。

图13绘制了机器人的质量与各自机械手的自由度之间的关系。不幸的是,并不是所有的机器人都具有完整的质量和自由度信息。在图中,机器人被分为三组:

(1)便携式机器人,由手动操作的机器人组成;

(2)附着机器人,由爪器和固定壁挂式机器人组成;

(3)移动机器人,由移动底座和攀登者组成。

从图中可以看出,每个类别中都有一个趋势,随着机器人自由度的增加,机器人的重量也会增加。

图13:机器人自由度与重量的关系图

从大宇公司和CSIC自动化工业学院的经验中总结出一个学习点就是要尽量减少机器人的自由度,简化机器人结构,来减轻机器人的重量。到目前为止的发展表明,至少需要3自由度的手臂进行焊接,加上额外的自由度进行移动。将基础运动和手臂运动结合起来,5个自由度是迄今为止使用的最低水平。

还可以看到,在人工搬运的情况下,为了减轻机器人的重量,对机器人的各个部件进行模块化的工作做了很多,例如单独的机器人控制器或单独的运输单元。机械手、控制器和运输装置之间的模块化有助于将机器人的重量分配到不同的部件中。

从各种支持焊接机器人的移动平台设计中,确定了两个重要特征:

(1)定位,即机器人的搬运方式;

(2)附着,即机器人是否直接附着在工件上。

在此基础上,可以构造出机器人可能设计的3times;2矩阵,如表1所示

<p

全文共5674字,剩余内容已隐藏,支付完成后下载完整资料</p

资料编号:[1296]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。