英语原文共 4 页,剩余内容已隐藏,支付完成后下载完整资料

高轧制压电辊缝控制提高冷轧窄带厚度精度

斯文斯托克特a,*, Matthias Wehr b, 约翰内斯·洛赫马尔a, 格哈德·赫尔特 (1)a, Dirk Abel b

a亚琛工业大学金属成型研究所(IBF),德国亚琛工业大学52056 b亚琛工业大学自动控制研究所(IRT),德国亚琛工业大学52074

摘要:特别是在快速轧机中,传统的执行器达到其动态极限,当进入带的纵向厚度变化应通过模型预测辊缝控制高精度地减小。因此,研究了高动态压电致动器与机电主轴的组合的适用性以及对辊缝前面的厚度的高频精确测量。在冷轧机中对窄缝带进行的轧制试验表明,这种新颖的概念适合于提供所需的动态致动,特别是在高轧制速度下。

- 介绍

对于轧制材料的增强的厚度公差存在高经济需求。在轧制过程中,控制器设置用于辊缝调整的致动器,以最小化条带厚度公差。由于轧制速度上升,对这种致动器施加的动态要求增加。对致动器特性进行的研究表明,从一定的滚动速度,可以利用传统执行器的动态潜力[1].因此,进一步的速度增加是以更差的公差为代价的。与传统的致动器相比,压电致动器的加速度可达到重力加速度的10,000倍[2].因此,这项工作涉及高动态压电致动器在工业规模轧机中的辊缝调整的适用性。由于轧机机架的所有部件的弹性行为,轧制力变化导致轧辊间隙的变化。由于大多数波动(例如进入的厚度,强度,温度,摩擦等)影响辊力,因此是不希望的可能发生轧制材料厚度的波动。根据应达到的精度和应补偿的波动,在工业中使用不同类型的带材厚度控制器。这些包括传统控制器,如反馈控制,质量流量控制,前馈控制和仪表控制[3] 或先进的控制系统,如模型预测辊缝控制[4].此外,还可以在一定程度上控制其他产品质量测量,例如平整度或甚至材料特性[5].如今,大多数液压或机电致动器用于在轧制过程中控制轧辊间隙。在与电动执行器相比,液压执行器的速度提高了三倍[6].然而,特别是在用于窄缝带的冷轧机中,经常安装机电致动器。基于欧洲标准EN 10140[7] 宽度小于125毫米,厚度为1毫米的冷轧带材的最窄厚度公差为1.5%。随着条带变薄,对于厚度小于0.1mm的条带,厚度公差增加至4.0%plusmn;。到目前为止,在轧机中使用压电致动器的关注度相对较低。Ng等人。[8] 描述了用于小型实验室研磨机的压电辊隙调整,以便在电辅助微轧制过程中对表面进行纹理化。周等人。[9] 在微轧制过程中使用压电辊缝调整,用于15mm深的微通道阵列的表面纹理化。然而,在其他机床中,压电致动器的高动态潜力被广泛使用。例如,关于在磨削领域中使用高动态压电致动器的评论[10],钻井[11] 和珩磨[12] 已经出版。因此,本研究的目的是研究压电辊缝调整的应用潜力,通过基于模型的进入带厚度变化补偿来提高厚度精度。通过高精度厚度测量和压电辊隙致动器,增强了用于窄缝带的工业规模冷轧机。基于参考文献中给出的理论评估。[1],现在实现了定制的基于模型的控制,并进行了高达测试滚动速度。

- 压电辊缝调整的适用性

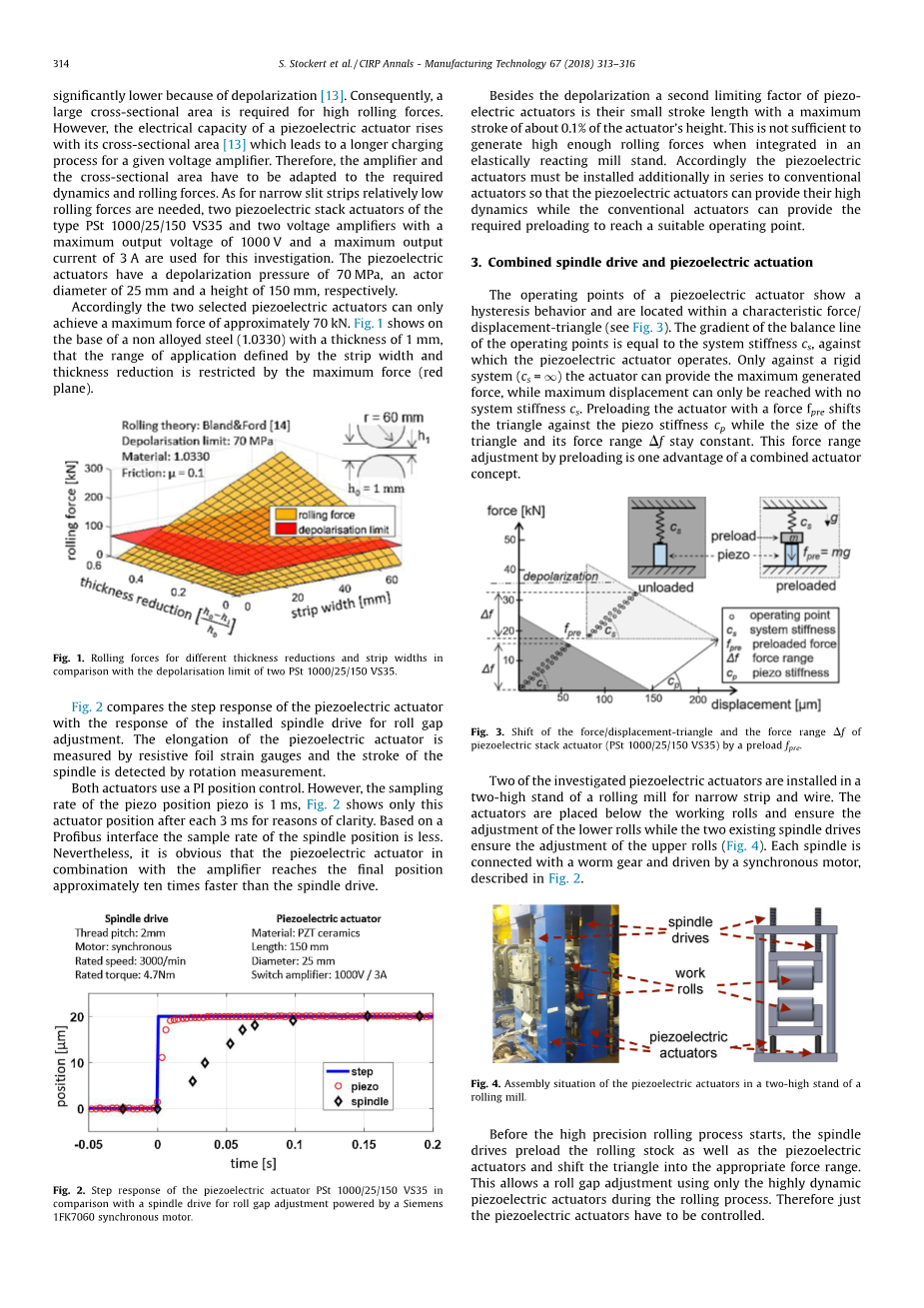

压电材料的伸长率取决于施加的电压。即使物理破坏压力可能高达250MPa,允许的操作压力也是如此因去极化而显着降低[13].因此,高轧制力需要大的横截面积。然而,压电致动器的电容量随其横截面积而增加[13] 这导致给定电压放大器的更长充电过程。因此,放大器和横截面积必须适应所需的动态和轧制力。对于窄缝带,需要相对较低的轧制力, PSt1000/25/150 VS35型的两个压电堆叠执行器和两个最大输出电压为1000 V,最大输出电流为3A的电压放大器用于此调查。压电致动器的去极化压力分别为70MPa,演员直径为25mm,高度为150mm。因此,两个选定的压电致动器仅能实现大约70kN的最大力。图1在厚度为1mm的非合金钢(1.0330)的基础上显示,由带宽和厚度减小限定的应用范围受最大力(红色平面)的限制。

图1.与两个PSt 1000/25/150 VS35的去极化极限相比,不同厚度减少和带宽的轧制力。

图2将压电执行器的阶跃响应与安装的主轴驱动器的响应进行比较,以进行辊缝调整。通过电阻箔应变仪测量压电致动器的伸长,并通过旋转测量来检测主轴的行程。两个执行器都使用PI位置控制。但是,压电位置压电的采样率为1 ms,图2 为清楚起见,仅在每3ms后显示该致动器位置。基于Profibus接口,主轴位置的采样率较低。然而,很明显,与放大器组合的压电致动器到达最终位置的速度比主轴驱动器快大约十倍。

图2.与西门子1FK7060 同步电机驱动的辊缝调整主轴驱动相比,压电执行器 PSt1000/25/150 VS35的阶跃响应。

除了去极化之外,压电致动器的第二个限制因素是它们的行程长度小,最大行程约为致动器高度的0.1%。当集成在弹性反应轧机机架中时,这不足以产生足够高的轧制力。因此,压电致动器必须另外与传统致动器串联安装,使得压电致动器可以提供其高动态性,而传统致动器可以提供所需的预加载以达到合适的操作点。

- 组合主轴驱动和压电驱动

压电致动器的工作点显示出滞后行为,并且位于特征力/位移三角形内(见图3).操作点的平衡线的梯度等于压电致动器操作的系统刚度cs。仅针对刚性系统(cs =),执行器可以提供最大的生成力,而最大位移只能在没有系统刚度cs的情况下达到。用力f预预加载执行器压电刚度cp 的三角形,而三角形的大小及其力范围Df保持不变。通过预加载进行的力范围调整是组合致动器概念的一个优点。

图3.压力堆叠致动器(PSt 1000/25/150 VS35)的力/位移三角形和力范围Df偏移预载荷f

两个研究的压电致动器安装在轧机的两辊机架中,用于窄带和线材。执行器放置在工作辊下方,确保下辊的调整,而现有的两个主轴驱动器确保上辊的调整(图4).每个主轴与蜗轮连接并由同步电动机驱动,如下所述图2.

图4.轧机的两辊机架中压电致动器的装配情况。

在高精度轧制过程开始之前,主轴驱动预加载轧件以及压电执行器,并将三角形移动到适当的力范围内。这允许在轧制过程中仅使用高动态压电致动器进行辊缝调整。因此,只需要控制压电致动器。

- 压电辊缝控制

辊缝控制器基于模型预测控制器(MPC)和内部比例积分(PI)位置控制环的组合,如图所示图5.两个 控制器都运行一个时间步长为1 ms,受到计算时间的限制辊缝模型(参见章节5).在该电流控制设计中,仅考虑进入的条带的厚度波动。因此,旋转增量编码器测量辊缝前面的带速v在 和自行开发的激光三角测量仪[15] 确定带材厚度变化h,精度小于0.5 mm。

图5.压电致动器的控制方案。

缓冲器每毫秒保存输入信号,并发送一个矢量h在 ,其带有输入条带的十个离散条带厚度,接下来每10毫秒一次进入辊缝。基于预设的主轴行程hs,期望的输出厚度h出的,期望 和矢量h在,辊缝模型计算压电致动器的期望行程hP,期望 。MPC采用一阶动力学

0:022-h_p 二 hp -h磷;设置

在考虑内部位置控制环的情况下,考虑矢量h的每个元素在,优化致动器的期望轨迹并将致动器h的行程P,设置 发送到行程控制的下一时间步。MPC通过使用成本函数求解二次优化问题来确定执行器位置的最佳设定点应变计测量压电致动器的行程hp 。内部PI位置控制环保持压电致动器的位置hP,设置 并处理由滞后压电特性引起的非线性。

- 辊缝模型

辊缝模型通常基于轧制力 - 带材厚度图(参见图6).借助于期望的轧制带材厚度h出的,期望,轧辊间隙模型计算矢量h的每个元素i的所需轧制力f在。对于这个计算,该模型使用Bland和Ford的滚动理论[14].该理论基于塑性的基本理论,并考虑加工硬化,Huber von Mises屈服准则,轧辊压扁以及轧辊间隙的弹性区域。

图6.轧制力 - 带材厚度图。

在作者的早期工作中[16] 已经表明,其他滚动模型要么不能提供足够的精度,要么需要太长的计算时间。轧机机架的特性曲线考虑了机架的非线性刚度。对于每个新的轧制力f(i 1) ,轧辊间隙模型水平移动轧机的特性曲线,以将工作点调整到所需的轧制带材厚度h出的,期望。轧机的特性曲线与横坐标轴的交点描述了预设的轧辊间隙hg。以下等式根据预设的主轴行程hs确定矢量hP,期望 的每个元素:

- 实验结果和讨论

该控制方案在实验案例研究中进行了测试。对于实验,选择非合金钢(1.0330),厚度为1毫米,宽度为18.9毫米。在两个高的支架中,使用直径为120mm的工作辊。期望的输出厚度h出的,期望 设定为0.95mm,并且在轧制过程开始之前,主轴驱动器施加15kN的预载荷。为了验证不同轧制速度的控制方案,在实验中速度连续变化。电机将轧辊加速至300 m / min的最大轧制速度,然后再将其减速。

图7 图中显示了轧制速度的变化以及入口侧测量的带材厚度h在和轧辊间隙出口侧的带材厚度h出 。在实验后用相同的激光三角测量仪测量条带厚度h出 。

图7.辊缝的入口侧h在 和出口侧h出 处的轧制速度和测量的带材厚度。

对于低轧制速度,可以非常好地获得0.95mm的期望输出厚度h出的,期望 。在较高的轧制速度下,可以注意到输出厚度h出 的小幅增加。其原因可能是辊缝中的液体摩擦,其随着相对速度的增加而增大。因此,承受恒定摩擦的辊缝模型低估了所需的力,并且轧制带材厚度h,出 增加。显然,基于压电致动器的控制方案可以减小厚度公差。具体地,可以观察到厚度轮廓h在 的明显峰被平坦化。为了对容差改善进行定性评估,每个连续信号h在 和h,出 是分为等距部分。根据每个峰值可以完全映射来选择截面限制。之后,可以计算每个部分的条带厚度变化。中的红线图8显示每个信号h在 和h,出 总条带长度的百分之几不超过一定限度。红色虚线表示整个滚动测试的信号h出 ,其给出了所有速度的平均值。这证实了不仅平坦的峰被平坦化,而且整个条带的条带厚度公差也可以得到改善。虽然在进入的条带中98%的条带没有超过10.8mm的变化,但压电控制器可以将变化减小到7.7mm。因此,对于98%的条带,最大偏plusmn;差从1.1%降低至0.8%。此外,在单独的测试中plusmn;测量的红线表明,没有辊隙控制,厚度变化没有改善,但是由于工艺的波动可能甚至plusmn;略微降低plusmn;。另 外 , 图 8 对 于 轧 制 厚 度 h 出 仅 显 示 高 速 300m / min (reddottedline)的相同分析。可以注意到,随着轧制速度的提高,公差的改善会略微降低,这可能是由于位置控制器造成的。

图8. MPC对总带材长度比例的最大带材厚度变化分布的影响。

图9 图中显示了轧制速度的变化以及目标压电行程hP,设置 与实际行程hp,meas (粉红线)的偏差,由应变仪测量。

图9.具有轧制速度的压电致动器的目标位置hP,设置 和测量位置hp,meas 。

即使使用高动态压电致动器,当前内部PI位置控制回路也不能保持高滚动速度的精确目标位置。特别是在具有陡峭侧面的峰值处,可以注意到测量的致动器位置hp,meas 与目标位置hP,设置 的偏差。随着轧制速度的增加,偏差增大,这可能解释了控制器在高轧速下的减小效果。

- 结论和展望

本文展示了即使在轧机中也可以使用高动态压电执行器进行辊缝调整工业规模。当两个主轴驱动器设定上工作辊的位置时,两个压电致动器调节下工作辊。在主轴驱动器的帮助下预加载压电致动器将小的力范围转移到适合于轧制过程的区域。在轧制过程中,只有高动态执行器才能调节轧辊间隙。

此外,这项工作表明,压电致动器的高动态性可用于将厚度公差从10.8 mm改善到7.7 mm,条带长度的98%。然而,即使使用压电致动器,在高轧plusmn;制速度(给plusmn;定公差)下厚度公差也会变差使用较慢的传统执行器无法实现改进。

进一步改进必须考虑到剩余波动的原因。只要考虑进入的厚度波动,就应该增加压电致动器的动态响应,以避免出现偏差图9.这可以通过用更快的滑动模式控制代替内部PI位置控制以及通过提供更强的放大器来实现。但是,已经确定,必须考虑导致厚度变化的其他波动。例如,轧制带材的频率分析显示在轧辊旋转频率处的显着高的厚度变化,这是由于轧辊偏心。

参考文献

[1] Wehr M, Stockert S, Abel D,Hirt G(2016) Cold Control Prototyping in Cold 使用压电致动器进行滚动。IFAC-PapersOnLine 49(31):55-60。

[2] Sui L,Xiong X,Shi G(2012)压电驱动器的设计与应用 主动振动控制。物理程序25:1388-1396。

[3] Pittner J,Simaan MA(2011)Tandem Cold Metal Rolling Mill Control - Using 实用先进方法,Springer:46-51。

[4] Ogasahara T,Hovd M,Asano K(2016)显式模型预测控制器 冷轧机厚度和张力控制设计。Ifac-纸- 第49(20)行:126-131。

[5] Allwood JM, Duncan SR, Cao J, Groche P, Hirt G, Kinsey B, Kuboki T, Liewald M,

Sterzing A,Te

全文共6556字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[347],资料为PDF文档或Word文档,PDF文档可免费转换为Word