英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

分析与实验研究钢的疲劳寿命预测并用于轻型客车的复合多叶弹簧寿命数据分析

Mouleeswaran SENTHIL KUMAR1lowast; , Sabapathy VIJAYARANGAN2

1.机械工程系,技术PSG学院,哥印拜陀-641004,印度

2机械工程系,马哈林林工程技术学院,Pollachi-642103,印度

该论文于2007年1月13日收到; 并于2007年5月6日被发表。

本文介绍了钢板弹簧和玻璃纤维增强聚合物复合材料多片弹簧的静态和疲劳分析,并用寿命数据分析。我们对一个轻型商用车辆的现有传统的钢板簧尺寸采样并设计计算验证。同时使用ANSYS 7.1系统对其2-d模型静态分析,并与实验结果进行比较。 该常规板簧的相同尺寸可用于制造使用E-玻璃/环氧单向层压板的复合多板簧。通过解析和实验比较了钢板弹簧的承载能力,刚度和重量。主要的设计约束是应力变形及偏转。 采用ANSYS7.1系统对复合材料多片弹簧三维模型进行有限元分析,并与实验结果进行了对比分析。 从而预测钢板弹簧和复合叶片的疲劳寿命。与钢材料弹簧相比,复合板簧比现有钢材料弹簧的应力小67.35%,刚度高64.95%,自振频率高126.98%。 使用复合板簧也可以减轻68.15%的自身重量。我们从而得出结论:复合材料的疲劳寿命比常规钢材料弹簧的寿命长。

关键词:复合材料多片弹簧,无碱玻璃 / 环氧基树脂,静态分析和疲劳寿命,乘坐舒适性。

1.引言

在目前情况下,汽车减重一直是汽车制造商关注的主要焦点。 悬架簧片是汽车减重的潜在项目之一,因为它占簧下重量的10%至20%,这些是被认为不受簧片支撑的质量。 复合材料的引入使得可以在不降低承载能力和刚度的情况下减小板簧的重量。 我们对复合结构在汽车悬架系统中的应用进行了研究[1,2]。并设计和优化了用于汽车悬架钢板弹簧的双锥形梁[3]。 复合单叶弹簧也进行了分析和优化[4]。

通过弹簧变形的作用,板簧吸收了由于道路不规则造成的垂直振动和冲击力,使得势能作为应变能量储存在弹簧中,进而缓慢释放。 因此,提高片簧的储能能力确保得到更符合要求的悬架系统。 根据[3,4]进行的研究中,具有最大强度并在纵向方向上具有弹性的最低模量的材料为板簧的最合适的材料。 幸运的是,复合材料具有这些特点[5]。

疲劳失效是许多汽车部件在使用中失效的主要模式。 这是由于汽车部件承受各种疲劳载荷,例如由于车轮追踪的道路不平整引起的冲击,由于车轮在颠簸上行驶而引起的突然载荷等等。对于疲劳载荷, 由于板簧是汽车簧下质量的一部分,它受到更大的影响。

过去我们对玻璃纤维增强塑料(GFRP)环氧复合材料的疲劳性能进行了研究[6]。预测疲劳寿命的理论方程式使用疲劳模量及其降级率来制定。 这种关系通过实际应用中的应变失效准则来简化。 我们已经提出了任意组合频率,应力比和温度下复合材料结构疲劳强度的预测方法[7]。 但这些研究仅限于单叶弹簧。

在目前的工作中,用于乘用车的七叶钢弹簧被由玻璃/环氧树脂复合材料制成的复合多片簧所代替。 复合板簧的尺寸和数量与钢板弹簧相同。 方便比较复合板簧的承载能力,刚度及重量节。 最后,还使用寿命数据预测钢和复合材料板簧的疲劳寿命。

2.试验用钢叶弹簧

本次工作中使用的现有七叶钢弹簧的设计参数包括:总长(一一对应),1150毫米; 轴座(弧形)的弧高,175 mm; 弹簧刚度,20 N / mm; 全长叶片数量,2; 成型叶数,5; 叶的宽度,34毫米; 叶片厚度142,5.5毫米; 满载负载,3250 N; 春季体重13.5公斤。 总体钢叶弹簧呈对称结构,所以只有一半构造被考虑用于分析以节省计算时间。

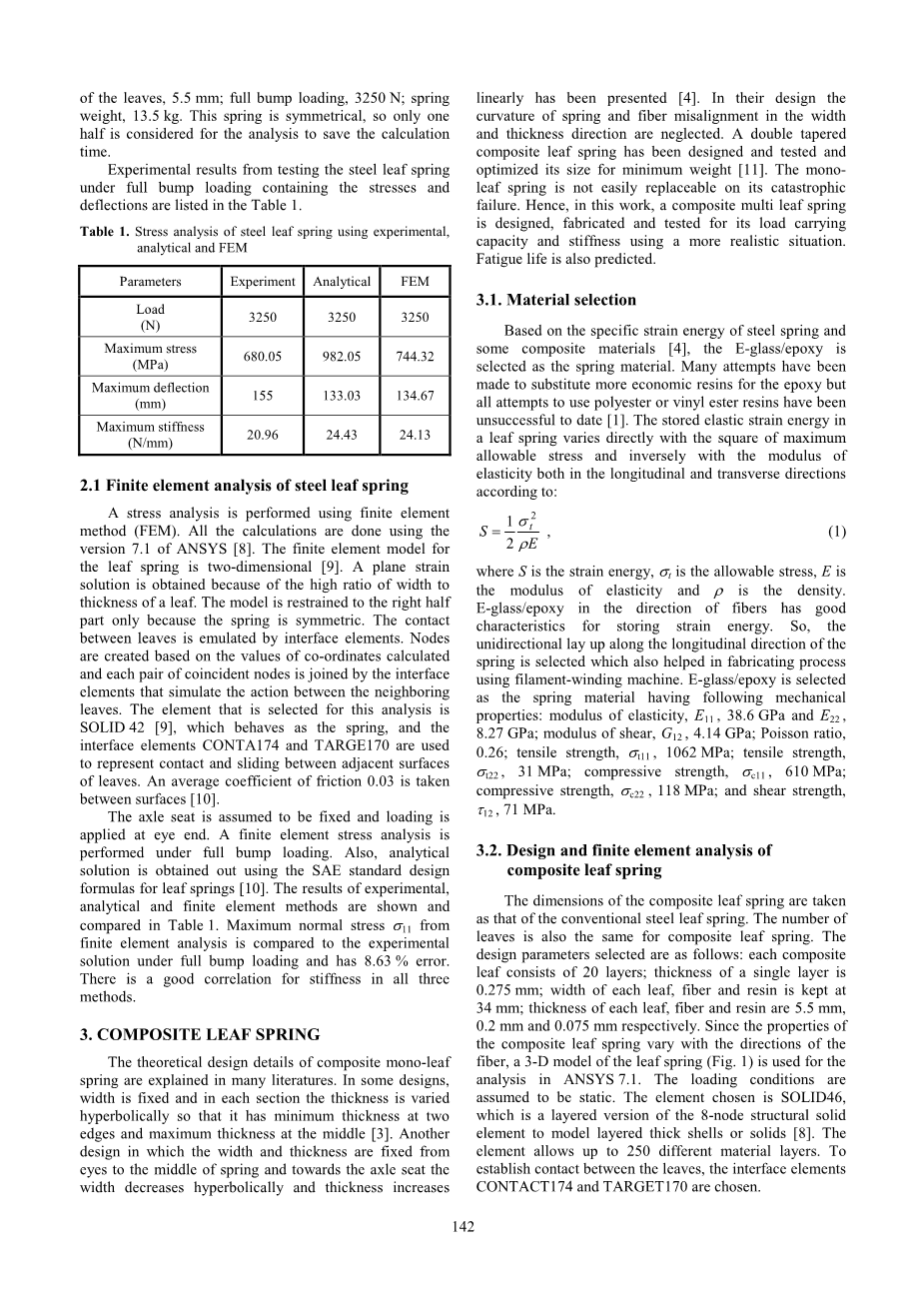

表1中列出了在包含应力和挠度的完全颠簸载荷下测试钢板簧的实验结果。

通过实验和有限元分析钢板弹簧的应力状态如下图所示。

|

参数 |

实验 |

分析 |

FEM |

|

载荷(N) |

3250 |

3250 |

3250 |

|

最大压力 ( MPa) |

680.05 |

982.05 |

744.32 |

|

最大偏转 (mm) |

155 |

133.03 |

134.67 |

|

最大刚度 (N/mm) |

20.96 |

24.43 |

24.13 |

2.1钢板弹簧的有限元分析

应力分析采用有限元法(FEM)进行。 所有的计算都使用ANSYS的7.1版完成[8]。 叶簧的有限元模型采用二维表示[9]。 由叶片高数值宽厚比,可得其平面应变解。 由于弹簧为对称结构,因此模型只需建立右半部分。 叶片之间的联系由接口元件模拟。 根据计算出的坐标值创建节点,每对重合节点由模拟相邻叶片间动作的接口元件连接起来。 使用SOLID 4模拟其弹簧行为,CONTA174和TARGE170用于表示叶片相邻表面之间的接触和滑动状况。 叶片表面之间的平均摩擦系数拟为0.03 [10]。

假定轴座固定并且在孔端施加载荷。有限元应力分析是在满负荷下进行的。 此外,利用SAE钢板弹簧标准设计公式可获得解析解[10]。 在表1中分析比较相关数据,在有限元分析中,最大法向应力11与完全颠簸加载下的实验方案得到的结果进行比较,误差为8.63%。 以上三种方法所得的刚度都有很好的相关性。

- 复合叶片弹簧

许多文献都对复合材料单片弹簧的理论设计细节进行了解释。 在某些设计中,宽度是固定的,并且在每个部分中,厚度是双曲线变化的,因此它在两个边缘处具有最小厚度并且在中部具有最大厚度[3]。 另一种宽度和厚度从孔到弹簧中部固定并朝向轴座的设计中,宽度双曲线减小并且厚度线性增加[4]。 在他们的设计中,忽略了宽度和厚度方向上的弹簧弯曲和纤维错位。而双锥形复合板簧已被广泛设计和测试,并尽可能以最小的重量优化其尺寸[11]。 同时单片弹簧也存在其灾难性故障中不易更换的缺点。 因此,在本项工作中,复合多层板簧的设计制造流程,并对负载使用实际情况的承载能力和刚度测试是有必要的。 同样,相关的疲劳寿命也能被预测出来。

3.1材料选择

根据钢弹簧和某些复合材料的特定应变能力比较[4],可选择无碱玻璃/环氧树脂作为弹簧材料。 其实人们多次尝试希望用更经济的树脂取代环氧树脂,但所有尝试使用聚酯或乙烯基实验酯树脂的实验迄今为止都取不到理想的结果[1]。 根据以下公式,片簧中存储的弹性应变能量直接根据最大允许应力的平方而变化,并与沿纵向和横向的弹性模量成反比:

其中S代表应变能,t代表许用应力,E代表弹性模量,代表密度。环氧树脂在纤维方向上具有良好的储存应变能的特性。 因此,我们选择沿弹簧纵向进行单向铺设,这也有助于使用缠绕机进行制造。环氧树脂的相关机械特性如下:弹性模量E11,38.6 GPA,E22,8.27 GPA; 剪切模量G12,4.14GPa; 泊松比,0.26; 拉伸强度t11,1062MPa; 抗拉强度t22,31MPa; 抗压强度c11 ,610 MPa; 压缩强度c22 ,118MPa; 剪切强度1, 71 MPa。

3.2复合板簧的设计与有限元分析

复合钢板弹簧的尺寸采用传统钢板弹簧尺寸, 叶片数量也取相同。选定的设计参数如下:每个复合叶片由20层组成,单层厚度为0.275毫米, 每片叶片的宽度,纤维和树脂保持在34mm;每片叶片,纤维和树脂的厚度分别为5.5mm,0.2mm和0.075mm。 由于复合材料板簧的特性随纤维方向而变化,因此在ANSYS 7.1中使用板簧的三维模型(图1)进行分析。 假设加载条件是静态的。 选择的单元是SOLID46,它是8节点结构实体单元的分层版本,用于对分层厚壳体或实体进行建模[8]。 该元素允许多达250个不同的材料层。 为了建立叶片之间的接触,选择接口元件CONTACT174和TARGET170。

图1.复合板簧的有限元模型

4.静态测试和结果

单独每个叶片用细丝卷绕机制造。采用0.6的纤维体积分数。每个叶子都使用中心螺栓和四个侧面夹具组装在一起,同时金属弹簧孔部也固定在两端。

成品制造出来之后,复合多片弹簧在电液式叶片弹簧试验台的帮助下进行测试。 钢板弹簧重13.5公斤,而复合板簧仅重4.3公斤。 对于外倾高度为175 mm的轻型客车,理论上估计为使板簧变平的静载荷为3250 N,因此应用3250 N的静态垂直力来确定载荷 - 变形曲线。

图二.钢和复合板簧的载荷 - 挠度曲线

在完整的颠簸载荷测试中,进行实验应力测量以验证有限元分析的结果。 实验结果如图3所示,最大应力222MPa。 有限元分析结果表明最大应力为217 MPa。 实验结果和有限元分析结果显示良好的一致性。环氧树脂复合板簧的弹簧常数为34.57 N / mm - 53.59 N / mm。 因此,复合材料板簧的所有弹簧常数数据均大于设计值20 N / mm。

在弯曲加载条件下分析板簧,正常应力是重要的。 本分析中使用的复合材料的纵向抗压强度小于纵向抗拉强度,因此破坏准则应力是纵向压缩应力。 图3显示最大纵向压应力约为222 MPa。 在相同的载荷下,从表1可以看出,板簧的最大应力约为680.05 MPa。 玻璃纤维/环氧树脂的抗压强度为610MPa,钢的屈服应力为1175MPa。 因此钢弹簧的安全系数为1.73,复合弹簧为2.75。满载颠簸载荷下的弹簧挠度为94 mm(图2),小于最大值175 mm,刚度增加64.95%。图4和图5分别显示了钢和复合板簧的实验和有限元分析结果的纵向应力变化。 有限元分析和实验结果表现了良好的一致性。

图3.钢和复合弹簧的实验应力的变化

图4钢板弹簧的纵向应力变化

图5复合板簧的纵向应力变化

5.乘客乘坐舒适

轻型客车的板簧必须设计成保持其固有频率以避免与道路频率相关的共振条件,以提供良好的乘坐舒适性。 凹凸地面通常具有12赫兹的最大频率[3]。 因此,板簧的设计应使固有频率远离12 Hz以避免共振(差乘坐舒适区)。钢板簧的固有频率被测量是6.3赫兹,而该复合片簧的固有频率是14.3赫兹。复合片簧的固有频率几乎是道路最大频率的1.2倍,因此共振不会发生。 从而显而易见的是,复合材料片簧提供了改进乘坐舒适度的作用。

6.疲劳分析

导致疲劳失效的主要因素包括经历的负载循环次数,每个负载循环中经受的应力范围和平均应力以及局部应力集中的存在。 使用常规程序测试钢板弹簧需要花费大量的时间。因此,SAE [10]提出了加速测试的程序,该程序可以快速得出结果,特别是钢板弹簧。加速测试的结果可以外推得到实际结果 在正常工作条件下的疲劳寿命。按照参考文献[10,12]所述的程序,对钢和复合板簧进行疲劳试验。

- 1钢板弹簧的疲劳寿命

钢板弹簧的疲劳寿命计算如下:疲劳试验机的冲程为0mm - 200mm; 弹簧初始偏转100 mm; 初始应力(通过实验测量),420MPa; 弹簧(弧形)的最终变形,175毫米; 最终位置处的最大应力(通过实验测量)为805MPa。 通过[10]中概述的程序,预测钢板簧的疲劳寿命周期小于1000,000个周期。

6.2复合板簧的疲劳寿命

在电液测试钻机的帮助下,从静态负荷到最大负荷的负载,在静态分析中已经获得了3250 N(175毫米的偏差)。试验台的运行设置为75毫米的偏转。这是加载周期的振幅,数值非常高。负荷循环频率固定在33mhz,在使用的试验设备中只有20次冲程/分钟。这将导致高振幅低频率的疲劳试验。

在复合材料板簧的第一次循环中获得的最大和最小应力值分别为222MPa和133MPa。 随着循环持续增加,应力稳定仅在25000次循环后发生。

全文共8560字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[15774],资料为PDF文档或Word文档,PDF文档可免费转换为Word