英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

发动机润滑系统的网络分析

S.M.春

汽车工程系,119智兴东,东海240 713, 韩国2002年6月5日收到,修改后的形式收到2002年11月30日,接受了2002年12月12日

摘要:

用于分析发动机润滑系统的计算机程序已经被开发了。一个四缸汽油发动机的研究案例也已阐明。本文给出了通过液压挺杆以及喷油嘴和滑动轴颈轴承的油流的数学模型。在不同的温度下考虑来自油泵的流量和通过润滑油过滤器的流阻。在分析中,应用了各种设计指南。计算发动机润滑系统的流量和压力分布,并将压力数据与发动机润滑系统中的几个点处的实验数据进行比较。这种方法有助于有效设计发动机润滑系统。

关键词:发动机润滑系统;网络分析;流速;压力降;离心压力

1.引文

发动机润滑的质量取决于供油量以及润滑油在压力下如何供给润滑部件。这种润滑状态与发动机的安全运行及其寿命密切相关。特别地,在发动机的概念设计阶段,发动机润滑系统的实验验证不能执行。因此,发动机设计人员需要实际优化的分析方法。一些研究人员已经开发了一些方法[1-8]。迄今为止,已经成功开发了大多数发动机润滑部件的流动特性的分析模型。然而,对带有内部油道的凸轮轴上的液压挺杆和轴承的流量进行研究似乎是不够的。

因此,本研究的重点是通过凸轮轴轴承和液压挺杆的油流的流动模型以及通过连杆大端喷油嘴的油流的定期流动。此外,还考虑了润滑剂接近和离开曲轴和凸轮轴上的石油钻孔时的耐压性和压力增益。

本文介绍了一般流体网络理论和各润滑部件的流动特性。系统地构造了流动特性以分析模拟发动机润滑系统的流动网络。在分析中,应用了各种设计指南。本文给出了通过液压挺杆以及连杆上的喷油嘴以及普通轴颈轴承的油流的数学模型。考虑了旋转轴中离心压力对轴承入口压力的影响。为了计算轴承流量,使用有效温度。计算发动机润滑系统的流量和压力分布,并将压力数据与发动机润滑系统中的几个点处的实验数据进行了比较。

2.发动机润滑系统

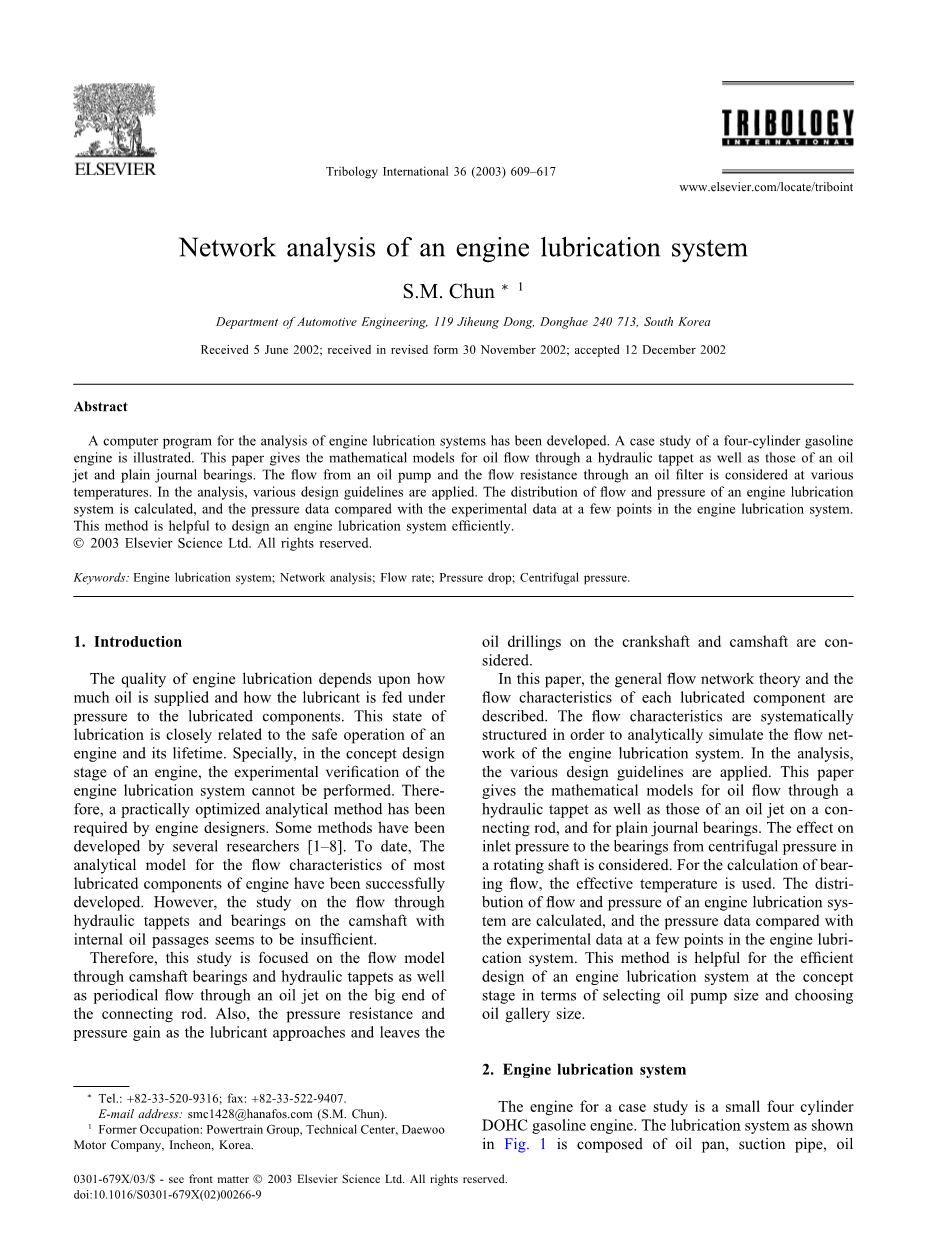

本文案例研究的引擎是一台小型四缸DOHC汽油发动机。润滑系统如图1所示(P),机油滤清器(F),主轴承(M1-M5),连杆轴承(B1-B4),连杆大头喷油,凸轮轴承( CI1-CI5和CE1-CE5),液压挺杆(TI1-TI8和TE1-TE8),曲轴腹板和凸轮轴上的石油钻孔以及水平和垂直油道。润滑油被油泵从油底壳吸入,并通过吸入管与过滤器焊接在一起。然后润滑油通过一个滤油器,分配到主和大端轴承,并继续流向连杆上的喷嘴。过滤器的一个分支在过滤器朝气缸盖的中间区域垂直转向之后。在气缸盖中,有两个主油道分别用于润滑各个进气口和排气口处的凸轮轴承和液压挺杆。首先,将润滑剂供应给液压挺杆。然后,在气缸盖主油道的末端,将润滑油供应到后凸轮轴承。在凸轮轴的中间,有一个用于润滑其他凸轮轴承的长供油孔。通过气缸盖处气门机构的润滑油经过多个石油钻孔垂直向下排放到油底壳中。

图1 发动机润滑系统原理图

这里,点A,B和C是用于与测量点对应的计算节点。点a到i是与曲轴轴承相关的节点。点1-10是油画廊上的一些重要节点。

3.理论

3.1流网络理论

为了确定通过流动网络的流量和压降,首先,可以在流动网络的每个交汇处施加质量守恒的理论。因此,进入交汇点的所有流量的代数总和为零。对于不可压缩流,在一个节点处,连续性方程为:

(1)

其次,单位质量能量的连续性可以沿着相同的流线施加。某个管道中两个节点之间的能量潜力相等。对于同一条流线上的不可压缩流,能量平衡方程为:

(2)

其中,,和,和,和分别表示基准点a和基准点b处的压力、速度和仰角。是流动摩擦损失。gamma;是流体的比重,g是重力加速度。

3.2管道流量

对于不可压缩流动,通过管道的压降由能量Eq引起的范宁方程给出:

(3)

其中,ķ是在弯曲,弯管,T形接头等出的无量纲系数。对于一般的弯头压头损失,ķ = 0.5,T型接头,ķ = 1.0 [9] 。rho;是流体的密度。Q是体积流量。D和L分别是管径和长度。f是圆形横截面管道的摩擦系数。湍流的摩擦因数可由雷诺数(Re),速度(V)和哈森 - 威廉常数(C)决定。这里,瞬态区域很方便,是包括在湍流区域中。对于光滑的管道,C是140 [10]。

(1)层流:Rele;2000

(4)

(2)湍流:Re lt;2000

(5)

Re可以用来表示。mu;是润滑剂的动态粘度。

3.3油泵流量

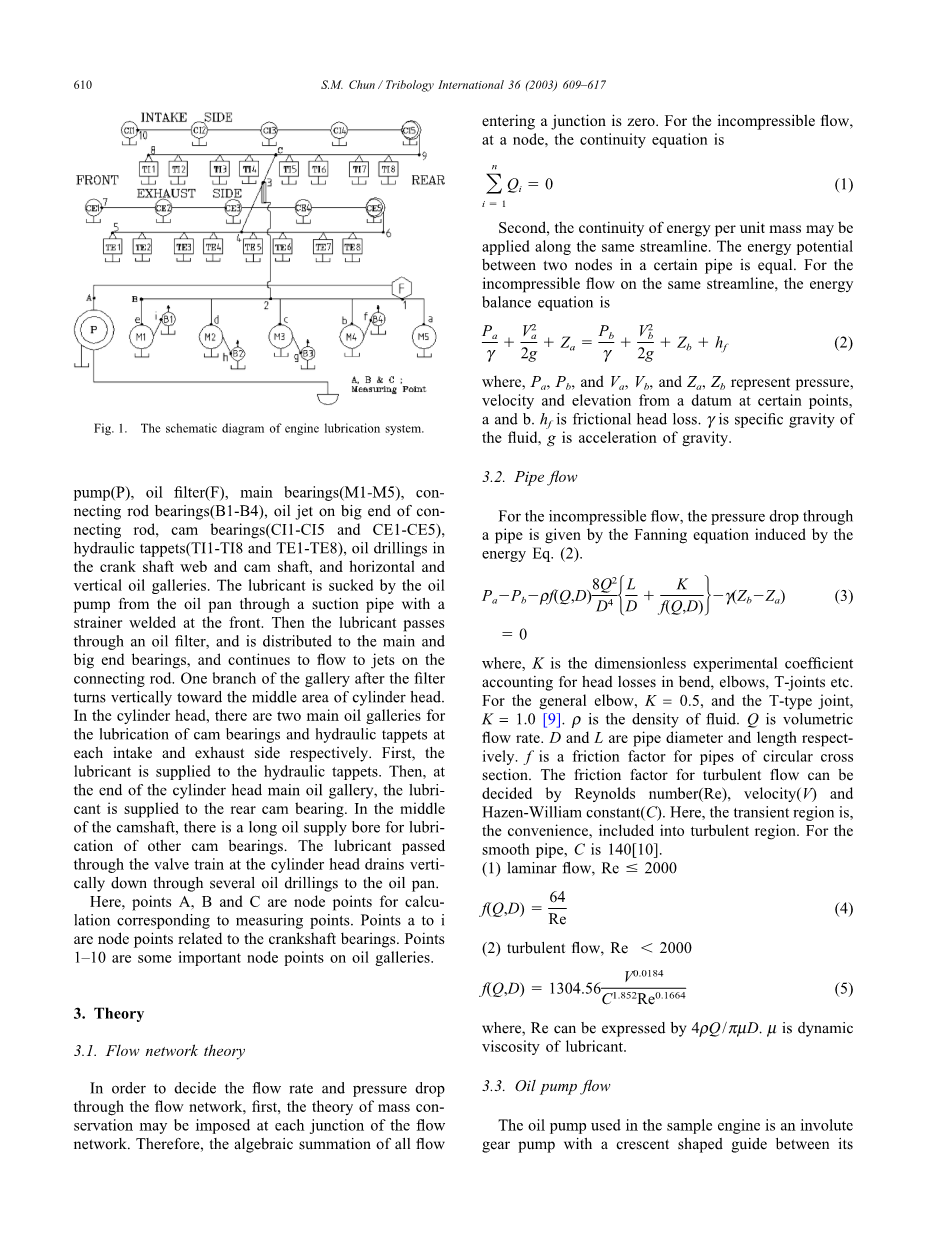

样本引擎中使用的油泵是渐开线齿轮泵,其内齿轮和外齿轮之间带有月牙形导向器。该容积式油泵的流量随着角速度的增加而增加。如果油泵的压力达到旁通阀的开启压力,则阀门打开。然后,发动机的流量突然下降。样品引擎的开启压力约为4.0bar。样品发动机上的油泵的流量和压力差如图2所示。流量和压差之间的关系可以用方程 (6)。

(6)

其中,和K是由曲线图2决定的常量。作为设计指南,建议通过吸入管的吸入速度应小于3.0米/秒。

图2 油泵的流量特性

3.4机油滤清器流量

机油滤清器里的阻力是一种流动阻力。图3表示出了通过样品发动机上的滤油器的流量和压力差。机油滤清器有一个安全阀,以保证滤纸在高压下安全。开启压差约为1 bar,因此通过滤油器的压降可保持在1 bar左右。典型的流量特性可以用方程(7)表示:

(7)

其中,和kf是可通过图3曲线拟合获得的常量。这里,90℃的数据用于600-2000rpm,100℃用于3000-3400rpm,110℃用于4000rpm,120℃用于5000-5800rpm。当内部机油冷却器和机油滤清器安装在发动机上时,流量特性可用相同的公式(7)和不同的常量值来表示。在这里,原始样本引擎没有油冷却器。如果为了提高发动机性能需要更多的冷却,内部油冷却器可以安装在过滤器之前。在这种情况下,压力应该随着油冷却器的进一步压降而增加,因此可能需要油泵的性能升级。

图3 滤油器的流量特性

3.5喷油流量

通过喷油嘴的流量可以被描述为通过孔口排出的不可压缩的非空化流体。

(8)

其中,,和。是在[8]中详细描述的流量系数。是喷嘴的孔径或出口直径。是喷嘴接近管道的直径。考虑到通过连杆大端上的喷油嘴的定期流动。流量由一个循环中的油流平均时间来表示。

3.6供油孔中的离心压力

当润滑油在旋转轴中进入和离开石油钻井时,由于离心作用会出现压降和压力增益。离心压力的一般表达式是:

(9)

其中,omega;是旋转轴的角速度,r是旋转轴中心与供油孔某一点之间的距离。以下部分详细研究了旋转轴的各种供油模式。

3.6.1曲轴供油孔入口处的流动阻力

在本文中,假定主轴承内的平均压力进入油孔的入口。此外,平均压力等于轴承的单位载荷。作为设计指南,主轴承内部的平均压力至少大于润滑大端轴承的供油孔入口处的离心压力。

在供油孔的上曲轴腹板入口处的压力如下:

(10)

其中,是主轴承的平均内部压力。。表示曲柄轴的旋转中心与曲轴供油孔的入口之间的距离。

3.6.2连杆轴承入口处的压力增益(或曲轴供油孔出口处)

在曲轴幅材上的供油孔的出口压力等于一个大端轴承的入口压力。压力可表达如下:

(11)

其中,。是旋转轴的中心与曲轴上的供油孔的出口之间的距离。

3.6.3后凸轮轴颈供油孔入口处的流动阻力

在供油孔的后部凸轮轴颈处的入口压力与上面所述离心压力一起考虑可如下表达:

(12)

其中,为位于气缸盖主油道端部的压力。。是后凸轮轴承的半径。作为设计指南,应大于。

3.6.4从凸轮轴油供应孔到其他凸轮轴承的压力增益

在另一方的凸轮轴承入口压力可如下计算:

(13)

其中。是其凸轮轴承的半径。

3.7轴承流量

发动机轴承有好几种用于供油和分配类型的油槽。具有圆孔的圆周槽和没有任何槽的单个圆孔是典型的类型。这些轴承类型的流量在[8]中有描述。应用于样品发动机的每个轴承的流量的详细表达式如下。

3.7.1主轴承流量

参考文献[8]中显示了圆周开槽轴承流量的一般表达式。样本引擎的主轴承有一个完全环形的槽。因此,相应的流动速率[8]简单地由下式给出:

(14)

在此,选择偏心率(ε)作为一个周期内实际偏心率的平均值,Delta;P是轴承入口压力(,)减去环境压力(,),a是凹槽(m)的宽度,mu;是润滑剂的粘度()。L是轴承的宽度(m),D是轴承的直径(m),c是径向间隙(m)。

3.7.2大端轴承流动

样品的大端轴承只有一个小圆孔,没有用于供应润滑剂的圆周槽。具有小圆孔的无槽轴承[8]的油流量由下式给出:

(15)

其中,所述流率(/s)是仅仅基于进料压力与油孔处,d是油孔(M)的直径。基于流体动力学效应的流量(/s),是轴承负荷(N), 中号→是迁移率。

3.7.3凸轮轴承流量

在后凸轮轴承区域,轴颈有一个完全圆周的凹槽和一个垂直钻出的供油孔,如图4所示。供油孔与凸轮轴中间的长供油孔相连。将一半的轴颈套在气缸盖的凸轮轴孔上,并在轴颈上安装一个轴承盖。对于后凸轮轴承的这种机构,公式 (14)用于计算流量。其他凸轮的轴承只有一个小圆孔,没有用于供应润滑剂的圆周槽,所以流量可以用方程(16)计算。然而,在本文中,对于流量计算,术语Q F 仅考虑因为凸轮轴轴承的偏心率变化率小于大端轴承的偏心率变化率。

图4 凸轮轴在轴承区域的示意图

3.8液压挺杆流量

通过液压挺杆的流量可以使用偏心缸之间的流量表达式。通过推杆的流体存在于推杆和壳体之间以及柱塞和漏斗形导向器之间。挺杆由凸轮叶片推动。但是,在凸轮基圆阶段,挺杆不移动。在凸轮凸角阶段,挺杆以一定的速度移动。因此,如图5所示,分别考虑两个阶段的流量。

图5 液压挺杆的几何形状和流程示意图

3.8.1基圆阶段的流量

推杆和外壳之间的流量是:

(16)

柱塞和漏斗形导向器之间的流量是:

(17)

3.8.2在凸轮相位的流量

推杆和外壳之间的流量是:

(18)

柱塞和漏斗形导向器之间的流量是:

(19)

其中,和分别为开阀点和阀关闭点的凸轮角度。Delta; P是供给压力减去环境压力。E是挺杆和壳体之间的偏心距。在此,其为推杆和壳体之间的平均偏心距离,即E = 0.33,并且柱塞和漏斗形引导件之间的偏心率被忽略r1和r2分别是推杆和活塞的标称半径。c 1和c 2分别是推杆和壳体之间以及柱塞和漏斗形引导件之间的间隙。L和L 1(t)分别是挺杆和壳体之间在基圆相位和凸轮凸角相位之间的密封长度。L 2是柱塞和漏斗形导向件之间的密封长度。这里,柱塞的运动被忽略。

3.9油的粘度和密度

发动机润滑油的密度(kg / m 3)和运动粘度(cst)可用式 (20)和方程 (21)表示,常数a、b和c的值根据SAE油品等级而变化。

(20)

(21)

其中,T f和T r分别代表华氏温度和朗肯温度。对于SAE 5W30d的机油,a,b和c 用[11]中的值 0.9071,7.7649和2.7360计算。

一般来说,发动机润滑系统上的油道处的润滑油温度可以假定为与油底壳中的相同。然而,通过轴承的旋转,产生流体抗剪切力,并且在轴颈和轴瓦之间的润滑剂中产生摩擦热。此外,发生功率损耗。随着轴承润滑剂温度的升高,功率损失增加。因此,温度的增量可以在有效温度[22]的表达式中考虑,如下:

(22)

其中,T in是轴承的入口温度(℃),是轴承的功率损失(瓦特),Q是通过轴承的流量(cc / sec),rho;是润滑剂的密度(kg / m 3),是润滑剂的比热(J / kg。°C)。这里,机油的[13]。

4系统分析

一般来说,在一定的速度下,随着油压的增加,管内油的流量也会增加。因此,油泵的排放压力越高,需要的油就越多。另一方面,油泵的流量与排出压力成反比。为了满足发动机所需的流量,来自油泵的流量等于发动机每个润滑部件所需的总流量。

因此,作为解决整个流网系统的第一步,假设油泵的吸入流量。使用油泵的测量容积效率来计算排放流量。然后,排出压力由油泵的流量特性曲线确定。此外,通过每个通道计算压降,并通过每个润滑部件计算消耗的油流量。检查消耗的流量是否在假

全文共9587字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[13707],资料为PDF文档或Word文档,PDF文档可免费转换为Word