英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

碳纤维复合材料:汽车行业的前景

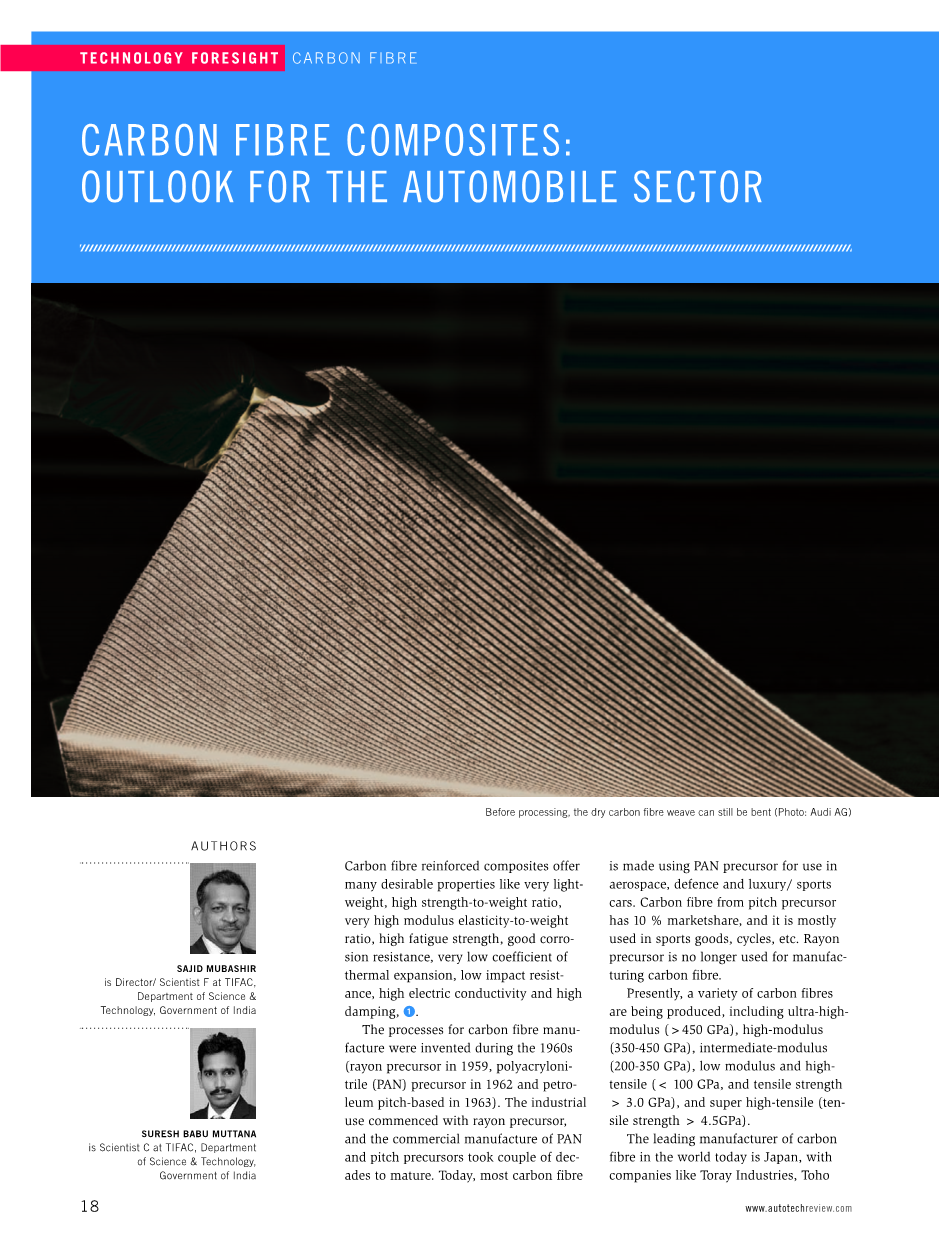

碳纤维增强型复合材料拥有许多理想的性能,如质量轻、比强度大、疲劳强度高、良好的耐腐蚀性、热膨胀系数低、较低的抗冲击性、高导电率和良好的减震性(图1)。

图1:碳纤维与其他金属材料的对比

碳纤维生产工艺是在20世纪60年代发明的(1959年发明人造丝、1962年发明聚丙烯腈基碳纤维和1963年的石油沥青基碳纤维)。经过数十年的发展,人造丝纤维的工业化生产以及聚丙烯腈基碳纤维和沥青基碳纤维的商业化逐渐走向成熟。如今,大多数使用聚丙烯腈基碳纤维制造的碳纤维多用于航空航天领域、国防、奢侈品和跑车中。由沥青基碳纤维制造的碳纤维占有10%的市场份额,主要用于运动用品和自行车等。如今,人造丝已经不再用于制造碳纤维。

目前,正在生产的各种碳纤维包括超高模量(大于450GPa),高模量(350-450GPa),中等模量(200-350GPa),低模量高拉伸(小于100GPa且抗拉强度大于3.0GPa)和超高拉伸(抗拉强度大于4.5GPa)等。

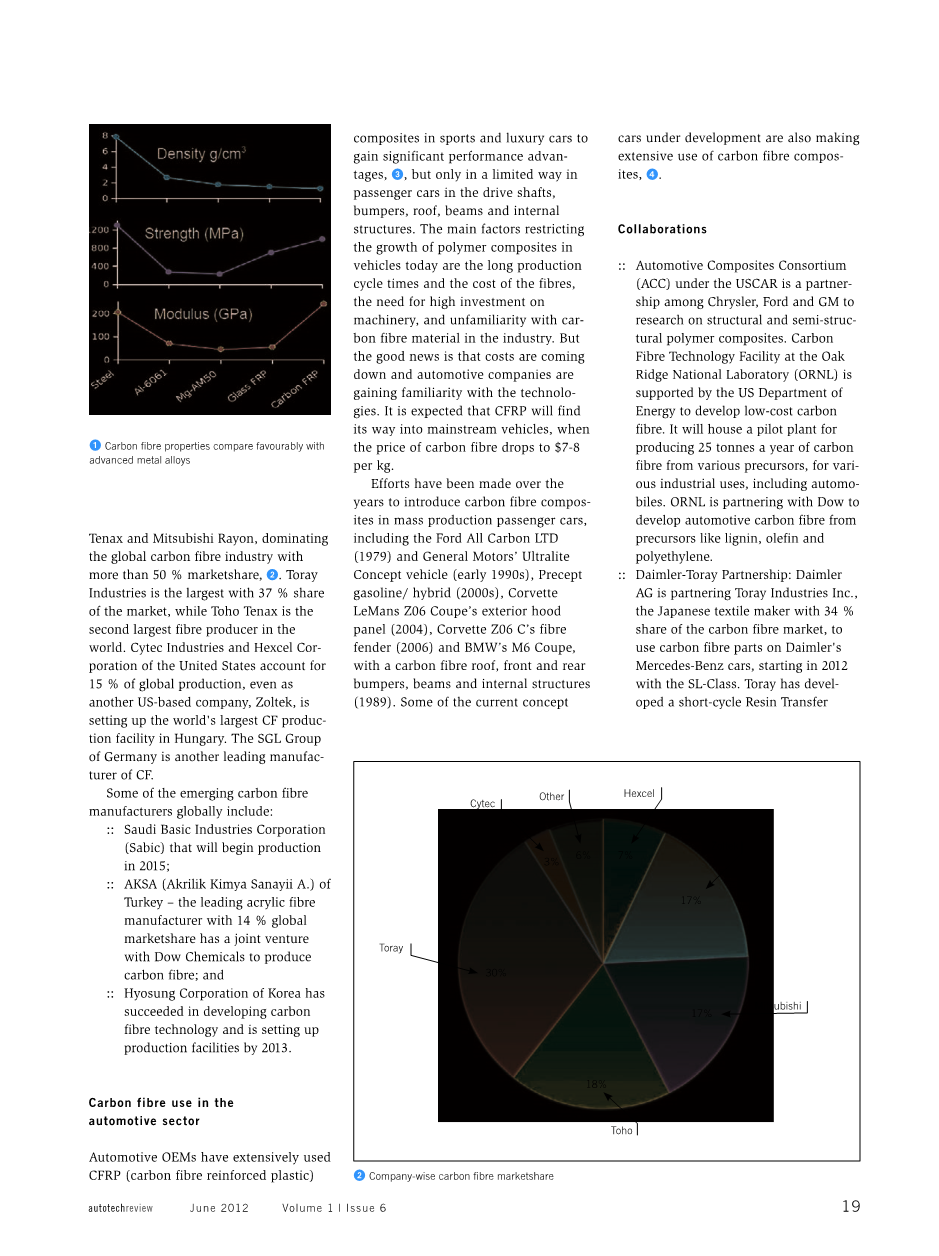

当今世界上碳纤维的领先制造商是日本,如东丽(Toray Industries)、东邦特耐克斯(Toho Tenax)和三菱丽阳(Mitsubishi Rayon)等公司,占据了全球碳纤维行业50%以上的市场份额(图2)。东丽公司拥有最大的市场,占有37%的市场份额,同时东邦特耐克斯是世界第二大纤维生产商。氰特工业和美国的赫克赛尔(Hexcel)占全球产量的15%,而另一家总部位于美国的卓尔泰克(Zoltek)公司正在匈牙利建立世界上最大的碳纤维生产工厂。德国西格里集团是碳纤维技术的另一个领先制造商。

全球一些新兴的碳纤维制造商包括:

将于2015年开始生产的沙特基础工业(沙比克)。

与陶氏化学公司合资生产碳纤维的土耳其亚克力化学工业公司(AKSA)是一所拥有14%全球市场份额的丙烯酸纤维制造商。

韩国晓星公司成功开发碳纤维技术,并在2013年前后建立生产设施。

图2:各国公司碳纤维市场份额

碳纤维在汽车领域的应用

汽车原始设备制造商在跑车和豪华车上广泛使用CFRP(碳纤维增强复合材料),并取得了显著的性能优势(表1),但在乘用车传动轴、缓冲器、车顶、梁和内部结构中的使用仍存在一定的限制。制约当今车辆中聚合物复合材料发展的主要因素是材料的生产周期长、纤维成本高、机械设备投资大和碳纤维技术不成熟。但好消息是成本正在下降,各大汽车公司正在逐渐掌握这项技术。可以预见当碳纤维价格下跌至每千克7-8美元时,CFRP将进入主流车型。

多年来,碳纤维复合材料公司一直寻求在量产型轿车上得到突破,如福特全碳有限公司(1979)和通用公司的Ultralite概念车(90年代初)、汽油混合动力车(2000年)、科尔维特勒芒Z06C系外饰面板(2004年)和纤维挡泥板(2006年)以及宝马M6系跑车、碳纤维车顶、前后保险杠横梁和内部结构(1989年)等。目前,一些正在开发的概念车也在广泛使用碳纤维复合材料(表2)。

表1:高端汽车广泛使用碳纤维复合材料

表2:碳纤维复合材料已被许多制造商用于其概念车

合作

基于美国汽车研究理事会(the USCAR),由克莱斯勒、福特和通用汽车之间的合作而建立的汽车复合材料联盟(ACC)主要研究结构和半结构聚合物复合材料。由美国能源部建立的美国橡树岭国家实验室(ORNL)的碳纤维技术部门目标是开发低成本的碳纤维。该部门将安置一个试验工厂,使用各种基碳纤维在一年内生产25吨碳纤维用于各种工业用途,包括汽车。橡树岭国家实验室正在与陶氏化学公司合作开发以木质素、烯烃和聚乙烯等合成汽车用碳纤维。

戴姆勒和东丽:戴姆勒有限公司和日本占有34%市场份额的东丽股份有限公司合作,在2012年开始在戴姆勒梅赛德斯-奔驰SL级汽车上使用碳纤维零件。东丽开发了一种短周期的树脂传递模塑法用以加快生产制造过程。碳纤维复合材料部件刚度的提高将增强客车的碰撞完整性。其质量的减轻将抵消部分由于舒适功能和新的传动系统技术所带来的附加重量。

通用汽车和帝人株式会社:美日合作是为了开发一种可接近每分钟一个碳纤维汽车零部件的加工技术。

宝马和西格里科技:宝马公司与总部位于德国的西格里科技有限公司合作,专注于由电池供电的宝马电动通勤车(大城市车辆)并定于2015年投入使用。

福特和陶氏化学公司:双方将共同专注于生产高容量汽车碳纤维增强材料部件,并以显著降低汽车和轻型卡车的重量为最终目标。

碳纤维的生产

基于聚丙烯腈基碳纤维的碳纤维由于没有表面缺陷,因此具有高拉伸强度和高弹性模量。PAN基纤维是通过使用由俄亥俄州标准石油有限公司在20世纪60年代发明的Sohio法将丙烯腈单体聚合成长链聚合物而得到的。然后通过由BAST Structural Materials开发的熔体辅助纺丝法将其挤出成长丝形式。

沥青基碳纤维由石油沥青、煤焦油、聚氯乙烯等制成,其成本低,产率高。两种类型的碳纤维是使用沥青基碳纤维生产的低成本的具有各向同性型和高端中间相的纤维。与聚丙烯腈基碳纤维相比,各向同性沥青型碳纤维由于是密度为1.6g/cmsup3;的12-18mu;m的不连续纤维,因而具有较低的模量强度和导热系数。中间相沥青型碳纤维是具有1.7-2.2g/cmsup3;的较高密度且种类繁多的连续纤维,具有高/超高弹性模量等级和较薄(7-10mu;m)的特点。这种碳纤维很轻,非常坚硬,导热性能比金属好。与PAN基纤维相比,沥青是一种低成本的前体,但是将各向同性沥青转化为中间相沥青的加工成本较高。

由基碳纤维材料制造碳纤维是一个缓慢且耗能的过程,具有许多中间步骤(图3)。首先,将基碳纤维加热以使碳链交联并使纤维稳定,从而在随后的处理中不会熔化。然后将纤维置于无氧环境中并在高温下碳化以出去无碳杂质。碳化发生在许多充满惰性气体的熔炉中。在此过程中,纤维将被拉伸50-100%,并被加热至1000-3000°C以获得更加优良的结晶取向。PAN基纤维和沥青型纤维必须涂抹胶粘剂以防止纤维在加工过程中断裂,并增强纤维或基体的粘结性。

图3:生产工艺示意图(东邦特耐克斯)

复合制造技术

复合材料可以根据具体应用而定制:(1)根据基体材料的性质,(2)用以增强的纤维类型以及它们的取向和浓度,以及(3)用以制造的加工方法。

(1)基质:用热塑性树脂制成的复合材料通常仅用于非承重部件,因为它们容易在高温下熔化或软化。树脂包括聚乙烯(低密度或高密度)、聚丙烯、尼龙和丙烯酸树脂。由热固性树脂材料制成的汽车结构部件一旦固化就变得非常稳定,其成分不会轻易改变。乙烯基酯通过聚合反应固化,而环氧树脂通过交联反应固化。环氧树脂由于收缩率低,粘合性能好而具有优异的性能,并且具有良好的表面粗糙度,可以在室温或烘箱中固化。环氧树脂对按适当比例混合的树脂与固化剂较敏感且吸水。添加到树脂基质中的填料包括云母、二氧化硅、滑石、玻璃微球、碎玻璃或碳纤维。他们降低了成本和密度,并改善了抗冲击性、断裂韧性、导电性和稳定性等性能。

(2)纤维增强:短纤维增强型复合材料大多是具有随机取向的纤维,是一种被切断成3-4英寸长的环形纤维或在随机方向环绕的连续纤维。长纤维增强复合材料可以使纤维沿单一方向取向,或者使用平纹、缎纹、斜纹或编织物以双向取向编制。汽车公司推荐的用于自动层压的预浸料坯是热固性树脂中的半硬化片状的碳纤维。基于沥青的碳纤维通常可用作具有低堆积密度的无纺带,可以用聚合物粘结剂即时制造碳纤维垫。

(3)处理技术:

a.树脂传递模塑成型(RTM)是一种低压封闭成型工艺,可用于制造汽车顶篷、前气坝和后扰流板等。将所需形状产品的“预成型”片或线团/织造粗纱/布的材料放置在两部分封闭模具中,并将低粘度液体树脂在压力作用下注入模腔中并固化。这个过程非常缓慢,不适合大批量生产。可以以非常低的空隙率获得高纤维体积的层压体。

b.高压釜成型使用了预成型件密封在未放入模具中的真空压力加热容器。它被用于航空航天和国防工业,以制造无空隙、比强度高的零件。它的护养需要许多时间并置于50-100PSI(磅/平方英寸)压力的环境下。可以使用较高温度的环氧树脂,但高压釜尺寸限制了部件的尺寸。

c.片状模塑料(SMC)模压成型工艺涉及压缩或注塑未取向的短切纤维毡和热固性树脂。复合材料部件的纤维量相对较低,这就限制了结构件的使用。他同时也不适合用于复杂的形状。类似于挡风玻璃框架,前端结构,门板等部件均可制成。

d.长纤维增强热塑性复合材料(D-LFT)是一种直接压缩成型技术。长碳纤维(粗纱)与热塑性树脂即时混合,并使用重力进料器投入到可连续操作的挤压机中。也可以使用未取向的短切纤维。它具有非常短的生产周期,并具有优异的机械性能和比刚度。然而机器的成本高,有时单独运行各个阶段可能会更有效率。

e.通过机器人沉积定向纤维预成型工艺:该技术废品率低,且机器人可以通过纤维长度、取向和位置进行各种应用的编译。这样使得大型汽车的零部件可以更加经济有效的制造。

f.结构反应注射成型(SRIM):大尺寸,复杂的三维零部件可以很容易通过适当的具有不同厚度的预成型件来制成。这种纤维可以是断续、连续、定向或是具有随机的方向。其优点包括:废品率低,不存在翘曲或凹痕,工具的投资低。然而与热塑性工艺相比,SRIM的循环时间较慢,且大型部件需要较高的成型成本。

g.长丝缠绕:在纤维缠绕的过程中,将被粗纱或单丝浸渍的一连串树脂纤维绕旋转的芯轴缠绕,然后在室温下或在烘箱中固化以生产最终产品。该技术提供了加工多复合层的高速和精确的方法。现代绕线及其在数字化控制下,在铺设确切数量的加固层中具有更高的自由度。纤维缠绕部件的机械强度不仅取决于组织材料的成分,而且还取决于缠绕角度、纤维张力、树脂化学性质和固化周期。汽车的传动轴通常使用长丝缠绕而成。

h.挤拉成型是一种成本合理的、连续的自动化过程。该方法是在树脂-催化剂混合物的浸渍下挤拉纤维,再预成型并去除过量的树脂,并在加热的模具中固化。通过挤拉提高纤维的含量。该方法适用于大批量生产均匀的如中空、平板截面、具有一定角度横截面、管道、帽型截面和宽法兰梁等。

低成本的前体

许多聚合物已经被评定为低成本的前体材料,如人造丝、木质素和聚烯烃。然而,在优化所需机械性能和碳产率方面需要更多的研究。

(1)人造丝前体:在纤维素纤维方面,人造丝已经被广泛用于商业和研究中。人造丝是由廉价的纤维素木浆通过溶液纺丝生产的。由于使用人造丝生产碳纤维碳产率较低(20-30%),所以加工成本较高,且物理性能有限。当今的研究重点在于修改降解机制以增加碳收益。人造丝的化学式为 ,理论碳产率为44.4%。但由于CO,等含碳气体的释放,实际碳产率仅为10-30%。

(2)木质素前体:木质素是一种众所周知的低成本中等性能的潜在碳纤维前体。高纯度的有机木质素溶剂可以直接纺成纤维基碳。生物再生木质素是自然界中含量最多的酚类化合物,是制浆过程和纤维素乙醇燃料的副产品。

(3)聚烯烃前体:聚烯烃具有比传统PAN基纤维更高的含碳量。由聚乙烯制成的碳纤维具有75%的高碳产率和2.5GPa的适当强度。但是在工艺优化方面还需要更多的研究。

讨论

几十年来,碳纤维复合材料一直被应用于高性能的赛车,直到最近,才被引入主流的汽车中。由于其超轻的重量和优秀的强度,他们是制造强度更高和重量更轻车身的理想材料。由于碳纤维制成的车身不仅坚固,而且非常耐用,可以承受极端的驾驶条件。

汽车设计人员通常使用各向同性的金属板材,并通过焊接工艺进行连接。因为碳纤维具有两个垂直方向上提供增强的层叠结构,使得CFRP这样的复合材料具有各向异性/正交各向异性的特性。各向异性可以根据各种类型的纤维增强材料的具体应用而定制。与钢和铝相比,这种碳纤维复合材料具有更出色的碰撞安全性。

复合材料还可以将复杂形状的零件作为一个整体制造并减少接缝和加工操作的次数。然而,由于复合材料的热膨胀系数、电导率和表面粗糙度不同于钢,所以要解决的技术问题也相当大。设计师需要一些对复合材料的特性进行仿真的经济实惠和快速的工具。目前,计算非常耗时,并且不适合于各项分析和优化必须短时间完成的车辆开发过程。

碳纤维复合材料的回收和利用是研究的一个新兴领域。目前,尺寸的物理缩减技术和纤维增强材料的填料已经研究成功。碳纤维的回收也正在被积极研讨中。一些研究表明,热解可能可以有效除去所有基质,但碳纤维是否可以在汽车应力轴承中重复使用尚不清楚。纤维的回收可能会出现在二手市场。

在印度,国家航空实验室已经成功研发了碳纤维生产技术,并授权给Kemrock Ltd,Vadodara。除非付出大量的努力来发展低成本的生产能力和强劲的汽车行业市场,否则碳纤维在印度的广泛使用可能是天方夜谭。燃料成本的快速增长和电动车兴起的趋势可能为碳纤维复合材料提供了动力和机会。极端轻量化和高强度结构可以实现节油和碰撞安全。

我们想指出的是,在这样的先进技术领域,汽车制造商本身的影响力是有限的。到目前为止,碳纤维的制造仅限于一些发达国家(日本、美国和一些欧洲国家)。然而在韩国、土耳其和沙特阿拉伯等国家正在形成一定的碳纤维生产能力。

在印度,为了扩大产品组合和创造高科技产品新市场,大型石化公司可能会对这个问题较感兴趣。最后,这样的高端研究一直被认为是国家“文化”的一部分,碳纤维产品的研发必须作为学术界、产业和政府的合作来进行。自从印度成为汽车增长速度第二的市场以来,这样的行动变得势在必行。

纤维复合材料:碳纤维市场和基

全文共7490字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[12677],资料为PDF文档或Word文档,PDF文档可免费转换为Word