英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

非取向硅铁钢在机械切削作用下的组织和磁性能演化

摘要:研究了厚度为0.5mm、硅含量中等的非取向硅钢在机械切削后的组织结构和磁性能。电子背散射衍射(EBSD)分析结果表明:在切割边缘区,机械切割导致剪切区上表面(剪切区)和断裂区下表面(断裂区)的低角边界(LAGBs, 2°le;theta;le;15°)和位错密度显著增加。机械切割也导致了织构可见的变化。例如,上表面lambda;纤维(lt;001gt;||法线方向[ND])和gamma;纤维(lt;111gt;||ND)成分以及下表面Goss织构({110}lt;001gt;织构)的强度的降低。上表面的微观结构的结构变化似乎比下表面的更为明显。单片试验结果表明,机械切削导致钢的磁性能明显恶化,钢的滞回线变化明显,且随单位质量切削长度从0.86m/kg增加到2.57m/kg,这种变化更加明显。当通量密度分别为1.0T和1.5T时,铁的损失量增加最大,分别达到了18.45%和21.76%。根据织构因子TF或残余应力讨论了磁性能和磁滞回线变化的可能主要原因。

- 简介

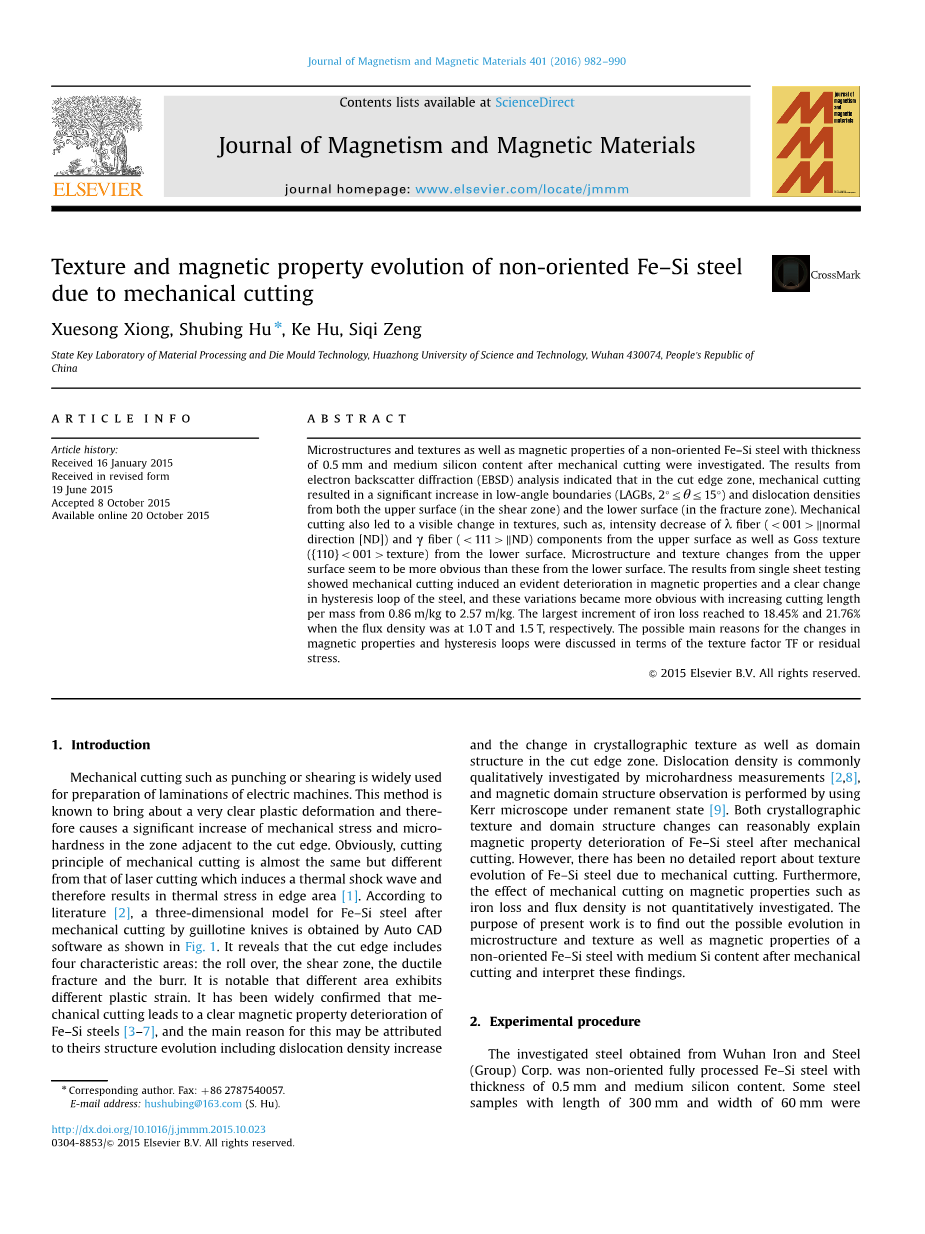

冲孔、剪切等机械切削广泛用于电机叠片的制备。这种方法已知会导致非常明显的塑性变形,因此会导致切边附近区域的机械应力和显微硬度显著增加。显然,机械切割的切割原理几乎相同,但与激光切割的原理不同,激光切割会引起热冲击波,因此会在边缘区域产生热应力[14]。根据文献[2],利用Auto CAD软件,得到了铁硅钢经机械切割后的三维模型,如图1所示。结果表明,切边包括四个特征区域:塌角带、剪切带、断裂带和毛刺。值得注意的是,不同的区域表现出不同的塑性应变。众所周知,机械切割导致铁硅钢的磁性明显恶化[3-7],其主要原因可能是由于其结构演化,包括位错密度的增加,晶体织构的变化以及切边区域的磁畴结构的变化。通常用显微硬度法定性研究位错密度[2,8],并在剩余状态下用Kerr显微镜观察磁畴结构[9]。晶体结构和畴结构的变化可以合理解释铁硅钢在机械切削后磁性能的劣化。但是,目前还没有关于机械切削导致硅铁组织演变的详细报道。此外,机械切削对铁损耗和磁通密度等磁性能的影响也没有进行定量研究。本工作的目的是找出机械切割后具有中等硅含量的无取向铁硅钢的微观组织和织构以及磁性能的可能演变,并解释这些发现。

图1. 铁硅钢机械切割后的三维模型

- 实验的程序

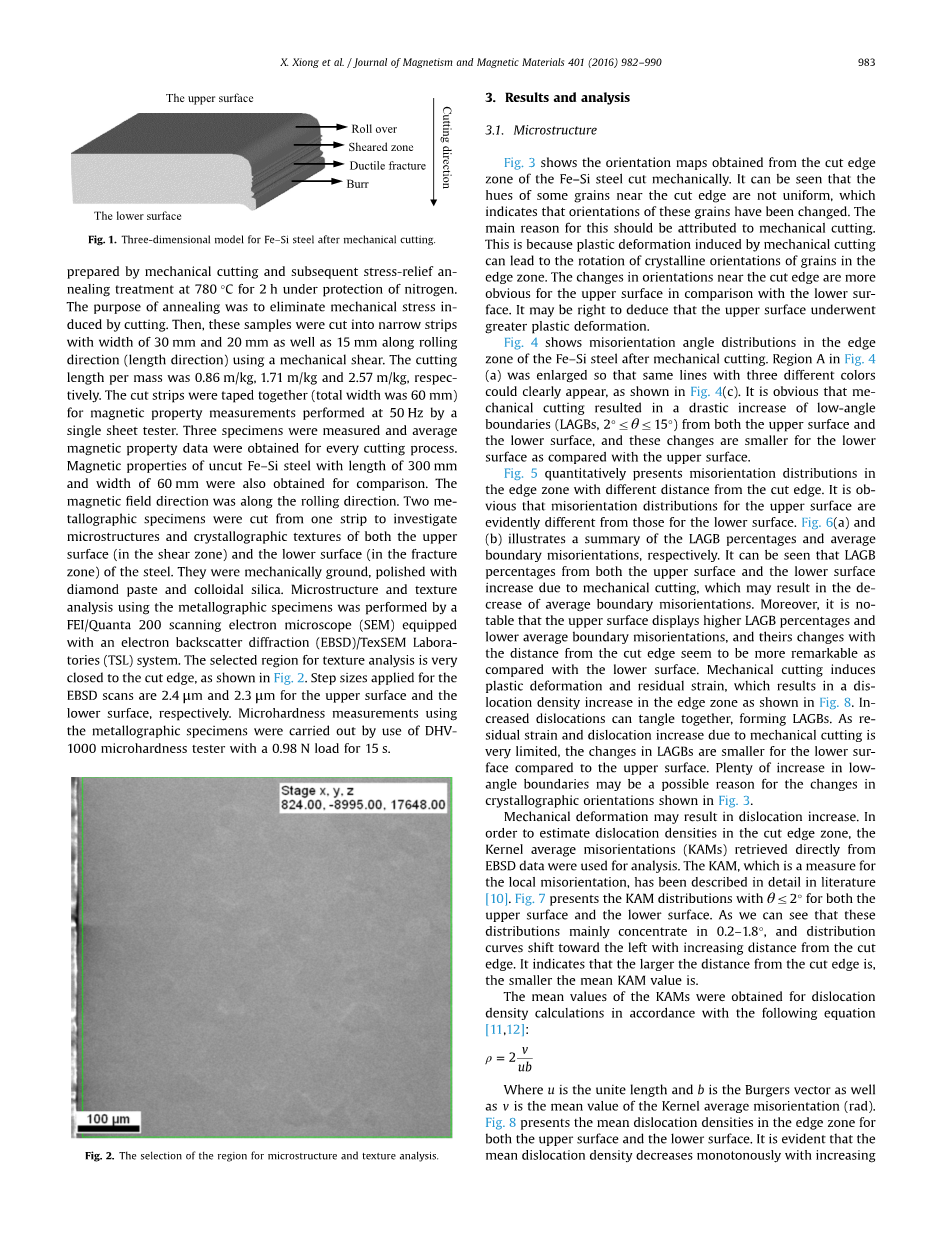

研究用钢是从武汉钢铁(集团)公司获得的厚度为0.5mm,硅含量中等的无取向全加工Fe-Si钢。通过机械切割和随后在780°C的氮气保护下进行2小时的应力消除退火处理,制备了一些长300mm,宽60mm的钢样品。退火的目的是消除切削引起的机械应力。然后,用机械剪切将这些样品沿轧制方向(长度方向)分别切成宽度为30mm、20mm、15mm的窄条。每块的切削长度分别为0.86m/kg、1.71m/kg和2.57m/kg。切割后的带材用胶带粘在一起(总宽度为60毫米),以便用单片测试器在50赫兹时测量磁性能。测量了三个样本,并获得了每个切割过程的平均磁性能数据。为了比较,还获得了长度为300mm,宽度为60mm的未切割铁硅钢的磁性能。磁场方向沿轧制方向。从一条钢带上切下两个金相试样,以研究钢的上表面(在剪切区)和下表面(在断裂区)的显微组织和晶体织构。将它们机械研磨,并用金刚石糊和胶态二氧化硅抛光。使用配备有电子背散射衍射(EBSD)/TexSEM Laboratories(TSL)系统的FEI/Quanta 200扫描电子显微镜(SEM)进行金相试样的显微组织和织构分析。如图2所示,用于织构分析的所选区域非常靠近切割边缘。EBSD扫描上表面和下表面应用的步长大小分别为2.4mu;m和2.3mu;m。使用DHV-1000显微硬度测试仪在0.98N的载荷下进行15s,用金相试样进行显微硬度测量。

图2. 微观结构和织构区域分析的选择

- 结果和分析

3.1微观结构

图3为机械切割的铁硅钢切割边缘区域的晶粒取向图。可以看出,在切边附近的部分晶粒的色调并不均匀,说明这些晶粒的取向发生了变化。造成这种现象的主要原因是机械切削。这是因为机械切割引起的塑性变形会导致边缘区域晶粒的结晶取向旋转。与下表面相比,上表面切割边缘附近的取向变化更为明显。可以正确地推断,上表面经历了较大的塑性变形。

图4为机械切割后硅铁边缘区域的取向角分布。将图4(a)中的A区域放大,可以清晰地看到三种不同颜色的线条,如图4(c)所示。很明显,机械切割导致上表面和下表面的角度边界(LAGBs,2°le;theta;le;15°)急剧增加,与上表面相比,下表面的变化更小。

图5定量显示了在距切割边缘距离不同的边缘区域中的位错分布。很明显,上表面的位错分布与下表面的明显不同。图6(a)和(b)分别显示了LAGB百分比和晶界取向差的平均值。可以看出,由于机械切割,上表面和下表面的LAGB百分数都增加了,这可能导致晶界取向差的减小。而且,值得注意的是,上表面显示出更高的LAGB百分比和更低的晶界取向差,并且与下表面相比,其随着距切割边缘的距离的变化似乎更加显着。机械切削引起塑性变形和残余应变,导致边缘区位错密度增加,如图8所示。增加的位错可以纠缠在一起,形成LAGBs。由于机械切削导致的残余应变和位错增加非常有限,因此与上表面相比,下表面的LAGB变化较小。低角度边界的大量增加可能是图3中所示晶体取向发生变化的原因。

机械变形可能导致位错增加。为了估计断层边缘区域的位错密度,我们直接使用从EBSD数据中获取的KAMs进行分析。文献中详细描述了KAM,它是度量局部位错的一种方法[10]。图7为上表面和下表面theta;le;2°的KAM分布。从图中可以看出,这些分布主要集中在0.2-1.8°,分布曲线随着距离切割边缘距离的增加向左侧偏移。说明距离切边的距离越大,平均KAM值越小。

根据下式计算位错密度,得到KAMs的平均值[11-12]:

其中u为单位长度,b为伯格斯矢量,v为KANs(rad)的平均值。图8为上表面和下表面的平均位错密度。结果表明,平均位错密度随离切边距离的增大而单调减小。此外,上表面的位错密度值高于下表面,但随着离切割边缘距离的增加,位错密度值之间的间隙逐渐减小。从图4-6和图8可以看出,由于上表面的LAGBs和位错密度增加较大,因此可以得出上表面相对于下表面的塑性变形较大的结论。

图3. EBSD定向图像在以下区域的边缘区域中进行映射:(a)上表面和(b)下表面

图4. 在边缘区域的方向角分布:(a)上表面;(b)下表面;(c)图(a)中的区域A

3.2 织构

图9借助phi;2=45°部分的晶体取向分布函数(ODF),展示了铁硅钢的上表面由于机械切割的织构演变。本研究针对图3(a)的样品边缘进行了ODFs测试和计算,测试区域包含从切割边缘到200-500微米的所有晶粒。每个用于织构分析的区域都包含100多个颗粒。很明显,所选的四个区域(从图9(a)到(d))在晶体结构上是不同的。机械切割导致从切割边缘到材料内部的织构渐变非常清晰。可以看出,图9(d)显示出最强的gamma;纤维({111}lt;uvwgt;)和lambda;({001}lt;uvwgt;)成分,但图9(a)表现出最弱的gamma;纤维和lambda;成分。这意味着机械切割导致边缘区域中gamma;纤维和lambda;纤维成分的强度降低。实验用钢经机械切削后的晶体结构演化与激光切削制备的非取向硅铁材料有明显的不同[1]。钢的织构变化可能是由于图3所示的边缘区域部分晶粒的取向变化造成的。由于织构分析选择的边缘区域非常有限,因此无法得到材料内部的织构。从图9可以看出,材料内部的织构更接近图9(d)中的织构。

图10借助phi;2=45°部分的晶体取向分布函数(ODF),展示了铁硅钢的下表面由于机械切割的织构演变。本研究针对图3(a)的样品边缘进行了ODFs测试和计算,测试区域包含从切割边缘到200-500微米的所有晶粒。图10(a)的晶体织构与图10(b)、(c)基本相同,但与图7(d)明显不同。图7(d)中Goss织构({110}lt;001gt;织构)周围的取向强度强于图7(a)、(b)和(c)。对比图9和图10可以发现,机械切割导致上表面和下表面的织构演变不同(ODF不同),这是由于它们之间的机械变形或应变不同造成的。根据文献[1,8,9],对于机械切削后的非取向硅铁钢,上表面塑性变形无疑比下表面塑性变形更明显。从图6和图8-10可以看出,在边缘区域,ODFs的变化与LAGBs和位错密度的变化密切相关。随着上表面位错密度和LAGBs的增加,gamma;和lambda;的强度明显下降,但对于下表面则不是这样,因为来自下表面的位错密度和LAGBs的变化非常有限。

图5. 离切边不同距离的边缘区域中的定向误差分布:(a)上表面和(b)下表面

图6. 利用EBSD数据得到的低角度边界百分比(a)和晶界取向差(b)作为切边距离的函数

图7. (a)上表面和(b)下表面与切边距离不同的边缘区域的核平均定位误差分布

图8. 平均位错密度随上表面和下表面离切割边缘距离的变化函数

3.3 显微硬度

图11为机械切割后硅铁边缘区显微硬度的变化。每一次测量均沿垂直于切削刃的三条不同的直线进行三次,得到平均硬度值。可见,机械切削导致边缘区显微硬度急剧增加。此外,与下表面相比,上表面的硬度变化似乎更明显。图8和图11展现了有趣的一面,可以看出位错密度的变化与显微硬度的变化非常相似,这可能表明机械切削引起的显微硬度的增加应归因于位错密度的增加。

3.4 磁性

图12研究了机械切削条件下铁硅钢磁性能的变化。结果表明,随着单位质量切削长度的增加,铁损增加,磁通密度几乎呈线性下降。当磁通密度为较低值(例如1.5T)时,铁损的增加率处于较高水平。当磁场为高强度(例如5000A/m)时,铁损的降低率处于较低水平。从图9可以看出,磁通密度为1.0T(1.5T)时,铁损最小增量为10.18%(9.84%),最大增量为18.45%(21.76%);磁场在2500A/m和5000A/m时,磁通密度的最大衰减量分别为0.89%和0.32%。采用软磁材料非取向铁硅钢制备的铁芯一般在强磁场环境下工作,由此可见,机械切削对含Si量中等的非取向铁硅钢的铁损影响较大,但对其磁通密度几乎没有影响。

图13展示出了铁硅钢的单位质量切削长度不同的磁滞回线。我们可以看到,随着单位质量切削长度从0到2.57米/千克的增加,磁滞回线变得越来越平坦。结果表明,机械切削使剩磁(Br)和磁导率(mu;)明显下降,但抗磁力(Hc)几乎相同。另外,随着单位质量切削长度的增加,Br和mu;值都逐渐减小。

- 讨论

4.1织构和磁性能之间的关系

如图12.13所示,机械切割导致铁损、磁通密度以及磁导率的明显恶化。非取向铁硅钢是一种各向异性的铁磁材料,在lt;001gt;和lt;111gt;两个方向分别具有易磁化和硬磁化的特点,这已被广泛接受。根据文献[13],两个不同的晶体方向之间的磁差异应归因于它们之间的磁晶各向异性能E的差异。文献[14]表明,对于非取向的铁硅材料,lt;001gt;||[ND]纤维织构比lt;011gt;||ND纤维织构更可取,主要原因是前者磁晶各向异性能E明显低于后者。由于完全加工的实验钢只经过机械切削处理,其磁性衰退应归因于其晶体织构的变化。我们在图9和10可以看到,在切割边缘区域,机械切割导致了lambda;纤维(lt;001gt;||ND)和gamma;纤维(lt;111gt;||ND)成分上表面以及Goss织构({110}lt;001gt;织构)下表面的强度明显下降。对于非取向的铁硅材料,lambda;纤维是最有利的,因为其在横倾平面上有两个容易磁化的lt;001gt;方向,而gamma;纤维是最有害的,因为其在横倾平面上没有lt;001gt;方向[15-17]。此外,Goss织构是取向铁硅钢所需要的,而非取向铁硅钢则不需要,因为它加剧了磁性的各向异性。实验钢是一种多晶材料,其织构由多种不同的织构成分组成,因此通过定性分析单一织构成分的强度变化很难解释其由于机械切削引起的磁性变化。

根据文献[15,16-20],可以通过织构参数A或织构因子TF或磁织构因子MTF合理地解释磁性能。A参数定义为磁化矢量方向与晶体最接近lt;100gt;方向之间最小夹角的方向平均值,即BBC铁的易磁化方向[14,18,19]。TF定义为lambda;和gamma;纤维体积分数的比值[17,18,20],MTF定义为磁化矢量lt;001gt;方向与lt;111gt;方向的体积分数之比。较低的A值意味着更好的磁性能,即较低的铁损和较高的磁通密度和磁导率。相反,较低的TF值或MTF值代表较差的磁性能,即较高的铁损和较低的磁通密度和磁导率。因此,无取向铁轨钢的磁性能与织构参数或因子相关。在本研究中,由于缺乏有效的商业织构计算软件,A参数计算非常困难。TF给出了最有利织构和最不利织构的体积分数之比,但没有考虑其他织构成分如Goss和alpha;纤维(lt;110gt;||轧制方向[RD])以及eta;(lt;001gt;||RD)成分的贡献。alpha;纤维由于具有硬磁化方向(lt;111gt;方向)而不利于磁性能,eta;由于具有易磁化方向(lt;001gt;方向)而有利于磁性能的发挥。尽管MTF考虑了所有lt;001gt;|

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[237524],资料为PDF文档或Word文档,PDF文档可免费转换为Word