英语原文共 18 页,剩余内容已隐藏,支付完成后下载完整资料

Nd:YAG激光焊接钢/铝异种合金界面组织演变及相变

1前言

我们发现,在许多工业应用中,如车辆、飞机和航天器中,人们越来越关注轻量化以实现节能减排[1]。在各种轻量化方法中,铝钢混合结构以其减轻车身重量、保证车辆行驶平顺性而备受关注。然而,由于铝合金与钢在热物理性能上的差异,以及有害的Fe-Al金属间化合物(IMCs)的快速形成,铝合金与钢的连接相当困难[2]。IMCs倾向于显著降低接头的延展性,增加开裂敏感性[3],从而影响某些在用产品的安全性。因此,在钢与铝合金的连接方面,人们做了大量的工作,如冷金属转移焊[4]、搅拌摩擦焊[5]、MIG电弧钎焊熔焊[6]和爆炸焊接[7]。由于热源难以精确控制,在焊接过程中会在界面产生大量的金属间化合物。

随着激光输出功率和光束质量的提高,特别是在焊接过程中对热输入的精确控制,激光焊接被认为是连接Fe/Al异种合金的理想方法。Jin等人 [8] 结果表明,富铝铁铝复合材料在搭接接头中更为坚硬,容易产生微裂纹,破坏接头的力学性能。Zhou等人 [9] 研究发现,在激光搭接焊过程中,加入Pb箔可以降低IMCs的层厚,抑制由于Cu-Mg2Pb相析出而形成的IMCs。Sierra等人[[10] 结果表明,通过控制钢在铝中的渗透,可以抑制钢/铝搭接接头中IMCs的形成。他们还指出,临界穿透深度约为500公尺。Liu等人[11] 结果表明,钢/填料层界面处的金属间化合物(Fe2Al5Zn0.4)为韧性和韧性相,能有效地防止界面反应层裂纹的发生。Ma等人[12] 确定了在最佳工艺参数下,富铝中间合金的厚度可以控制在5lm左右,并且中间合金的存在可以提高镀锌钢与铝搭接接头的强度。

秦等[13] 执行激光 MIG电弧复合钎焊熔焊,在焊趾和FeAl2、Fe2Al5和Fe4Al13的钎焊焊缝中发现了2-4lm厚的Fe-Al金属间化合物(IMCs)层。这些报道集中在铁铝金属间化合物与接头力学性能之间的关系。为了提高接头的性能,对Fe-Al复合材料的厚度进行了广泛的控制。此外,接头性能还受钢/铝界面微观组织的影响。

本研究的目的是研究钢/铝异种合金激光焊接接头界面的组织演变和相变。通过实验和模拟研究了界面层裂纹的形成机理。提出了一种抑制钢/铝异种合金激光焊接裂纹的方法,有助于提高接头性能,扩大异种合金接头在工业生产中的应用。

2材料与方法

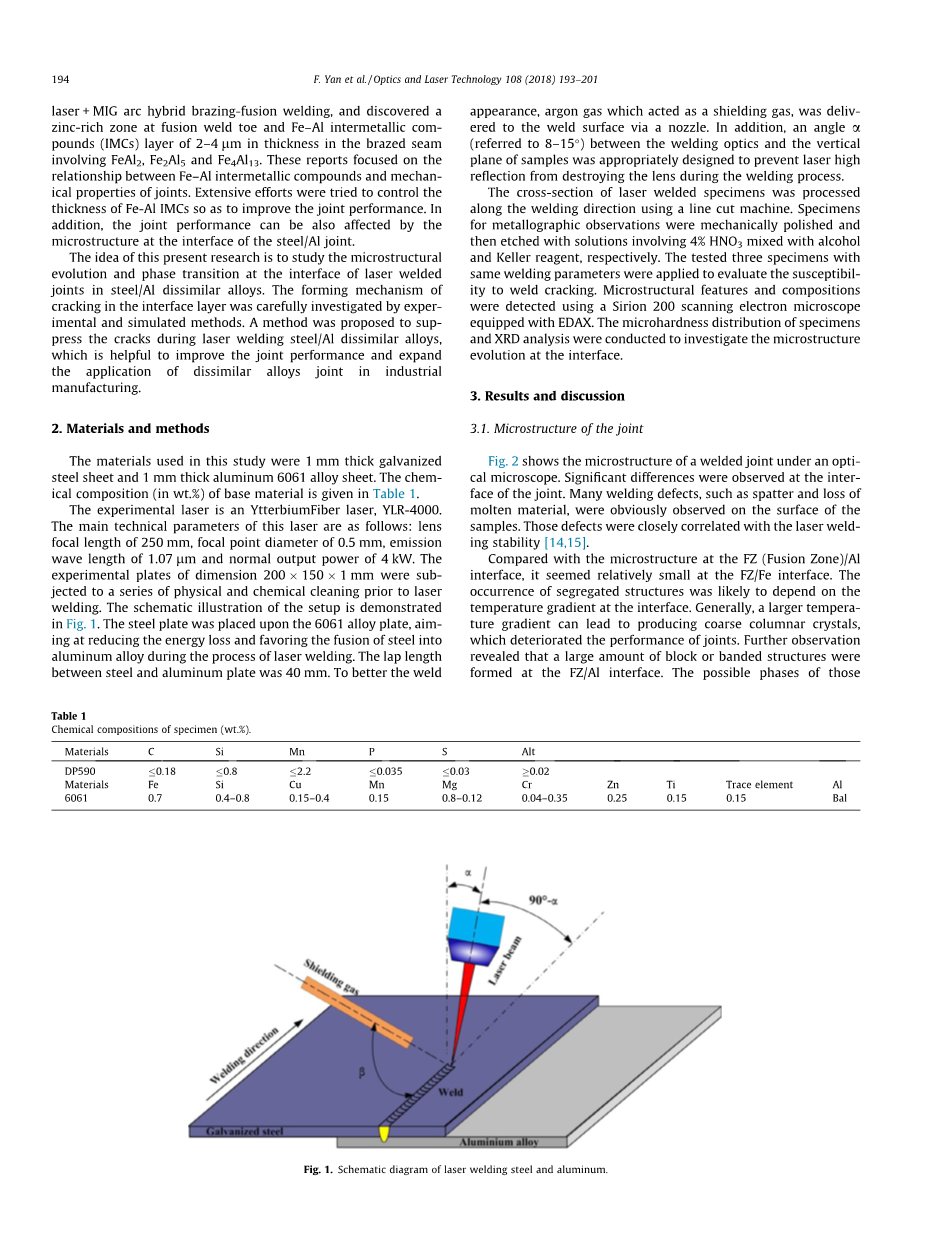

本研究所用材料为1mm厚镀锌钢板和1mm厚铝6061合金板。基材的化学成分(重量百分比)见表1。实验激光器为YLR-4000型钇光纤激光器。该激光器的主要技术参数为:透镜焦距250 mm,焦距0.5 mm,发射波长1.07 lm,正常输出功率4kw。尺寸为200*150*1mm的实验板,在激光焊接之前,对其进行了一系列物理和化学清洗。设置的示意图如图1所示。为了减少激光焊接过程中的能量损失,有利于钢与铝合金的熔合,将钢板放置在6061合金板上。钢板与铝板的搭接长度为40mm。为了改善焊缝的外观,氩气作为保护气体,通过喷嘴进入焊缝表面。此外,角度alpha;是为了防止激光高反射在焊接过程中破坏透镜,在焊接光学元件与试样垂直面之间进行的适当设计。利用线切割机沿焊接方向对激光焊接试件的横截面进行了加工。金相观察用试样经机械抛光,然后分别用含4%硝酸的乙醇和凯勒试剂溶液蚀刻。用三个焊接参数相同的试件来评估焊接裂纹的敏感性。利用配备EDAX的Sirion 200扫描电子显微镜检测了微结构特征和成分。通过试样显微硬度分布和x射线衍射分析,研究了界面处的显微组织演变。

如图7a所示,沿晶界可观察到大量二次裂纹。从形貌上看,裂纹与界面处的Fe-Al-IMCs密切相关。先前的研究[8]证明,这些IMCs具有高硬度和低塑性。因此,在外力作用下容易发生断裂。图7b所示的近距离扫描电镜检查结果表明,这些裂纹是通过晶界产生的。结合不同区域的成分,可以推断关节内产生了更多的IMCs。IMCs的连续或半连续分布会严重降低材料本身的塑性变形,降低接头性能。断口上发现少量韧窝,表明焊接接头发生了局部塑性变形。这可能归因于凝固过程中a-Al相的析出。它们能有效地提高材料的塑性和塑性。因此,为了改善界面性能,采用了一些合金元素作为填料,形成了具有良好韧性的相。

网格和边界条件考虑到关键因素集中在DP590镀锌钢和6061铝合金的搭接焊接界面上,为了减少计算量,对模型进行了简化。模型中的几何尺寸为长20 mm,宽15 mm,厚1 mm。重叠长度为5mm。利用ANSYS软件建立模型,进行图8中的有限元模拟。为了提高计算结果的精度和可靠性,对模型进行了非均匀网格划分。采用映射方法实现过渡网格。通过反复模拟,采用最小尺寸和最大尺寸为0.25mm*0.25*mm*0.25mm和0.5mm*0.5mm*0.5mm。利用该模型成功地模拟了激光焊接钢/铝异种合金。

边界条件与材料性能利用第三边界条件将空气与焊接件之间的传热作为边界条件。在激光焊接过程中,考虑了主要的辐射和对流传热模式。因此,对流和辐射系数之和被设定为表面传热系数,并施加在自由表面上。预热温度定义为25℃。材料力学性能参数如图9所示。

温度场模拟结果模拟了两组参数,研究了界面处的温度特性。两种情况下的仿真结果如图10所示。如图10所示,我们观察到钢和铝的界面处出现了明显的温度变化趋势。顶部焊缝的温度梯度远高于底部焊缝。它主要与材料本身的热传导有关。与6061铝合金相比,DP590镀锌钢在导热过程中的导热系数较小,界面显示出更多的轮廓线。通常,晶粒的生长取决于熔池凝固过程中的温度梯度。在高热输入焊接的情况下,钢侧出现更多的粗糙结构。同时,铝侧形成相对较小的结构。基于此,建议采用低热输入焊接钢/铝异种合金,以降低Fe-Al复合材料的厚度,防止组织粗化。为了验证模拟温度场的正确性,进行了一些实验以获得图11中的焊缝截面轮廓。模拟结果与实验结果基本一致,验证了模拟热源的正确性和模拟结果的可靠性。

3结果和讨论

3.1接头的微观结构

图2显示了光学显微镜下焊接接头的微观结构。关节界面处有显著性差异。试样表面有明显的焊接缺陷,如飞溅、熔损等。这些缺陷与激光焊接的稳定性密切相关[14,15]。与FZ(熔合区)/Al界面的组织相比,FZ/Fe界面的组织相对较小。离析结构的出现可能与界面处的温度梯度有关。通常,较大的温度梯度会导致粗柱状晶体的产生,从而降低接头的性能。进一步观察发现,在FZ/Al界面形成了大量的块状或带状结构。可能的阶段结构被认为是Fe-Al-IMCs(金属间化合物)。IMCs的形成和生长与反应扩散过程有关。根据Fe-Al相图,Al在Fe中的固溶度在室温下达到44%。当它超过这一水平时,只在界面处富集,形成feal3和Fe2Al5等多种Fe-Al化合物。随着线能量的增加,溶质浓度的增加,熔深增大,在FZ/Al界面处相变。界面处IMCs的存在会削弱相邻晶粒间的结合力,降低服役构件的寿命。进一步的研究还发现,裂纹沿着晶界扩展。这主要归因于界面处形成的Fe-Al-IMCs的存在。Fe-Al-IMCs的脆性与冷却过程中IMCs与Al之间的热系数不匹配相耦合,使裂纹萌生并向FZ方向扩展。因此,必须采取措施改善焊缝外观,控制Fe-Al-IMCs的分布,以提高焊接接头的质量。

3.2界面元素分布

图3显示了焊接试样的扫描电镜图像和沉淀物。界面析出物多呈层状或块状。部分沉淀物嵌入铝基体中。这些沉淀物的出现可能与材料的性能有关。在激光焊接过程中,由于铝液密度低,铝液容易上升。相反,铁水密度高,容易下沉。由于激光焊接具有焊接速度快、冷却速度快的特点,密度差导致了运动速率的变化,导致富铁相被富铝相包围。因此,界面IMCs的形成可以认为是成分偏析。根据A点和Fe-Al合金相图的EDS结果,界面处主要析出相为A-Fe相。考虑到Fe在Al中的不相容性,在Fe/Al界面也容易生成能量较低的Fe2Al5相。富Al相(Fe2Al5)是Fe-Al-IMCs中最硬、最脆的相[17]。认为富Al的Fe2Al5金属间化合物由于其脆性而使接头强度降低。相反,富铁IMCs的存在可以提高Al-Fe接头的强度和韧性,因为它们具有良好的延性[18]。在B点,比值可以达到1:2,因此可以假设相为a-Fe相和FeAl相。界面在C点出现针状结构,据报道这些结构由FeAl和FeAl2组成[19]。

为了揭示IMCs的形成和生长机理,对激光焊接头进行了EDS扫描。图4以图形方式示出了在FZ/Al和FZ/FZ接口处的元件分布。如图4a所示,Fe元素的含量沿垂直于界面的方向逐渐降低,表明Fe原子从FZ向Al基体扩散。在扩散过程中,富铁相转变为富铝相。结合合金元素的含量,可以推断过渡区可能产生FeAl相。这一阶段的出现对联合性能不利。因此,建议减少接口处的相数。在图4b中,富铝相也可以在费里希相之间观察到。层流分布可以改善材料的塑性和延展性,从而大大改善材料的力学性能。其强化机理是焊接过程中产生的热应力可以通过塑性变形来抵消。然而,Fe-Al-IMCs的连续或半连续分布,由于不能抵消残余应力而导致凝固裂纹的产生。因此,应采取一些措施,通过在界面上生成新相或分布Fe-Al-IMCs来改善接头的性能。

3.4界面附近的显微硬度

实验中,用维氏硬度计测量了界面附近的硬度值。试验仪器及具体参数如下:DHV-1000,1.961n负荷,15s负荷时间。测量结果如图6所示。图6a示出了沿纵向的硬度分布。结果表明,硬度值沿熔深呈抛物线形变化。峰值高达350HV,出现在焊缝中部。上部焊缝的硬度值远高于下部焊缝。它可以为局部微观结构提供依据。一般来说,硬度值取决于材料本身的微观结构。激光焊接过程中,由于Al对Fe晶格的侵蚀,可以形成a-Fe固溶体。固溶体的存在可以通过固溶强化大大改善焊缝的性能。铝中的铁具有很小的固溶性,因此大量的铁原子集中在界面层上。结果,界面处很容易产生富Fe-IMCs。结果表明,铝侧的硬度比钢侧的硬度有较大的提高。这可能是由于铝侧铁铝间充质干细胞增多所致。如图6b所示,焊接区的平均硬度高于钢基体的平均硬度(约150hv)。与母材组织相比,焊缝上部形成了较多的a-Fe固溶体,硬度值较高。仔细观察发现,硬度最高值出现在Fe-Al界面。主要与Fe-Al-IMCs有关。脆性相的富集导致了接头强度的降低。

参考文献

[1] R. Chen, C.M. Wang, P. Jiang, X.Y. Shao, Z.Y. Zhao, Z.M. Gao, C. Yue, Effect of axial magnetic field in the laser beam welding of stainless steel to aluminum alloy, Mater. Des. 109 (2016) 146–152.

[2] C.M. Wang, L.Y. Cui, G.Y. Mi, P. Jiang, X.Y. Shao, Y.M. Rong, The influence of heat input on microstructure and mechanical properties for dissimilar welding of galvanized steel to 6061 aluminum alloy in a zero-gap lap joint configuration, J. Alloy. Compd. 726 (2017) 556–566.

[3] F.W. Bach, A. Beniyash, K. Lau, R. Versemann, Joining of steel-aluminium hybrid structures with electron beam on atmosphere, Adv. Mater. Res. 6 (2005) 143–150.

[4] Y.B. Liu, Q.J. Sun, J.P. Liu, S.J. Wang, J.C. Feng, Effect of axial external magnetic field on cold metal transfer welds of aluminum alloy and stainless steel, Mater. Lett. 152 (2015) 29–31.

[5] W. Ratanathavorn, A. Melander, H. Magnusson, Intermetallic compounds in friction stirred lap joints between AA5754/galvanise

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[237238],资料为PDF文档或Word文档,PDF文档可免费转换为Word