英语原文共 8 页

复合材料在混合动力汽车降噪技术上的研究

廖连莹 左言言 孟浩东 廖旭辉

摘要:

混合动力汽车的噪音来源是多种多样的,这使得噪音频率从低频到高频分布。然而使用单一材料来控制混合动力电动汽车内部噪声以改善车辆性能,会使汽车噪音、振动和不平顺性能受到限制。本文采用具有阻尼和吸声功能的复合降噪材料来控制车内噪声。首先,分析混合动力电动车辆的噪声特性,获得混合动力电动车辆内部噪声的分布;然后,分析聚酯-聚丙烯双组分纤维的吸音性能,还分析丁基橡胶阻尼材料的低频降噪原理;最后,将由聚酯-聚丙烯和丁基橡胶组成的降噪材料添加到混合动力电动车辆的车顶和地板中。改进材料后,对混合动力汽车内部噪声进行测试。结果,汽车驾驶员的右耳A-加权声压级得到了很大提高,400Hz以下的低频噪声降低1.5分贝(A)和400Hz以上的高频噪声降低5.2分贝(A),驾驶员右耳附近的总噪音降低达到3.3分贝(A),这改善了混合动力汽车的噪音、振动和不平顺性能。

关键词:混合动力汽车,聚酯-聚丙烯,丁基橡胶,降噪材料

引言:

相对于传统的内燃机车辆(ICEV),混合动力电动车辆(HEV)增加了电动机、动态耦合机构和电池组。HEV结构相对复杂,工作状态变化很大。因此,噪声和振动特性也会发生变化。除原始发动机产生的低频噪声外,电机产生400~2000Hz的高频噪声。在这样的频率范围内,人耳具有非常高的灵敏度,因此可能引起强烈的噪声感,甚至会产生刺耳的啸叫声。因此,降低并改善混合动力汽车的噪音、振动和不平顺性(NVH)尤为重要。

HEV有三种类型的噪声控制:噪声源控制,接收机侧控制和传输路径控制。噪声源控制是最直接的车辆降噪技术。Busch等人通过控制电磁阀通电停留来降低发动机燃烧噪音。Veit等人改进涡轮增压器的噪音,以减少内部噪音,但噪声源控制技术受到元件制造商技术的限制,改善空间有限。接收器的侧面控制技术是一种有源噪声控制(ANC),它是一种通过添加专门用于取消第一个声音的第二个声音来减少不需要的声音的方法。Zuo等人建立了一种降低燃料电池汽车鼓风机噪声的ANC模型。Kim等人使用主动声音设计技术来控制动力传动系统引起的内部声音。但由于复杂的噪声环境,ANC在汽车中的应用受到限制。噪声传输路径控制方法易于操作并广泛用于汽车降噪,使用吸声材料来降低噪声并提高NVH性能属于传输路径控制方法。为了降低混合动力汽车的中高频噪声,在声学封装的相关部分采用了纤维、泡沫和聚氨酯类声学材料矿物棉和其他细胞材料用于封装HEV的侧体和天花板有效控制HEV中的中高频噪声。Cummer等人通过局部共振声子晶体结构有效地突破了低频振动噪声被动控制的技术瓶颈,实现了控制大波长低频的特殊效果。频率机械波通过亚波长微结构。Parikh的研究将吸音材料(如聚丙烯)用于地板覆盖物,以减少车内噪音。通过将底垫和地板覆盖在一起,车内噪音显着降低。Saha概述了重型卡车和公共汽车中使用的噪音控制材料。他还提供了一些不同噪声控制材料应用的例子。Polce等人关注阻尼材料的声学性能、吸声材料和相关部件的声学效应,材料类型的影响以及应用位置差异对车身NVH性能的影响。Varghese等人概述了一种独特的方法来优化噪声处理材料及其有效位置,以适应性能,重量和成本。

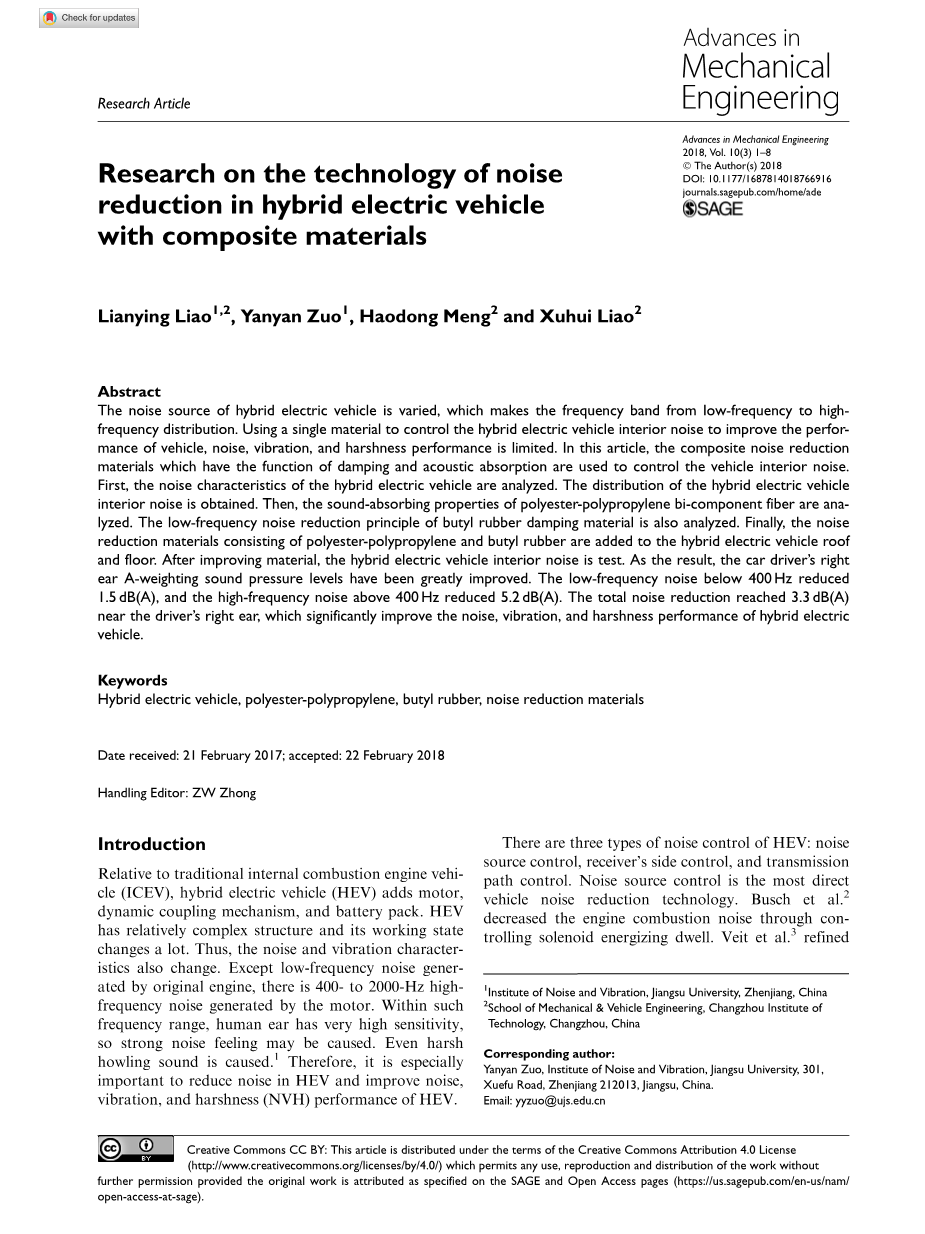

尽管如此,但这些研究主要集中在声学材料的应用上。实际上,HEV具有宽的噪声频谱特性。为了比较HEV和ICEV的频谱特性,我们选择了具有相同发动机容量的HEV和ICEV,并分别在发动机舱内放置了一个麦克风,如图1所示。

图1. HEV和ICEV发动机舱中的麦克风:(a)HEV和(b)ICEV中的麦克风

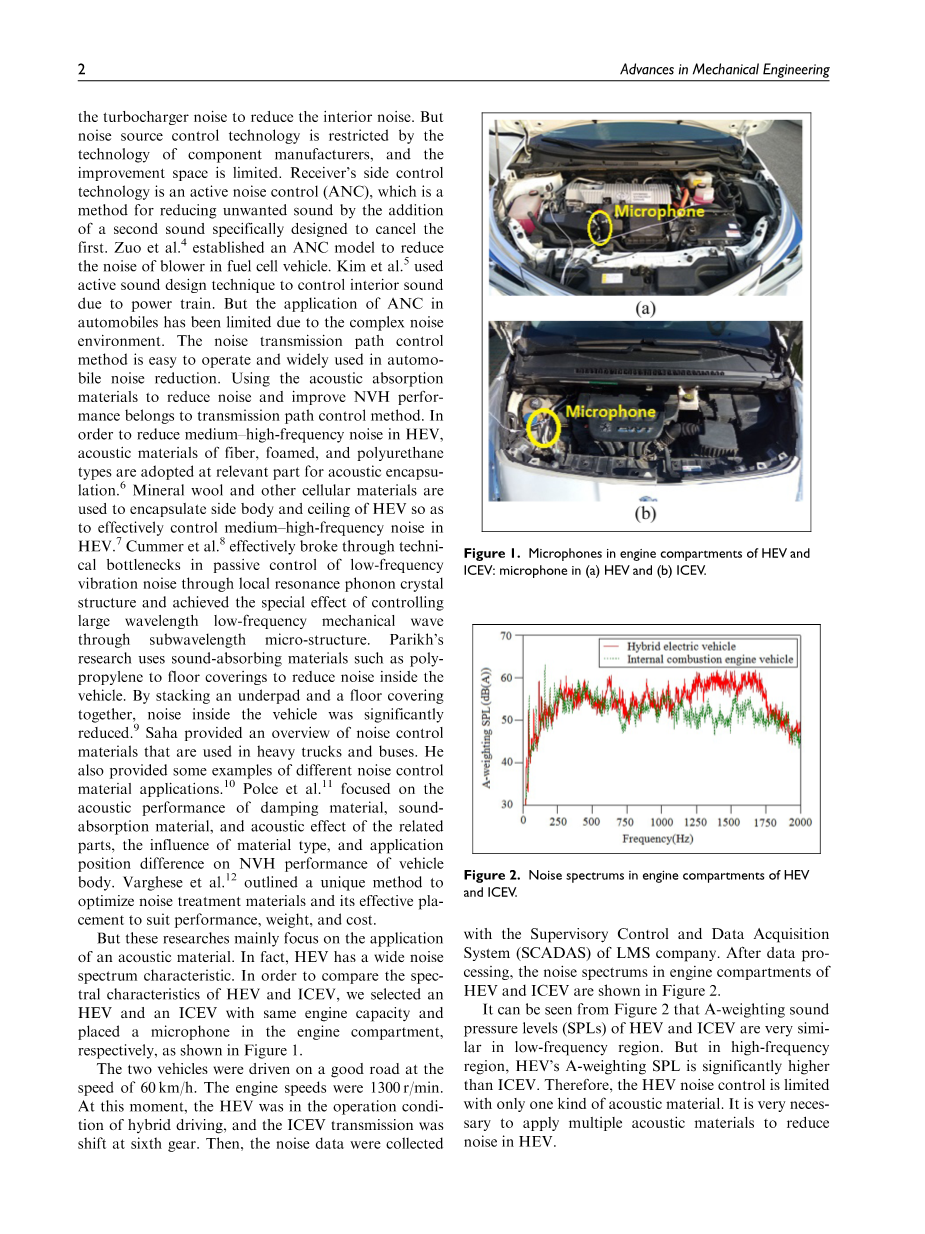

两辆车在一条良好的道路上行驶速度为60km/h。发动机转速为1300r / min。此时,HEV处于混合动力驱动的运行状态,ICEV变速器在第六档换档。然后,利用LMS公司的监控和数据采集系统(SCADAS)收集噪声数据。在数据处理之后,HEV和ICEV的发动机舱中的噪声谱如图2所示。从图2中可以看出,HEV和ICEV的A加权声压级(SPL)在低频区域非常相似。但在高频区域,HEV的A加权SPL明显高于ICEV。因此,HEV噪声控制仅受一种声学材料的限制。非常有必要应用多种声学材料来降低HEV中的噪音。

图2. HEV和ICEV发动机舱的噪声谱。

本文的其内容如下。在“材料和方法”部分中,执行了四个任务。首先,分析HEV中的噪声源。其次,进行HEV噪声测试以获得HEV的内部噪声特性。第三,研究了聚酯-聚丙烯(PET-PP)双组分纤维和丁基橡胶材料的声学性能。第四,选择降噪材料,例如PET-PP和丁基橡胶,以控制HEV内部噪音。在“结果和讨论”部分,分析和讨论了噪声控制前后HEV内部噪声的测试结果。在“结论”部分,提供了一些结论。

材料和方法

HEV和初步测试中的噪声源概述HEV噪声源概述

与传统汽车相比,混合动力汽车的结构变化很大如下:

1.增加动力系统-除发动机外,增加了大容量动力电池。

2.驱动轴发生显着变化-驱动轴变为驱动轴组件,驱动轴组件由动力耦合装置,电动机MG1和电动机MG2组成。

3.结构布置改变-发动机和驱动桥总成布置在HEV前端,HEV后部设置大容量动力电池,导致车体重量分布发生变化。

HEV的结构图如图3所示。混合动力汽车的噪声源主要来自发动机、动力耦合机构、MG1、MG2、变频器总成和动力电池。噪声源呈现多样化和复杂性。

图3. HEV的结构图

初步测试:为了获得混合动力汽车噪声源的特性,HEV噪声测试是根据欧洲经济委员会(欧洲经委会)R51关于批准具有至少四个车轮的机动车辆关于其在2000年提出的噪声排放的统一规定而进行的。四声道SQuadriga便携式声音分析仪用于记录副驾驶位置和后排座位乘客的驾驶员双耳噪音和噪音样本。传感器的布局如图4所示。

图4. 传感器的布局:(a)驾驶员侧的麦克风,(b)后排座椅,(c)副驾驶员侧

测试条件如下:速度60km/h,发动机,MG1和MG2的组合驱动。在数据收集和分析之后,在这种工作条件下的噪声谱如图5所示。从图5中可以看出,驾驶员的双耳、副驾驶员的右耳和后座乘客的右耳的A加权SPL司机区分很少。HEV中的噪声基本保持在2000Hz以下,主要出现在99.353和938Hz。驾驶员左耳的噪声幅度分别为58.76、50.33和37.18dB(A)。

图5. HEV的内部噪声谱图

材料的声学性能

声学材料的吸声性能测试。B&K Model 4206用作测试仪器,并且根据ASTM E1050进行测试。测试样品是圆盘型样品,直径分别为100和30mm。直径为100mm的试样用于测试材料的声学吸收曲线,以获得低频噪声。采用直径为30mm的试样测试材料的高频噪声吸声曲线。材料的全频带由两条曲线拟合。

具有不同面密度的纤维的吸声性能

为研究不同面密度PET-PP纤维材料的吸声性能,选择不同面密度和厚度的三种材料进行试验,如表1所示。试验后三种材料的吸声系数为:根据图6的测试结果,PET-PP纤维材料的吸声系数随频率的变化曲线与普通多孔声学材料具有一致的变化趋势14。材料的吸声系数逐渐增大,频率的增加。该材料对中高频特别是1500Hz以上的声波具有良好的吸收功能。此外,随着材料的面密度增加,材料的一般吸声性能增强。然而,当面密度为300和400g/m2的PET-PP纤维材料的系数在2500Hz以上下降。

表1. 具有不同面密度的测试样品的参数

图6. 具有不同面密度的PET-PP纤维材料的吸声曲线

不同类型纤维的吸声性能测试

选择具有不同面密度和厚度的PET-PP纤维材料,单一PET纤维材料和再生纤维材料来测试吸声性能。表2中显示了四种类型的测试样品。

表2. 不同类型纤维样品的参数

通过测试获得了不同材料的吸声系数,如图7所示。

从图7中可以看出,具有相同面密度的PET-PP纤维的吸声系数随着相同频率下材料厚度的增加而增加。因为增加了厚度增强了声波穿透材料的阻碍,材料增加了声波能量的消耗,材料的吸声性能增强。此外,PET-PP纤维,PET纤维和再生纤维的吸声曲线的比较表明,PETPP纤维在小面密度下具有更强的吸声效果。面密度为200g/m2的PET-PP材料的吸声系数高于面积密度为350g/m2的PET纤维和200-6300Hz频带下面密度为400g/m2的再生纤维。面积密度为350g/m2的PET纤维与面密度为400g/m2的再生纤维的吸声曲线基本接近,但PET纤维的吸声效果略好于再生纤维。因此,如果在HEV中使用PET-PP纤维材料,它不仅将保证良好的吸声效果,而且还有助于声学装饰的轻量化。

图7. 不同纤维材料的吸声系数

纤维热老化后的吸声性能测试

为了研究热老化后PET-PP纤维材料的吸声性能,选择面密度为200g/m2,厚度为28mm的PET-PP材料,在常温和65,条件下进行吸声试验,分别为2小时。

图8. 热老化前后纤维的吸声系数曲线

从图8可以看出,PET-PP纤维材料的吸声性能在65材热化后略有下降。这是因为材料的分子结构在材料加热后发生变化,这会影响声波能量的消耗。但是对于数值下降,材料的吸声性能变化很小。

丁基橡胶减震材料。丁基橡胶是一种线型无凝胶弹性共聚物。它是一种合成橡胶,是异丁烯与异戊二烯的共聚物。缩写IIR代表异丁烯异戊二烯橡胶。其分子结构如下

丁基橡胶的分子结构中存在短的双键。侧链上甲基的分布密度大,在玻璃化转变区显示出特殊的蠕虫状分子运动形式。因此,它具有优异的阻尼能力。15丁基橡胶阻尼材料的密度为920kg/m3,泊松比为0.4。根据ISO 6721塑料-动态机械性能的测定,通过Metravib公司(法国)的动态力学分析(DMA)在室温20室下测试丁基橡胶的弹性模量和损耗因子。材料的弹性模量和损耗因子如图9所示。从图9中可以看出,丁基橡胶的弹性模量和损耗因子随频率而变化。

图9. 丁基橡胶的弹性模量和损耗因子

内部噪声控制和结果分析

降噪材料选择方案

通过对材料声学性能的分析发现,PETPP材料具有良好的吸声性能,因此选择PET-PP复合材料来降低噪声。同时,从声学室内装饰的角度来看,PET-PP材料的面密度为200g/m2,厚度为28mm。PET-PP材料在低频区的吸声效果不佳。除发动机外,HEV上的低频噪声很大程度上是由车身结构振动引起的。阻尼材料的使用可以抑制钢板振动,从而减少振动引起的低频噪声。如上所述,丁基橡胶阻尼材料具有良好的阻尼性能,因此选择丁基橡胶作为混合动力汽车的低频降噪材料。根据仿真分析,粘贴在车顶和地板上的PET-PP和丁基橡胶材料可以很好地降低噪音。安装技术如下:首先在屋顶和地板上粘贴一层IIR,然后粘贴PET-PP多孔吸声材料。复合降噪材料的示意图如图10所示。

图10. 降噪材料示意图

实现车辆降噪

根据上述分析,采用图10中的降噪材料路面方案对HEV进行噪声控制。 在拆除车顶上的原始装饰材料后,依次应用IIR和PET-PP完成车顶的声学包装,如图11所示,然后用相同的方法用声学材料包装车辆地板。

图11. 在HEV屋顶上应用降噪材料

结果和讨论

结果

为了更加客观地比较噪声控制前后HEV的噪声水平与降噪材料,在相同的工作条件下,通过试验,在车辆中封装降噪材料后,进行内部噪声测试。在实验之后,获得在优化之前和之后在驾驶员的右耳处的两个光谱,如图12所示。

利用LMS公司的Test.Lab软件,计算出总体(OA)水平的不同值,也就是图12中400Hz以下和400Hz以上的两个频谱曲线的均方根(RMS)的不同值。

根据计算结果,由PET-PP和IIR合成的复合降噪材料可以降低低于400Hz的低频噪声的1.5dB(A)噪声,并且可以降低高于400Hz的高频噪声的5.2dB(A)噪声,并且驾驶员右耳附近的总噪音降低达到3.3dB(A)。在使用降噪材料之前和之后的其他三个点的A加权SPL如图13-15所示。

实验结果表明,复合降噪材料具有优异的性能,可显着降低内部噪声水平。测试结果还表明,前排乘员的降噪效果优于后排乘员,主要原因是降噪材料PET-PP主要降低了高频噪声。PET-PP主要放在车顶和地板上。前座乘客双耳上的麦克风位于滑架中心和降噪材料包裹的中心,因此降噪效果明显。但是,后排的麦克风位于滑架后部并靠近后挡风玻璃,位于降噪材料包裹的边缘,因此高频降噪效果不佳。因此,降噪材料适用于HEV中的降噪。

图12. 使用降噪材料之前和之后驾驶员右耳的A加权SPL的比较

图13. 使用降噪材料之前和之后驾驶员左耳的A加权SPL的比较

图14. 在使用降噪材料之前和之后副驾驶员右耳的A加权SPL的比较

图15. 使用降噪材料之前和之后左后座乘客右耳的A加权SPL的比较

讨论

本文主要研究使用具有阻尼和吸声功能的降噪材料来控制混合动力汽车内部噪声。在分析包括PET-PP和IIR的声学材料的性质之后,执行HEV声音降低方法。如噪声测试结果所示,HE加权SPL在HE

资料编号:[4971]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。