英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

预冷却氢气罐的快充模拟在CFD模型下的性能基准

Daniele Melideo, Daniele Bareli, Maria Cristina Galasso, Rafael Ortiz Cebolla, Beatriz Acosta Ibarra, Pietro Moretti

European Commission Joint Research Centre, Institute for Energy and Transport, Westerduinweg 3, P. Box 2, Petten 1755 ZG, Petten, The Netherlands

摘要:在氢气被注入储氢罐的过程中,由于压力骤增(高达70-80MPa)和过程的短时性,气体温度会升高。高温会危及存储系统的结构完整性,而削弱气体温度增加的方法之一就是在注入储氢罐前预冷却该气体。计算流体动力学(CFD)具备捕捉在流场内温度上升的能力。该论文将会展示预冷却快充的CFD模拟结果,并将其实验数据与CFD模型的精准性评估做比较。

关键词:氢 安全 CFD 存储 快充

- 引言

现如今司机们都习惯于用汽油或者柴油这种传统燃料来加油,他们都对氢能源汽车的新技术有着相似的期望。由于储氢罐内快速压缩而导致的温度上升,他们对短填充时间的需求给科技带来了新的挑战,例如:从低压力上升到700bar,这可能会对储氢罐罐体的机械性能带来有害影响。因此,氢气罐内的最大允许温度被主要国际标准和法规(如:欧洲标准[1],SAE [2,3],全球技术法规[4 ],和国际标准ISO 15869 [5])设定为85C-358 K。此外,温度越高,气体密度越小,可填充入罐的气体量更少。预想的技术解决方案是通过热交换器来降低罐内气体温度。该过程被称为预冷却,本文将从实验和模拟两个方面来着手研究。

由于氢填充技术在汽车领域的重要地位,研究快充过程的已发表文献数量在过去十年中不断上升。[6-15]

以下给出的结果是自2011年以来[12-15]已经进行CFD建模验证计划的一部分。这个具体调查的新颖性在于,第一次预冷的实验被相同的CFD模型策略再现,这个模型先前曾被应用到其他没有使用预冷的实验中[12-15]。一个CFD模型必须能够在具体应用的各种条件下再现实验,在它可以被用作数据分析某现象之前,当该现象是在某特定的确信程度的模型结果时。在这种情况下,研究的目的是扩大性能评估的模型,为了把在验证程序中的预冷却条件涵盖其中。真实气体状态方程和理想气体状态方程的不同点,以及不同入口温度的影响,都进行了数值研究。

- 实验描述

所选的实验是在以压缩氢气罐测试机构联合研究中心研究所能源与交通(IET)(GasTeF)进行的,这是一个隶属欧盟的为高压氢气储蓄罐[16]性能和安全性评估的参考实验室。该设施坐落于所附储气区半埋强烈钢筋混凝土掩体。在试验室,一个压力容器包含要被测试的组件;燃料箱被放入可与惰性气体连接的一个套筒,成为一个安全室,在这里没有氧化剂存在,是为了预防氢从待测罐泄漏。此外,该套筒允许渗透测量,因为它的工作原理是容纳由于渗透逸出的氢,并加以测量。套筒的温度可以从室温变化到100 ℃,而在罐中的压力可以上升到约85Mpa。循环试验的目的是为高压罐长期机械性能、热性能及其安全性能提供信息。该测试包括一个快充(只需几分钟),包括模拟在服务站加气,随后是较慢排空阶段,在驾驶期间代表气体的消耗。这个瞬变的组合通常可重复最多到1000倍,以模拟罐的典型寿命。在测试过程中,为了评估氢气罐的性能,几个参数都被监测着:外部温度,温度和罐壁的变形程度,以及气体渗透的可能性和在不同位置上内部气体温度变化。更多可用的数据详细信息可以在[17]中找到。

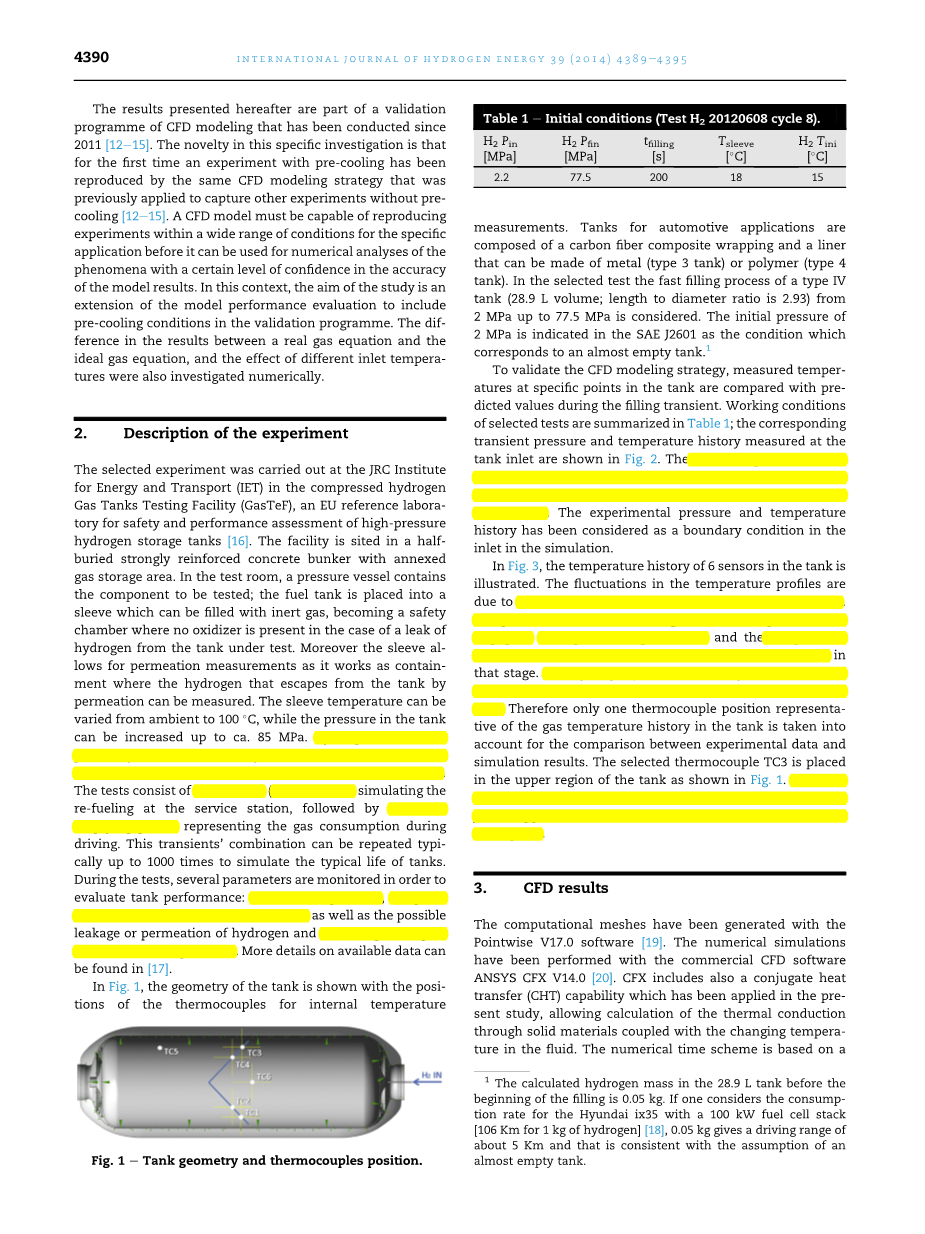

图-1展示了储氢罐的几何形状和热电偶位置。罐的几何形状被具有热电偶的内部温度测量的位置表示出来。用于汽车应用的罐由碳纤维复合材料的包装组合而成,并且可以由金属(3型罐)或聚合物(4型罐)制作而成。在所选测试中,IV型罐(28.91L体积;长度对直径比为2.93)的快充过程(2Mpa-77.5 Mpa)被考虑到了。2MPa的初始压力在SAE J2601中被视为一个几乎空罐的状态。

图-1 储氢罐的几何形状和热电偶的位置

为了验证CFD建模策略,我们将在油箱特定点测得的温度与快充的预测值进行比较。 所选测试的工作环境总结于表-1;在罐入口测得的相应的瞬时压力和温度的历史测量值如图-2所示。温度的初始下降和最终增加是各自在试验中热交换器的开关导致的。实验压力和温度历史已被认为是模拟的入口边界条件。

|

表-1 初始条件 |

||||

|

初始压力[Mpa] |

终了压力[Mpa] |

充气时间[s] |

Tsleeve[℃] |

初始温度[℃] |

|

2.2 |

77.5 |

200 |

18 |

15 |

图-2 罐口温度和压力

图-3展示了储氢罐中6个传感器所测得的温度。温度的波动是由于由该压缩机引起泵送效果影响的。在不同位置的气体温度差异可以忽略不计,在该阶段中,快充和罐内的温度分布可以被看作是统一的。罐内的氢射流形成产生均匀的温度场强回流。因此唯一一个代表在罐中的气体温度历史的热电偶位置被纳入考虑,是为了比较实验数据和模拟结果。选定的热电偶TC3被放置在罐的上部区域,如图1。在快充结束后,由喷射产生的流场,会发生从域和热分层阳离子的消失。

图-3 填充过程中各点温度变化

- CFD结果

计算网格已随着逐点V17.0软件[19]产生。数值模拟已经和商业CFD软件ANSYS CFX V14.0[20]一起进行。 CFX还包括已经在本研究中得到了应用,允许通过加上在流体温度变化的固体材料的热传导计算的共轭传热(CHT)的能力。数值时间方案是基于一个二阶向后欧拉方案。CFX的高分辨率格式已被选定为平流项。对计算方案的更多细节内容,可以在ANSYS CFX手册[20]中找到。为RMS残差收敛标准(均方根)的104大规模动量方程已经被用于确保忽略不计重复错误的结果收敛的实现。

3.1 计算模型

计算模型是由4个子域组成的:一个流体域,表示罐内填充的氢气;一个固体域,表示内部聚合物内胆,外部复合碳纤维包裹了固体域;还有一个固体域,表示罐两端的两个不锈钢板。计算网格生成后作为混合网格:入口管和固体结构域由六面体的细胞组成,而同时剩余的流体域与四面体单元一起生成。

评估氢性能(Aungier Redlich-Kwong [21])状态的真实气体方程已被选定要把高压压缩效应纳入考虑。湍流封闭在K-З模型[22]中实现,以减少在标准模式[22-24]预期外的散布率。在修改后的模型中,常数系数的值,C ɛ1在消散方程从1.44变为1.52[22]。非滑移边界条件(ⅴ=0米/秒)已在所有被应用在所有的罐壁。实验压力和温度廓线都在水箱入口处被征收的边界条件。其中,选择了一个压力边界条件。恒定传热系数(6瓦特/平方米[10])已在外侧槽和凸起壁,以评估热传递到环境中施加的。初始条件已经由最初实验的温度和罐内压力确定,这被假设为统一规格(P = 2.2MPa,T=15℃)。罐壁已被认为是在相同温度下作为气体的最初状态;套筒中的环境温度(T=18.6℃)已经假定为定值。

3.2 2D-3D 模拟

在作者以前快充的研究中[12-15],生成一个三维计算网格。虽然三维计算模型精确地表示的几何形状并且它能够良好的显示再现实验数据,但从计算资源的角度上讲,它的成本过高,需要长达数周的时间去运行。鉴于缺点, 2D轴对称网格第一次成功研究了这个CFD模型。必须强调的是在3D网格和二维网格已建成启动同一平面上表面啮合,以减少任何可能的网格中的分辨率和在两个计算网格的细胞密度分布的差异。如在所示图-4,温度履历为3D和2D网格是几乎完全重叠。必须强调的是二维轴对称方式可以在填充过程中使用阶段,但它不适用于以下阶段。由于氢气高速进入罐内,浮力效应的快充过程中可以忽略不计。由于流速是在保持时间非常低的(当没有氢是放或拉出罐)和排空期间,浮力作用变得更加重要。在这些阶段,直到从气体的热量传递给槽壁时,较热的气体倾向于在而较冷的气体顶部积聚往往对底部下降。因为热分层,罐不能被建模为一个轴对称的几形状和三维计算网具有至在填充完成之后被考虑。

图-4 TC3处模拟结果与3D和2D计算网格的比较

3.3 网格敏感性分析

由于使用3D网格时电脑运行时间极长,网格敏感性分析只在2D网格中进行。三种不同的网格已经产生。在表2中,可以发现一些有关网格的信息。最初的相对粗网已建成,共23668个节点。第二网格已建,在流体域增加了六面体单元,其与所述罐的内壁接触,以增加网的分辨率,在一个关键区域的流体和固体之间的热传递。对于第二网格节点的总数是27548,在表2中(B.层目)已指明。最后,第三个网格生成,具有94436节点分辨率。如图-5所示,第三个网格计算结果的差异是可以忽略不计的,作为最终最高温度。

|

表-2 在计算网格中的节点数量 |

|||||

|

节点数量 |

|||||

|

2D meshes |

Tank |

Flange |

CF composite |

Liner |

TOT |

|

2D fine |

59090 |

8676 |

21126 |

5544 |

94436 |

|

2D coarse |

11904 |

3568 |

4788 |

3408 |

23668 |

|

2D B.layer |

15784 |

3568 |

4788 |

3408 |

27548 |

|

3D mesh |

98148 |

57000 |

79002 |

56232 |

290382 |

图-5 三个网格的模拟结果比较 填充过程中在位置TC3温度和时间的关系

3.4 仿真结果

由图6可知,实验数据和模拟结果之间的一致性。另外,在模拟(和实验一样)时,该填充过程中罐内的传感器所在区域的温度场可以被认为是是均匀的,这在模拟时已被确定。因此,在实验和模拟做比较时,只考虑一个比较传感器的位置是足够的。在仿真中发现两个地区具有非均匀的温度分布。在沿射流中心线入口管附近,把进入不同的温度的气罐的氢气与在罐中的气体的温度进行比较。紧接着,沿中心线的温度较低,并保持这样的低温直到一个距离,该距离在两种气体(较冷和较暖的气体)混合完成之内。其它非均匀性的区域是接近罐壁的地方,是该气体发生在罐壁上的热传递。必须强调的是,与罐体积相比,这些区域是非常小的,而且传感器位于这些区域之外。

图-6 在填充过程中实验数据和模拟结果的温度历史比较

该计算使用了Aungier Redlich Kwong方程[21]。其他三个真实气体状态方程已被考虑(标准Aungier Redlich Kwong [25],Soave Redlich Kwong [26],以及Peng-Robinson [27]),而不会产生关于温度历史的任何差异。

图-7填充过程中真实气体状态的方程和理想气体状态下方程的温度历史

最后,理想气体方程式计算已经进行了并已产生如在图-7中所示的显著差异结果。在模拟的最初几秒钟内,实际气体和理想气体的历史几乎重叠,这是可以预见的,因为两个状态的等式的差异在低压下可以忽略不计,并且该差异会随压力增大而增加,正如图中所示。在模拟结束时,这两种情况之间的最大温度差为约13 K。

该热交换器是在填充过程开始时接通和在实验结束时断开。可以从图-8(左侧图)中清楚看出,罐入口气体温度历史在初始时急剧下降却在最后回升。这两个事件之间的温度历史受到了热交换器的效率的强烈影响。为了研究“理想”热交换器是否能够在整个填充过程中保持所需的预冷却气体温度,进行了四个附加模拟。如图-8(左侧)所示,入口气体温度改变为40度,20度,0度和15度。压力历史在所有情况下都被确保在相同数值,并与图2所示的其中一个相对应。改变罐

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[152224],资料为PDF文档或Word文档,PDF文档可免费转换为Word