英语原文共 15 页,剩余内容已隐藏,支付完成后下载完整资料

汽车零件挤压成型工艺设计中的模具材料研究

Dae Up Kim1, Young Choi,1 Bong Yong Kang1, Joon Hong Park2, Hong Tae Yeo3, Jae Hun Kim4, and Sang Woo Park5

1.韩国全州德勤谷帕博克路222号,KITECH,Convergence零部件和农业机械应用中心,邮编561-202;

2.东亚大学机械工程系,韩国釜山市, 840 Hadan-dong, Saha-gu,,邮编604-714;

3.航空机器人研发中心,一见科技股份有限公司,韩国金海市庆南区40-14 Gomo-ro 134 Beon-gil,,Jilye-myeon,邮编621-882;

4.LG生产工程研究中心,LG电子,韩国京畿道222号LG-ro,Jinwi-myeon, Pyeongtaek,邮编451-713;

5.东阳港竹有限公司,韩国大田市大德区,31 Daehwa-ro, 119 Beon-gil,邮编306-801。

摘要:目前,轻量化铝合金的使用越来越多。用挤压型铝型材生产汽车车架零件具有较高的刚度和较轻的重量。然而,对于能够提高生产率的挤压材料模压成形技术的研究却很少。目前,铝合金轻量化的应用越来越多。挤压铝型材作为汽车车架零件具有较高的刚度和较轻的重量。在本研究中,我们设计了一套精密模具来制造汽车控制臂及副车架的铝挤压型材。利用商用有限元程序DEFORM-3D对所设计的工艺进行了计算机辅助分析,根据计算分析结果,利用挤压型材完成工艺规划和成形分析。然后,设计了各工序的成形模具,并通过验证成形工艺制造了副车架零件和控制臂的试制产品。此外,还研究了模具成形过程中的一些重要设计参数特征。

- 引言

随着近年来对环保高效汽车技术的需求,汽车轻量化设计和降低油耗的必要性也逐渐增加。为了努力实现排放控制的目标,目前铝合金等轻量化金属正在取代钢铁产品,许多研究人员和汽车公司将轻量化金属技术投入实际应用。

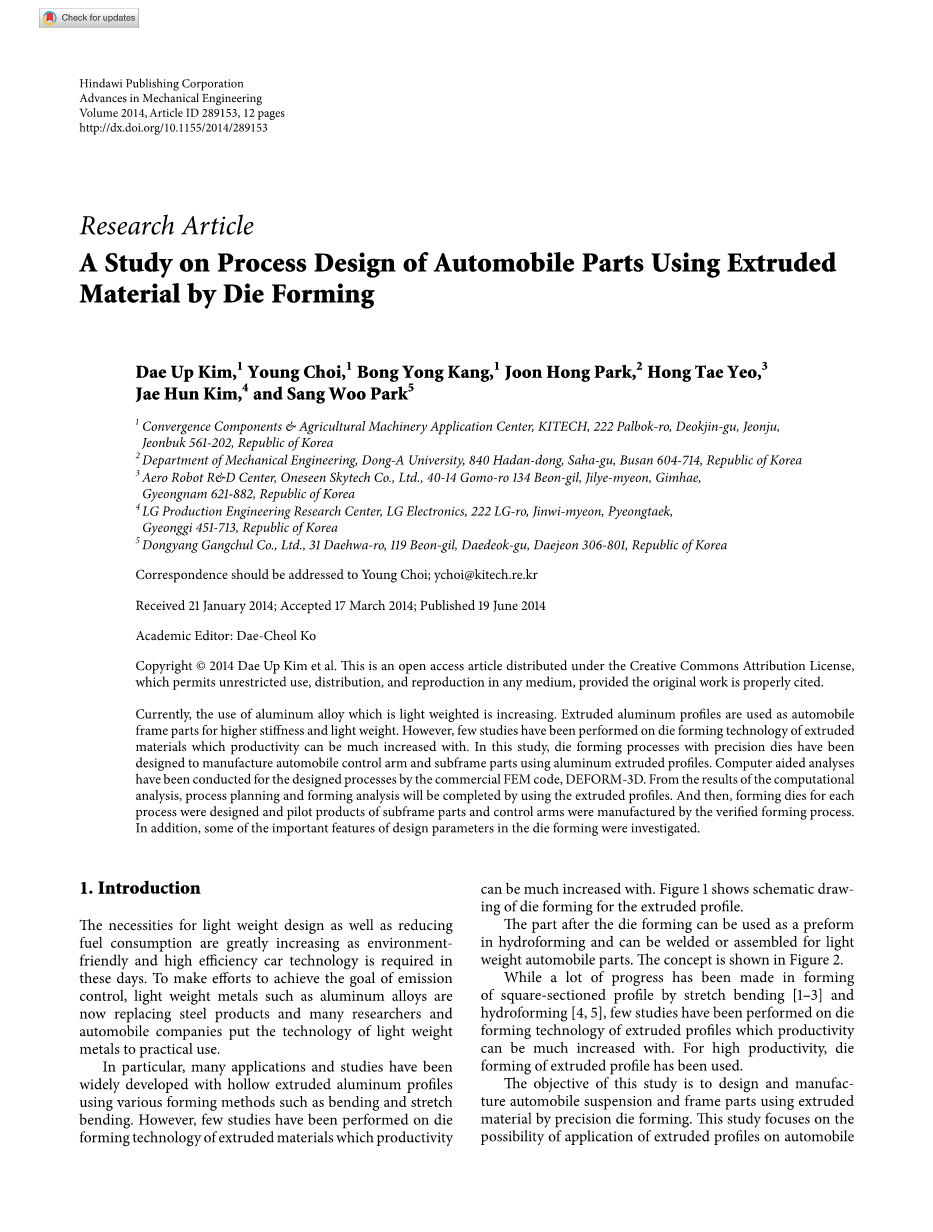

特别是采用弯曲、拉弯等多种成形方法的空心挤压铝型材得到了广泛的应用和研究。然而,对于能够提高生产率的挤压材料的模压成形技术的研究却很少。图1是挤压型材模具成形的示意图。

图1:挤压型材模具成形示意图

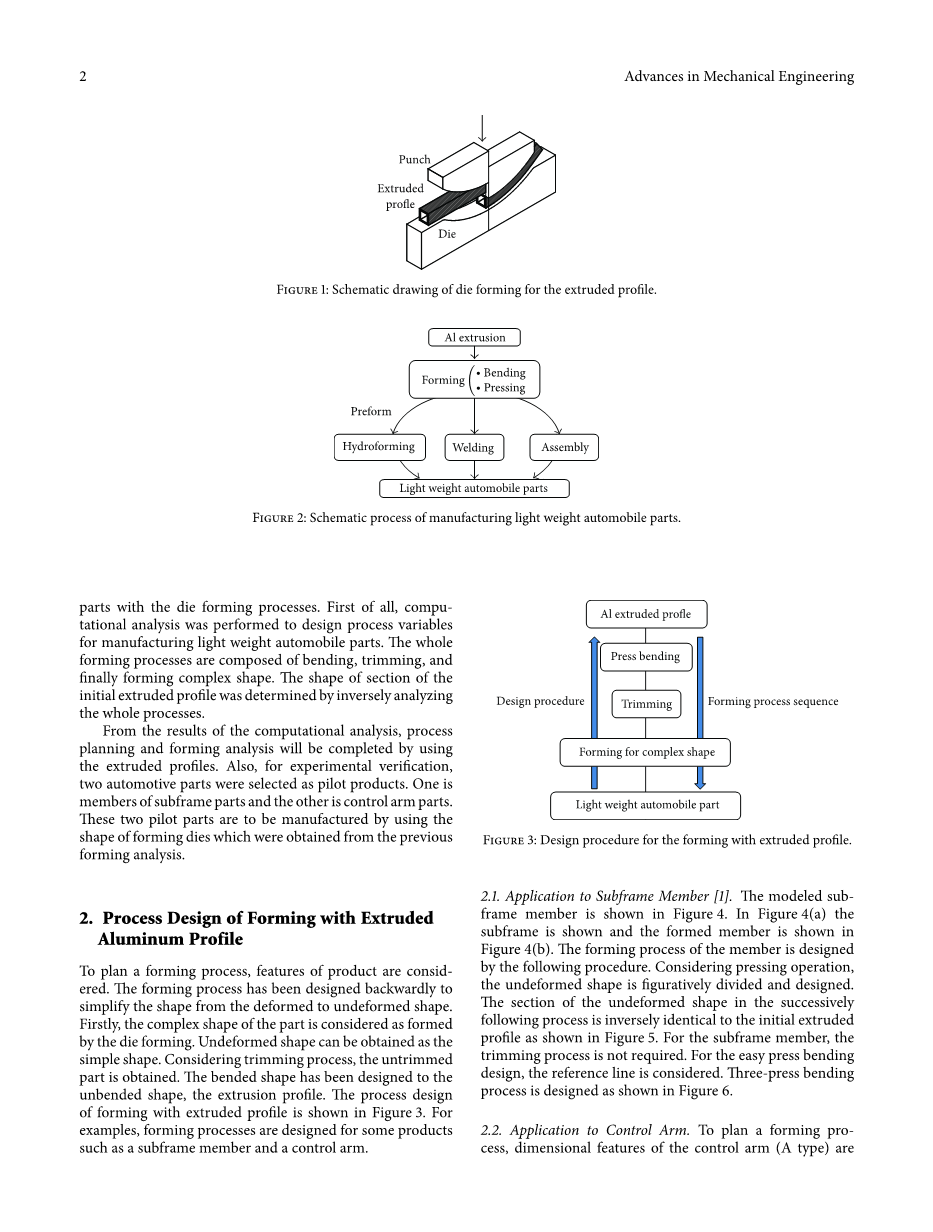

模具成形后的零件可用作液压成形的预制件,并可焊接或组装成轻型汽车零件。这个概念如图2所示。

图2:汽车轻量化零件制造工艺示意图

在拉弯成形[1-3]和液压成形[4,5]等方截面型材方面取得了很大的进展,但对能提高生产率的挤压型材模具成形技术的研究却很少。为了提高生产率,采用了挤压型材的模具成形。

本研究的目的是使用精密模压挤压材料,设计并制造汽车悬架和车架零件。本研究主要探讨挤压型材在汽车零件模压成形中应用的可能性。首先,对生产汽车轻量化零件的工艺设计变量进行了计算分析。整个成形过程由弯曲、修边、最终成形复杂形状这几个过程组成。通过对整个过程的反分析,确定了初始挤压型材的截面形状。

根据计算分析结果,利用挤压型材完成工艺规划和成形分析。同时,为了进行实验验证,选择了两种汽车零部件作为试验产品。一种是若干个副车架零件,另一种是控制臂零件。这两种试验零件将使用先前成形分析得到的模具形状来生产。

- 铝型材挤压成形工艺设计

在设计成形工艺时,考虑了产品的特点。对成形工艺进行了逆向设计,使形状由变形简化为未变形。首先,零件的复杂形状被认为是由模具成形而成。未变形的形状可以由简单形状得到。考虑修边过程,得到未修边零件。弯曲形状被设计成无弯曲形状,即挤压型材。挤压型材成形工艺设计如图3所示。例如,为一些产品(类似副车架构件和控制臂)设计成形过程。

图3:挤压型材成形的设计程序

2.1 在副车架构件中的应用[1]

模型化的副框架构件如图4所示。副车架在图4(a)中,成形构件在图4(b)中。构件的成形过程按以下程序设计。考虑到冲压操作,对未变形的形状进行了形象地划分和设计。在接下来的后续过程中,未变形截面与图5所示的初始挤压型材形状相反。对于副车架构件而言不需要修剪工艺。为了便于弯压,设计考虑了基准线。三压弯曲工艺的设计如图6所示。

z

x y

2-M12

M14

2-13905-10000

M14

13905-06000

(a)装配的副车架

CL

149∘

143∘

(b)成形件

图4:副车架构件的建模

图5:在冲压过程中副车架构件的变形和未变形形状

图6:压弯工艺设计

2.2 控制臂中的应用

为了规划成形过程,控制臂(a型)的尺寸特征如图7所示。对成形工艺进行了逆向设计,使形状由变形简化为未变形。首先,如图3所示,零件端部的成形考虑用侧压。就修边工艺而言,得到的是未修边零件。挤压型材的弯曲形状被设计成不弯曲的。设计好的成形工艺如图8所示。

图7:控制臂的三维模型

图8:控制臂的成形过程

- 控制臂成形工艺分析

对设计过程进行了有限元模拟,以确定工具和工件的详细尺寸。对于副车架,详细的仿真结果在[1]中给出。本文讨论了控制臂成形过程的有限元分析。

利用DEFORM-3D对成形过程进行了有限元分析[6]。分析采用了1/4的对称零件模型。

在分析中,工件的材料是弹塑性的。与刚塑性模型相比,可以获得更快的收敛。回弹可用弹塑性模型计算。

图7所示的控制臂有一些孔,这些孔在成形后已加工。在孔上,控制臂与其他零件装配在一起。孔的尺寸精度对装配很重要。成形部分必须没有褶皱,没有裂口,没有裂缝。控制臂的极限强度是根据实际负载条件确定的。在控制臂的设计中,已经考虑了其强度。如果在成形过程中发生严重压薄,则成形控制臂的强度不能超过限定值。在弯曲有限元分析中,有效塑性应变必须小于拉伸试验中的断裂应变。

3.1 挤压

在整个成形过程中没有任何变形的截面形状被确定为挤压型材的形状。对Al6082进行固溶热处理挤压成形。铝合金由0.988(wt.%)硅、0.55(wt.%)镁和0.3(wt.%)铜组成。满足力学性能要求的铝合金有良好的抗挤压能力。应变-应力曲线如图9所示。经固溶热处理的挤压材料的真实应力和应变关系如图9中Al6082T6的曲线a和Al6082F的曲线b所示。

图9:Al6082材料的应力应变关系

3.2 压弯

弯曲过程采用压弯工艺,如图8所示。图10是压弯工艺的示意图。

模拟得到的有效应变为0.136,是一个很低的数值。此外,还发现褶皱是由施加在挤压型材下方的压应力引起的,如图11(c)所示。

图10:挤压型材

图11:压弯模拟

3.3 用翼形模具弯曲

在之前的压弯结果中,发现可以引起褶皱。挤压型材的内部在压弯时不能由工具支撑。为了防止起皱,必须对工件施加一些模具内部约束。然而,在常规的压弯成形中,使用模具无法对挤压型材施加内部约束。在弯曲空心型材料(如管道弯曲过程)时,有一些众所周知的成形技术可防止屈曲和部分下沉,例如插入低熔点的聚合物、砂或合金,连接板互搭,并用刚性芯轴成形[7]。用翼形模具[8,9]弯曲空心材料可用于挤压型材的成形。

在这项研究中,通过能自转来弯曲管道的翼形模具支撑变形部分以防褶皱。图12[8]显示了液压缸操作翼形模具的压弯过程。

图12:用来压弯的翼形模具

模拟翼形模具弯曲控制臂,结果如图13所示。

图13:翼模弯曲仿真

旋转翼片模具使操作平稳,不再产生褶皱。最大有效应变也降低了0.0834。为了使弯曲件的尺寸与弹性恢复件的尺寸一致,进行了弹性恢复分析。去除了外力和接触的边界条件,回弹分析修正了中心节点。凸模的曲率首先从结果中得到校正。弹性恢复如图14所示。

图14:翼模弯曲后的回弹预测

3.4 上部镦粗

将纵向弯曲的型材分成两部分后,进行了上部的镦粗加工。去掉了有限元模型的对称边界条件。对于翼模弯曲后的成形过程,采用了零件的1/2模型进行分析。镦粗先前弯曲导致的凸起部分,成形的产品可以与三维模型完全相同。镦粗变形如图15所示。

图15:镦粗变形

3.5 修边造型

修边过程的仿真需要进行过度耗时地分析。在本研究中,修边过程是通过调整有限元模型实现,而非剪切分析。如图16所示,通过布尔运算调整了分析模型,忽略了剪切截面上应变的微小增加。

图16:修边后的产品建模

3.6 镦粗

图8所示的镦粗过程分为两个过程。一部分为镦粗,另一部分为侧部弯曲,如图17所示。复杂零件的形状由镦粗成形,如图18所示。

图17:组合成形工艺

图18:复杂零件的形状必须通过镦粗成形

所需的形状不能简单地通过侧向镦粗成形。该工艺计划用芯轴成形。

3.6.1 成形的第一阶段

复合零件的成形分为两个成形阶段。一种是芯轴设计为向前移动到产品上,另一种是将先前的芯轴更换为新芯轴后,进行横向成形。图19显示了第一阶段的示意图。随着芯轴向前移动,所需的复杂形状基本形成。如图19所示,芯轴向前移动,侧刀具在压缩,至芯轴移动到最终位置。在第二阶段中,使用了两个芯轴,如图20所示。在第一阶段中,为第二阶段的上芯轴形成内腔。

图19:复杂零件成形的第一阶段

图20:复杂零件成形的第二阶段

3.6.2 成形的第二阶段

在第二阶段中,更换前一个芯轴后,侧刀具压缩产品,如图20所示。通过两个阶段的成形,可以在不严重减薄的情况下获得有精确尺寸的产品。

3.7 端部的弯曲

为了规划成形末端零件的过程,只需模拟成形零件,如图21所示。通过反复模拟,确定凸模和待切板的形状。通过布尔运算修改了分析模型。

图21:端部的弯曲

图22显示了要切割的板的形状结果。在初始的设计模型中发现褶皱,因此修改了端部的切割形状,如图21所示。

图22:弯曲部分的形状设计

弯曲时,成形件的有效塑性应变小于拉伸试验时的断裂应变。成形件的厚度与设计好的控制臂吻合度良好。

- 模具设计与生产试验产品

4.1 模具设计

使用模具设计仿真结果得到的三维模型然后为试验产品生产模具组。对于翼模弯曲过程,设计如图23所示的工具。图24以弯曲零件端部的凸模三维模型为例。

(a)装配

(b)凸模

(c)夹具

(d)翼形模具

图23:翼形模具弯曲工具

图24:弯曲部分的凸模形状

4.2 制造试验产品

通过成形分析,设计了制造控制臂的工艺和模具。图25是压型控制臂的照片。如图26所示,已将成形件的厚度分布与设计值和预测值进行了比较。在比较中体现出良好的吻合度。

图25:控制臂的模具成形

图26:成形控制臂厚度分布的比较

- 结论

通过对形状复杂的铝控制臂和副车架构件的分析,制定了工艺方案,并对结果进行了研究。从分析结果来看,成功地确定了模具零件的尺寸。并利用模具模型的模拟尺寸进行分析,设计出了模具。对方形截面挤压型材的成形方法进行了验证,目前为止还很少被研究过。利用挤压型材生产铝控制臂中试件,仿真结果与实验结果吻合。最后得出结论采用模具成形工艺制造的挤压型材在汽车零件上应用是可行的。

利益冲突

作者声明关于本论文的发表不存在利益冲突。

参考文献

[1] Y. Choi, H. T. Yeo, J. H. Park, G. H. Oh, and S. W. Park, “A study on press forming of automotive sub-frame parts using extruded aluminum profile,” Journal of Materials Processing Technology, vol. 187-188, pp. 85–88, 2007.

[2] E. Corona, “A simple analysis for bend-stretch forming of aluminum extrusions,” International Journal of Mechanical Sci- ences, vol. 46, no. 3, pp. 433–448, 2004.

[3] F. Paulsen, T. Welo, and O. P. Sovik, “A design method for rectangular hollow sections in bending,” Journal

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[234369],资料为PDF文档或Word文档,PDF文档可免费转换为Word