英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

使用复合相变材料阻止锂离子电池热失控传播的实验研究

Stephen Wilke, Ben Schweitzer, Siddique Khateeb, Said Al-Hallaj

AllCell Technologies, Chicago, USA

文章重点

在包裹有复合相变材料(PCC)的锂离子电池包上进行穿透实验。

在没有使用PCC的电池组基准测试中观察到热失控的传播。

在对应的有PCC热管理的电池组中,热失控的传播被阻止了。

PCC将被穿刺电池周围电池表面的最高温度降低了60℃。

关键词:热失控;锂离子;相变材料;穿刺;热管理;18650

摘要:随着锂离子电池技术在个人电子设备、电动汽车和固定储能装置的快速增长,对锂离子电池的安全问题也提出了持续的挑战。电池热失控带来的严重威胁要求在从材料到电池构造到模块和电池组组装的每个设计级别都必须采取防护措施。使用PCC进行热管理是一种可行的办法,这种材料可以以较轻的重量和经济的价格提供被动防护,同时能够最大程度降低系统的复杂度。我们分别对使用了和没使用PCC的小型电动汽车锂离子电池组开展了针刺实验来研究在单个电池热失控时PCC阻止热失控传播的热管理效果。

实验结果表明当相互对比电池组中的被穿刺电池发生短路时,没有复合相变材料的电池组会发生热失控的完全传播,而使用了PCC的电池组没有出现热失控的传递。

在没有外部短路发生时,没有PCC的电池组有时会出现热失控的传播,而有时没有出现。在所有的测试条件下,使用PCC使得热失控单体附近的电池出现的峰值温度降低了60℃或者更高。我们同时基于电池温度、电压和损坏后的残骸检测数据阐明了热失控传递次序和电池组失效的不同方面。

1 背景介绍

截止到2016年5月,全球共售出了150万辆插电式电动汽车[1],日产公司宣布截至2015年6月,公司累计销售了25万辆锂离子纯电动汽车[2]。在过去5年中一直稳定增长的电动自行车市场也正在朝着更多使用锂离子电池的方向转变[3],同时锂离子电池对于更加宽泛的个人电子用品,例如手机和笔记本电脑来说也是不可或缺的。锂离子电池较高的质量能量密度和体积能量密度使得其相较于镍氢电池和铅酸电池等有着更明显的优势,但锂离子电池的活性材料和电解质为自身的这些应用提出了持续的安全挑战[4]。锂离子电池频繁的火灾事故凸显了将其应用在个人电子设备[5]、运载车辆[6,7]甚至是大型商业飞机[8]上的安全隐患。为了预防这些事故,在所有的工况下(特别是在监控系统或者主动冷却系统无法检测到电池故障时)都需要一个强有力的的热管理系统来保护电池组的安全。

这些锂离子电池火灾由热失控引起,热失控是一种化学现象,在此过程中电池的正极、负极和电解质发生了不可逆反应,产生大量的热使得电池的温度和内部压力迅速升高,且通常伴随有燃烧产生的气体。许多情况和因素都可能导致热失控[4]。电池过热可以引发一系列放热化学反应进而直接导致热失控。电池过充会导致锂金属镀在阳极上,同时负极的过度脱锂会导致其晶体结构的不稳定。电池受到机械损坏、挤压或者穿刺会发生短路,进而导致快速产热和热失控。制造中内部进入异物同样会导致电池内部短路,进而导致电池局部产热和随之而来的热失控[9,10]。为了应对这些可能的事故,锂离子电池内置了大量的安全机制[11]。泄压孔(排气阀)可以及时释放压力,以防治电解质氧化和内部产生的气体达到可能使得电池外壳破裂的临界压力。如果电池过热,正温度系数器件(PTC)会像电流限制器一样做出响应来防止由于外部短路而产生的大电流。如果电池内部压力变得太高,电流终端器件(CID)就会像内部的机械开关一样去断开电池的一个电极。如果电池过热,设计的多孔隔板会阻断所有离子通过电解质进行的扩散,从而减轻电池内部的短路。

单个电池失效会产生足够的热量导致周围的电池进入热失控状态,进而造成热失控的传播,这是最危险的热失控情况。尽管单个电池的能量释放可以被合理控制,但热量在电池组中的传播会造成同一电池组中相邻电池升温,更可能导致许多电池着火和电池组的彻底损坏[12]。因此,在电池内部器件外设置电池组级别的安全功能是十分必要的。

检测热失控从单个电池向其它电池传播的不同方式对于设计更加安全的锂离子电池组是有帮助的。已知单个电池热失控期间在露天环境下温度可以达到700℃[13,14],从而通过传导(在直接接触的电池之间或者通过外部集电器)、对流和辐射引起显著的热量传递[15]。另外,汽化电解质的排放和燃烧会产生更多的热量[16,17],这些热气和燃烧的传播使得热失控的传播变得更加不确定。因此实验研究通常会在温度、电压和传播行为方面产生不可重复的细节[18]。

完整的锂离子电池热失控实验的文献报道很多,尤其是采用量热法进行测试的文献[19-21]。几个小组还研究了使用电池电化学和热特性的模型,以预测在各种滥用条件下的电池性能或者用来验证实验结果[22-24]。但是,完整电池组的热失控数据却并不那么常见。Lopez等[15]使用由18650电池组成的小电池盒和棱柱状电池开展了多种热失控传播测试,实验的温度数据和试验后残骸检测结果表明更大的电池单体间距、在电池单体间使用防火材料或者热辐射屏蔽材料相应的电池温度会更低,也更难在电池间发生大规模的热失控传播。冯等[25,26]使用穿刺实验研究了由12个电池组成的电池组的热失控传播行为。实验温度和电压数据清楚显示了当单个电池被迫进入热失控并迅速加热周围电池时热失控的传播过程。尽管如此,对电池间热失控传播的深入了解对于指导锂离子电池的安全设计十分重要。特别来讲,由于电池组内部的热失控传播受到自身热管理系统影响较大,因此需要实验研究来评价各种热管理办法的优劣。

当前已有大量论文介绍了强大的热管理系统在正常和滥用情况下管理电池组的重要性[12,27,28]。锂离子电池的热管理经常利用空气、液体或被动热管理的方法[29]。尽管液体冷却通常可提供最佳的电池散热效果,但这些系统需要电池供电才能运行,并且可能泄漏。强制空气冷却避免了泄漏问题,但通常会在整个电池组上产生较大的温度梯度。被动热管理是一种有吸引力的替代方法,因为与液体或风冷相比,它的成本、重量和复杂性较低,但是被动系统无法实现与液冷或风冷相同的散热量。一种可行的被动热管理方法是使用PCC[28,30-32]。PCC是蜡和石墨的复合材料,可在电池运行或滥用情况下吸收热量,同时在整个电池组中保持良好的温度均匀性。当电池因常规放电或单节电池因热失控而生热时,蜡从固相转变为液相的过程会吸收这些热量,从而防止了电池达到危险的温度。电池静止后,材料中储存的热量会通过自然对流或与小型主动冷却系统耦合的方式散失到环境中。与其他被动冷却系统相比,PCC的高热导率(20wm-1k-1)使其展示出良好的传热性能,相应圆柱形电池组中常用的风冷的热导率仅为0.024wm-1k-1,液冷的热导率为2.5wm-1k-1[33]。

本文详细介绍了首次使用PCC进行电池热管理的热失控传播实验性研究。与在电池之间进行空气的基准测试相比,该实验旨在了解将相变复合材料放置在锂离子电池单体之间时的热失控传播行为。实验中使用钉子穿透来触发包装中一个电池中的热失控事件,并且记录了相邻电池的响应。对所收集的温度,电压和受损电池进行分析,揭示了并联电池短路在在热失控事件中的重要性,表明它在单电池热失控时在电池组中产生了大量的热量。实验结果表明当发生并联的电池发生短路时,PCC可以防止电池间热失控的传播,而没有PCC的电池组热失控传播不受影响。

2 实验

2.1 电池盒制作

为了说明使用相变复合材料对电池组热失控的影响,我们选择了电动自行车的电池开展研究,原因是这种电池的常规特性是大多数小型电动车辆电池组和部分大型固定储能模组的代表。尽管每个电池组的设计在热失控时候都会表现出不同的响应,但从这种电池(电动自行车的电池)中得到的一般性观测结果和经验可以为研究相变复合材料如何影响热失控提供指导。设计的电池组采用18650形状的电池,每10个电池串联,一个电池组中包括4个这样串联的电池组(10个串联成电池组,后4个这样的电池组并联)。表1中总结了电池组的详细参数。研究中采用的是由全球公认的顶级制造商提供的高能量电池。表2中提供了电池的规格参数。

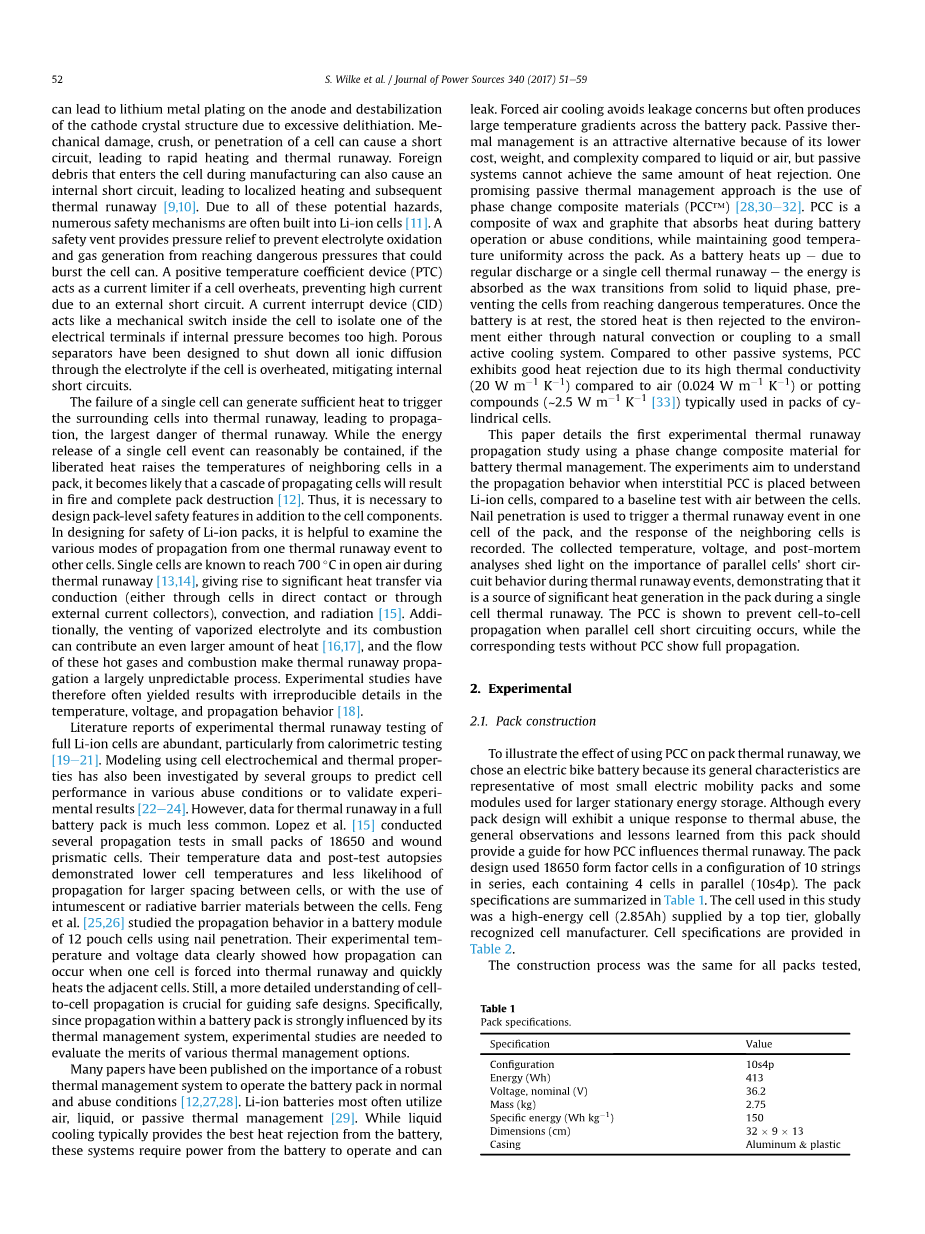

表1 电池组规格参数表

|

规格 |

数值 |

|

电池数量 |

10串4并 |

|

能量(Wh) |

413 |

|

标称电压(v) |

36.2 |

|

质量(kg) |

2.75 |

|

比能量(Whkg-1) |

150 |

|

尺寸(cm) |

32times;9times;13 |

|

外壳 |

铝和塑料 |

表2 电池规格参数表

|

规格 |

数值 |

|

外形尺寸 |

18650 |

|

标称容量(Ah) |

2.85 |

|

标称电压(V) |

3.62 |

|

比能量(Whkg-1) |

224 |

|

能量密度(WhL-1) |

603 |

|

化学电极 |

石墨正极,三元材料负极 |

|

电解质 |

聚碳酸乙酯/碳酸二甲酯 |

|

首次发布日期 |

2012年3月份 |

除了分别使用PCC或空气作为电池之间的填隙材料外,所有测试电池包的制作过程均相同。为了监测整个电池组的温度变化,在一些电池的中部安装了热电偶(图1a)。使用具有玻璃编织绝缘层的K36型热电偶,它们的优点是测量温度范围高,抗火焰能力强,并且其小尺寸不会显著降低电池与PCC之间的热接触。热电偶的位置和电池盒的尺寸在图2中给出。电池盒最接近角落的电池(电池1)被选为穿刺位置,因为这代表了最严重的失效点,这个电池周围的可以吸收或者散发热失控产生的热量的物质质量最少,这样使得热失控更加容易传播。

图1 针刺实验电池盒制造图(a在电池上粘贴热电偶;b将电池插入PCC并放置热电偶;c电池热粘在PVC支架上;d电气绝缘包裹和镍集电器(镍片);e全包裹和泡沫用来插入铝盒;f在穿刺设备上安放电池组)

如其他研究之前所讲的方法[31,34,35]制造了PCC,其热性能列于表3。电池被插入PCC块的孔中,孔的尺寸根据可忽略热阻的过盈配合来确定。相邻电池之间的间距为2.0毫米(图1b)。对于没有使用相变复合材料的电池组,使用0.25mm厚的PVC加工电池架,以实现相同的电池布局。 将一个PVC固定器放在电池阵列的顶部和底部,并将所有电池通过热熔胶粘结到固定器上以获得稳定的电池组组件(图1c)。与带有PVC支架的电池组相比,PCC的使用增加了0.33千克的质量,约占电池组总重量的12.1%。

图2 电池组配置图,标注了电池编号和触发电池串(并行的电池1-4)和相邻电池串(并行的单元5-8)的位置。热电偶放在1、2、5、6和15的电池上并用红点标记。钉子穿透进入1号电池。(为了解释该图例的颜色参考,请读者参考本文的网络版本)

表3 PCC的热参数表[36]

|

参数 |

数值 |

|

密度(kgm-3) |

875 |

|

融化范围 |

48-57 |

|

25℃下的标称热容 |

1.96 |

|

相变潜热 |

165 |

|

热导率 |

7.2 22.0 剩余内容已隐藏,支付完成后下载完整资料 资料编号:[238186],资料为PDF文档或Word文档,PDF文档可免费转换为Word |