英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

expansible graphite可膨胀石墨

fire retardant阻燃剂

polystyrene foam

聚苯乙烯泡沫塑料

Styrofoam

polypropylene composites聚丙烯复合材料

polyurethane foam聚氨酯泡沫体

Synergistic effect of expandable graphite and melamine phosphate on flame-retardant polystyrene

NO1可膨胀石墨和三聚氰胺对阻燃聚苯乙烯的协同作用。

摘要:成功制备了含有无氯阻燃材料可膨胀石墨(EG)和磷酸三聚氰胺(MP)的聚苯乙烯(PS)复合材料。为探究其热分解行为及耐火性能做了多方面测试。实验结果表明,EG和MP的混入对聚苯乙烯阻燃性能具有协同效应,他俩能促进PS成炭。复合材料测试氧指数为28.0%,燃烧等级为0级。加入EG和MP的复合材料,在800℃空气氛围中的烧失率明显提升。微尺度燃烧量热计(MCC)和锥量热分析表明释热率和复合体总释热率明显降低,由于复合体形成了一层致密炭化层,它起到了隔热阻燃作用,XPS分析该复合材料燃烧后的炭渣,可以确定其含P-O-C键稳定结构,此外,还探究了力学性能,与单纯的聚苯乙烯材料相比,复合材料的的抗张强度和抗拉强度有所下降,但是冲击强度提升至44.25%

介绍

聚苯乙烯(PS)是一种常用热塑性塑料,具有许多良好的性能,如耐腐蚀性,制作简单,价格低廉。广泛应用于电、热绝缘材料、汽车材料等。然而,PS是一种易被点燃且不易被阻燃的高分子材料。PS的热降解遵守自由基链机制,它产生的挥发性产物,可以作为燃料产生。此外,PS燃烧时产生大量的黑烟,在燃烧过程中,其极易燃性和严重的熔滴问题限制了其应用。

添加含有碳源、发泡剂和酸源的膨胀型阻燃剂是提高高分子材料阻燃性的最有效方法之一。然而,单加氮或含磷的无卤阻燃剂的阻燃剂不能达到理想的阻燃效果,因为它们不能有效地促进炭渣的形成。最广泛使用的膨胀型阻燃剂(IFR)系统由氮-磷和炭形成物质组成,[8-12],这两种或更多的阻燃剂的加入经常表现出协同效应。协同效应的概念指的是两种或两种以上的组分比同一浓度的单一组分的混合性能更好。Yan等[13]报道了一种由新型碳化剂(CA)和聚磷酸铵(APP)组成的IFR系统,用于制备阻燃剂PS,在加入28wt %的IFR的条件下,实现了32.5%的极限氧指数(LOI)值,以及垂直燃烧等级0级。一般而言,为了达到优良的阻燃性能,阻燃剂的用量较高,但阻燃剂的高浓度会大大降低其力学性能,限制PS产品的应用。

可膨胀石墨(EG),一种石墨层间化合物,作为一种有效的IFR,被广泛用作聚氨酯(PU)、聚丙烯(PP)[15-17],[18]乙烯醋酸乙烯共聚物,[19]等的阻燃剂,当它着火时,炭快速氧化膨胀以阻隔氧气,从而使得火熄灭。与此同时,EG可以起到抑制烟雾的作用,同时还能产生一层厚厚的隔热层以减少熔滴。然而,单独使用也有一些缺点,如膨胀的虫状炭层结构不紧凑,容易被火焰冲击的湍流吹走。因此,将三聚氰胺磷酸盐(MP)引入EG阻燃体系中,提高了炭渣的致密性,因为聚磷酸盐化合物和其他高粘度化合物的覆膜和粘结作用是由MP分解产生的。MP是一种含磷、含氮的物质,可以作为酸源和发泡剂,有助于形成IFR,广泛用于提高多种聚合物材料和涂料的耐火性能。[20]最近,据报道,含有三聚氰胺盐改性的EG的PS通过悬浮聚合而制得, [24]关于EG和三聚氰胺聚磷酸盐(MPP) 的其他应用如制备阻燃聚氨酯泡沫和聚丙烯泡沫。然而,很少有关于使用简单的用途的研究来制备EG和MP的PS阻燃复合材料。

本研究的目的是通过MP和EG的混合,制备具有优异性能的阻燃PS复合材料。阻燃剂的添加量控制在20% wt %,以保持良好的力学性能;同时,还发现了MP和EG之间的协同阻燃性能。由MP和EG产生的惰性气体可以有效地稀释氧气和可燃气体的浓度,形成的稳定膨胀的炭屏障起到了隔热和隔氧的作用,同时也阻止了在燃烧过程中聚合物熔体的滴注。通过UL-94垂直燃烧试验、LOI试验、微尺度燃烧量热计(MCC)分析、锥形量热分析和热重分析(TGA)对复合材料的可燃性和热降解性能进行了评价。用x射线光电子能谱仪对阻燃剂PS复合材料的炭渣进行了分析。

实验部分

材料

PS (GPPS-500N)由中石油独山子石化公司(中国新疆)提供。

MP购自四川精细化工研究与设计研究院(四川,中国)。

EG(EG-E300,80目)购自青岛盐海碳材料有限公司(山东,中国)。

样品准备

制备PS/MP/EG复合材料

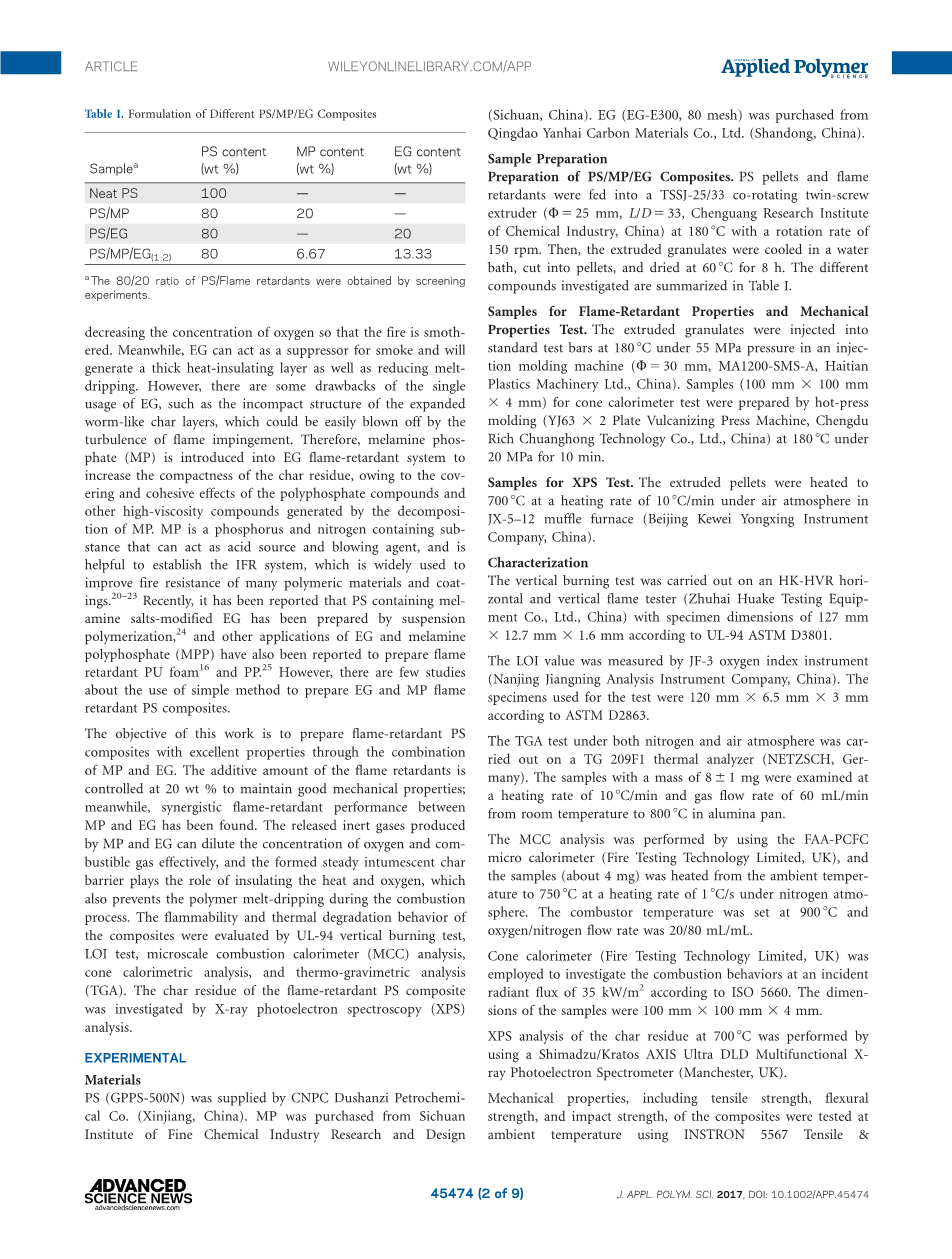

将PS颗粒和阻燃剂送入TSSJ-25/33 共转双螺杆挤出机(Phi;= 25毫米,L / D = 33,晨光化工研究院,中国)条件为:180°C转速为150 rpm。然后,挤压颗粒水浴冷却,60°C干燥8 h。不同配比的复合物如下表1

80/20配比通过筛选试验得到的。

阻燃性能和力学性能试验样品测试。

挤压颗粒是注入在180°C、55 MPa压力条件下的注压机(Phi;= 30 mm,MA1200-SMS-A,海天塑料机械有限公司,中国)中形成标准测试条。锥形量热测试的样本(100 mmtimes;100 mmtimes;4毫米)是由热压成型(YJ63times;2平板硫化机,成都富Chuanghong科技有限公司有限公司,中国)在180°C下20 Mpa成型 10分钟制成的。

XPS测试样品

挤压颗粒在空气气氛的JX-5-12马弗炉(北京Kewei永兴仪器公司,中国) 中以升温速率10°C / min加热到700°C。

特性

垂直燃烧测试用HK-HVR水平和垂直火焰检测器(珠海华科试验设备有限公司,中国)进行,根据ASTM D3801 ul – 94,标本的尺寸为127毫米times;12.7毫米times;1.6毫米。

用JF-3氧指数仪(南京江宁分析仪器公司,中国)测量LOI值。根据ASTM D2863,用于测试的样品尺寸为120毫米times;6.5毫米times;3毫米。

采用tg209f1热分析仪(德国NETZSCH)进行了氮气和空气气氛下的TGA测试。样品质量为8plusmn;1毫克、升温速率为10°C /分钟、气体流速为60毫升/分钟。测试在从室温升至到800°C的铝锅中进行。

MCC分析是通过使用FAA-PCFC微热量计(消防测试技术有限公司、英国)进行的,样品(4毫克) 在氮气气氛中以升温速率1°C / s从室温加热到750°C。燃烧室的温度设定在900℃和氧气/氮气流量是20/80mL/mL。

根据ISO 5660,采用锥形量热计(火测试技术有限公司,英国)对35kw /m2入射辐射通量的燃烧行为进行了研究。样品的尺寸是100 mmtimes;100 mmtimes;4毫米。

XPS分析700℃下的炭渣是通过日本岛津公司/ DLD奎托斯轴超多功能x射线光电子能谱仪(英国曼彻斯特)进行的。

机械性能,包括抗拉强度、抗弯强度、冲击强度,复合材料根据ASTM D638-10,ASTM D790-10和ASTM D6110-10分别用英斯特朗5567拉伸和压缩试验机(INSTRON公司,诺伍德,MA)和501 j摆锤式冲击试验机(深圳Wance试验机有限公司,中国)进行常温测试。对所有测试,至少测试5个样本,取平均值。

扫描电镜(SEM)(美国飞仪器有限公司)用于观察冲击切片的形貌。在SEM评价之前,样品镀金,以防止在测试过程中充电。

结果与讨论

PS/MP/EG复合材料的热稳定性。

热重分析法作为一种研究高分子材料分解行为的有效方法,在N2和空气的环境下,都被用来表征PS及其复合材料的热稳定性。图1给出了N2环境下不同PS复合材料的TGA和热重 (DTG)曲线。在表2中记录了初始分解温度(5%的失重,T5 wt %),不同温度下以最大分解速率(Tmax)分解的残炭率。所有的样本均显示了一个明显的分解过程。不添加膨胀阻燃剂的PS在379.4 -450℃的温度区间内有急剧的热分解现象,这遵守成链机制。对于阻燃剂PS复合材料,PS/MP和PS/MP/EG(1:2)的初始分解温度低于纯PS,这是由于MP的热分解。然而,PS / EG的初始分解温度比没有添加EG的ps高9℃左右。初始分解温度的提高是由于快速的氧化还原过程在硫酸和石墨(gt; 200°C),形成和膨胀石墨可以减缓挥发物的挥发。所有阻燃复合材料形成稳定的残炭的温度高于450/500℃,尤其是PS /EG复合材料,从500℃到800℃几乎没有热重损失。在800℃,PS / MP ,PS /EG和PS / MP /EG如(1:2)复合材料残炭量分别为4.25,15.07,和12.04 wt %。

图1(a)和(b)分别是在N2气氛下的升温速率10°C /分钟的PS和阻燃PS复合材料的TGA和DTG曲线。

表2 在氮气气氛中,ps和阻燃PS复合材料的TGA和DTG热分析数据。

从图1(b)和表2, 与纯PS相比 PS / MP,PS /EG和PS / MP /EG (1:2)三者有最大热重损失率的温度分别增加了2.6,26.1,和19.5℃。PS/EG和PS/MP/EG(1:2)的最大质量损失率分别为21.49和18.94 wt %/min。与纯PS (30.51 wt %/min)相比,PS/EG和PS/MP/EG(1:2)的最大质量损失率下降了29.56%和37.92%。Tmax的变化是由于膨胀石墨和MP添加剂的隔热缘性能。而最大质量损失率的降低可能会减缓PS的降解,对提高PS复合材料的阻燃性能有积极的影响。

图2(a)给出了大气环境下PS复合材料的TGA曲线。纯PS显示只有一次降解 (约300 - 400℃), PS在空气中降解温度低于在氮气中的降解温度。这是因为PS与氧自由基反应容易形成过氧化自由基,其热分解产生一氧化碳、二氧化碳、氧化碳氢化合物,等等。(26、27)与纯PS在空气中的初始分解温度相比,阻燃复合材料的值在一定程度上有所增加,这表明阻燃复合材料的热氧化稳定性有所提高。PS / MP和PS /EG复合材料在800℃时只有很小的残炭量(3.38和1.62 wt %)。在500℃时,PS /EG残炭量为17.55 wt %,炭氧化的发生随着温度的增加而增加,导致在800℃时残炭量减少了90.77%。添加MP到PS /EG中提高了800℃的残炭量为12.47 wt %,这可以作为保护热屏障。在加热过程中,MP反应生成聚磷酸盐化合物和其他高粘度化合物,可以附着在膨胀石墨的表面上。氧和膨胀石墨的接触减少对炭渣的保留有积极的影响。

图2 (a)和(b)表示在空气中以10℃/min的升温速率升温的TGA和DTG曲线。

图2(b)和表3是在大气环境下的DTG曲线和纯PS和阻燃PS复合材料的热重数据。在389.7℃ 时纯ps的最大质量损失率为15.60 wt % /min。PS/EG和PS/MP/EG(1:2)复合材料的最大质量损失率均高于纯PS,这是由于H2SO4与石墨之间的氧化还原过程,释放出气体(CO2, SO2, H2O),导致最大质量损失率的增加。与纯PS相比, PS / MP /EG(1:2)具有最大质量损失率的温度降低了28℃。膨胀石墨的蠕虫结构,由石墨晶体的c轴上的膨胀和剥离形成[28],并且增加了MP,形成了相对致密的炭渣。PS的气态产物的扩散时间延长,自由基的寿命增加,从而加速PS的热氧化,因此,最大质量损失速率的温度降低。

表3 纯PS和阻燃PS复合材料的热重数据

如图3所示,前两个分解步骤MP是从大约200到325℃,这是脱水过程,质量损失9.85 wt %。据文献报道,[29]这两个步骤产生三聚氰胺焦磷酸盐和MPP。第三步分解(325 - 408℃)质量损失为14.65 wt %,是由于MPP的分解,从而导致形成过磷酸蜜白胺,APP,和其他过磷酸物质,并释放水、氨、三聚氰胺。第四和第五步发生在408至800℃之间,质量损失为47.70 wt %,这是由于过磷酸物质的热降解。最后,固定残炭量为 27.81 wt %。MP/EG的5%的热失重温度为191.3℃,比单独的MP阻燃剂(277.1℃)的更低,这是由于硫酸与石墨之间的氧化还原过程。在空气中可膨胀石墨中炭的氧化发生在500℃左右,800℃时 PS /EG复合材料的残炭量为1.62 wt %。假设PS不参与成炭反应,来自EG的残炭量为8.10 wt % (1.62 wt %/20%)。800℃,计算得出的MP/EG(1:2)的残炭量是14.67 wt %,但是实验得出的MP/EG(1:2)残炭量是35.32 wt %。以上结果证实了MP与EG的协同作用。

图3 MP, MP/EG(1:2),在800℃以10℃/min升温的实验及理论计算的TGA曲线

图3还绘制了PS/MP/EG(1:2)的实验TGA曲线和计算TGA曲线。PS/MP/EG(1:2)的初始分解温度是56.2°C高于PS/MP/EG(1:2)的计算值(264.0°C), PS/MP/EG(1:2)形成更多的炭渣。800°C时PS/MP/EG(1:2)残炭量为12.47 wt %。值得注意的是, 7.06 wt % (35.32 wt %times;20%)的残炭量是来自于MP/EG(1:2),另外的(5.41 wt %)来自PS。因此,ps真正的残炭量为6.76 wt %(5.41 wt % / 80%),与纯PS(0.54 wt %)相比,这增加了12倍。很明显,MP和EG

全文共9541字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10878],资料为PDF文档或Word文档,PDF文档可免费转换为Word