英语原文共 21 页,剩余内容已隐藏,支付完成后下载完整资料

数控电火花加工的双向耦合步进控制

摘要

本文详细论述了减少数控电火花加工机床轮廓误差的方法。所提出的控制方案由三部分组成。首先,步进控制为每个单独的轴执行位置环控制器。其次,采用了适合于控制系统分析和设计的轮廓误差计算,第三采用交叉耦合控制来控制轮廓误差。在所提出的方案的控制下,研究了线性和圆形轨迹的系统稳定性。数控电火花加工实验结果表明,该方案有效地改善了轮廓加工性能,为实际应用提供了依据。

第1章 介绍

计算机数控系统经过几十年的发展,在现代自动化制造系统中起着重要的作用。为了提高加工精度和生产率,需要提高机床的性能。数控机床的主要功能是生产具有所需精度的零件。因此,精确的轮廓跟踪在制造操作中是必不可少的,以确保加工精度,并且需要减少定义为实际轨迹与期望轨迹之间的最短距离的CBNTURE误差的方法。

在机床的常规控制中,各个轴的位置环是独立控制的,轮廓误差不能直接控制。这就是所谓的“非耦合”系统。许多研究者致力于单轴运动控制系统的位置环控制器设计,如PID控制[1-7],零相位误差跟踪控制(ZEPTC)[8-12],预览控制[13, 14 ],逆补偿滤波器(IKF)[15 ],和预测控制〔16, 17〕。每个轴具有良好的定位和良好的跟踪性能。机床可能导致轮廓加工性能的降低。

为了改善轮廓性能,必须通过监测所有轴相对于彼此的运动来减少轮廓误差,并基于关于其他轴的运动的信息来控制每个单独轴的运动。

有一种控制算法称为交叉耦合控制(CCC)[18-22],它考虑了所有轴的相对运动来进行控制器设计。交叉耦合控制的目的是直接减少轮廓误差,而不是减少每个单独轴的位置误差。交叉耦合控制系统由于交叉耦合控制器设计中相对运动的考虑而被称为“耦合”系统。

在交叉耦合控制系统中,控制器由两部分组成。控制器的内部是每个单独轴的位置环控制器。每个轴的位置环必须有一个专用的控制器,位置环控制器,来执行每个轴的位置控制。外部部分是交叉耦合控制器,用于减少整个系统的轮廓误差。

典型的交叉耦合控制系统是一个多变量线性轨迹系统,是一个多变量、时变的圆轨迹系统。该系统过于复杂,难以分析和控制,因此,开发了基于交叉耦合控制方案的自适应控制[23-25],以改善轮廓的性能。然而,稳定性分析仍然是一个尚未解决的问题。大多数研究人员使用一个试验和错误的过程来确定一个特定系统的稳定性。

如何制定轮廓误差,不损失精度(简化控制系统的设计)以及如何将轮廓误差反馈到每个轴的位置回路中是控制交叉耦合控制系统的关键。换句话说,轮廓误差的形成是交叉耦合控制器设计的一部分,此外,轮廓误差的公式和交叉耦合控制器的设计不能单独考虑。

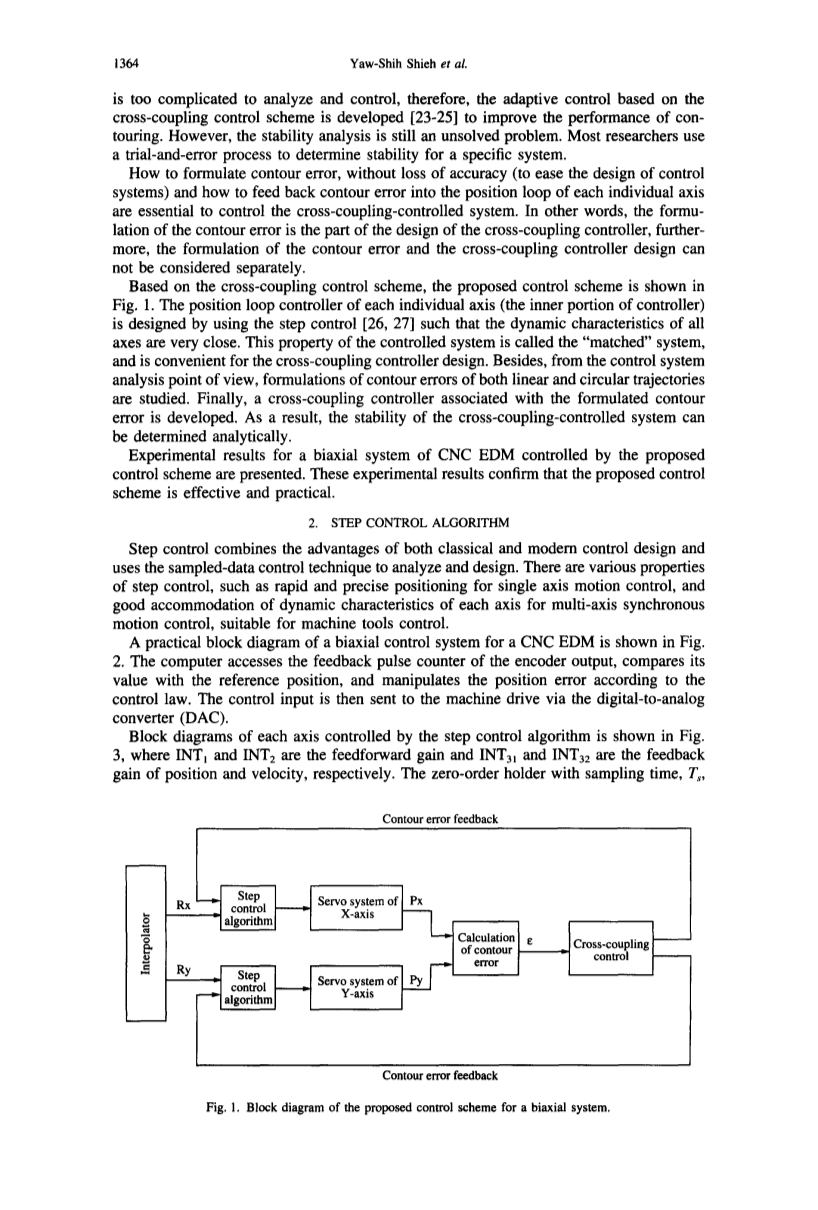

基于交叉耦合控制方案,在图L中示出了所提出的控制方案。每个轴(控制器的内部)的位置环控制器是通过使用阶跃控制〔26, 271〕来设计的,使得所有轴的动态特性非常接近。受控系统的这种性质被称为“匹配”系统,便于交叉耦合控制器的设计。此外,从控制系统分析的角度,研究了直线和圆形轨迹的轮廓误差公式。最后,提出了一种与所设计的轮廓误差相关的交叉耦合控制器。因此,可以解析地确定交叉耦合控制系统的稳定性。

这给出了由所提出的控制方案控制的双轴数控电火花加工系统的实验结果。实验结果证明了该控制方案的有效性和实用性。

第二章 阶跃控制算法

步进控制结合了经典控制和现代控制设计的优点,利用采样数据控制技术进行分析和设计。步进控制具有多种特性,如单轴运动控制的快速精确定位,以及多轴同步运动控制的各轴动态特性的良好调节,适用于机床控制。

图2示出了用于数控电火花加工的双轴控制系统的实用框图。计算机访问编码器输出的反馈脉冲计数器,将其值与参考位置进行比较,并根据控制规律处理位置误差。然后通过数字-模拟转换器(DAC)将控制输入发送到机器驱动器。

由步进控制算法控制的每个轴的框图如图3所示,其中,INT1和INT2是前馈增益,而INT31和INT32分别是位置和速度的反馈增益。具有采样时间的零阶保持器,TS.

图1 双轴系统所提出的控制方案的框图

表示DAC在位置控制电路中的作用。其传递函数是:

其中Kc是DAC和功率放大器在[Volt/Pult]中的增益,

Km是植物在[RAD/SEC/Volt ]中的直流增益,

Ke是编码器在[脉冲/RAD ]中的增益,

b= KcKmKe

1/a是[SEC]中的机械时间常数,

Y是编码器在[脉冲]中的位置输出,

u是[脉冲]中的控制输入。

将步进控制算法〔26, 27〕应用于上述装置,使R(t)为参考位置,并定义位置误差和位置误差的导数。

其中Ts是最小化J的时间间隔和离散时间控制系统的采样周期。q1和q2分别是位置误差和速度误差的加权因子。

最佳控制律,表示最佳控制输入、参考位置和植物在采样期间的状态之间的关系,可以表示为:

x(to)是2times;1状态向量,它由位置和速度输出组成,可以由位置和速度传感器获得。U*是最佳控制输入,对于T0<T<T T是恒定的。参考输入R(t)可以假定为常数而不损失一般性。

在采样周期期间,性能指数J的最小化需要获得最小误差输出,同时限制q2[err(t Ts)]^2的变化率。通过增加q2可以抑制输出的过度拍摄。对于这里考虑的系统,InTi和It2是标量,而It3是1乘2向量。这三个都是qI、q、a、b和TS的超越函数,如下:

在m=aTs和e=e^(-m)的情况下,对于给定的系统参数A和B,一旦确定了Ts、q1和q2,就可以在执行步进控制算法之前离线地从方程(6a)、(6b)和(6c)计算INT1、INT2和INT3。对于实际应用,在线计算负载仅是方程(4)中的三乘法和两个加法。

对于有界控制输入,即控制系统的实际情况,可以考虑控制输入U*的有界约束来适应控制算法。例如,-ublt;=ult;=ub,从等式(4)中获得的最优步进控制输入,必须修改为:

用零阶守恒等效算法〔28〕计算方程(1)中的离散时间状态方程

方程(4)中的控制律可以表示为

因此,从方程(8a),(8b),(9a),(9b),(9c)和(10)来看状态方程闭环系统的状态方程是

在图4(a)中示出了由阶跃控制算法控制的闭环系统的离散时间框图。

方框图如图4(b)所示重新排列。参考输入与位置输出之间的传递函数为

图4(a)步进控制系统的离散时间框图 (b)步进控制系统的离散时间位置环

图5 双轴系统的线性轨迹轮廓误差

需要指出的是,方程(12)中传递函数的分子和分母的系数都是b2,即控制下的增益的平方,这是一个共同的因素,因此闭环系统的特性是独立的。

图6 双轴系统的圆轨迹轮廓误差

第3章 轮廓误差的公式化

在本文中,测试轮廓是线性和圆形轨迹,这是数控机床的最重要的功能,因为大多数轮廓可以使用线性和圆形轮廓的组合来执行。可以以单个空间坐标来指定期望轨迹,以时间坐标作为参数。通常,轮廓误差,定义为实际轨迹与期望轨迹之间的最短距离,将是每个轴的位置误差的函数。

l)线性轨迹。在图5中,直线是双轴系统的期望轨迹。Pdx和Pdy分别是X轴和Y轴的期望坐标,并且分别是X和Y轴的实际坐标.轮廓误差定义为:

其中EX和Y分别是X轴和Y轴的位置误差,E是相对于X轴的期望轨迹的倾斜。 让X和Y轴的参考位置为:

其中A是期望的速度。位置误差是:

利用方程(15a),(15b),(16a)和(16b),轮廓误差可以改写为:

对于期望的线性轨迹,给出了9,轮廓误差在两个轴的实际位置上,这便于分析具有位置输出反馈的控制系统。

(2)圆形轨迹。对于图6所示的圆形轨迹,轮廓误差定义为:

其中R是所需圆形轨迹的半径。让X和Y轴的基准位置为

其中omega;是所需的角速度。由于方程(18)难以在实时控制系统中实现,因此需要简化。用泰勒级数展开法扩展方程(18)中的轮廓误差

轮廓误差远小于半径,高阶项可以忽略,轮廓误差可以近似

在方程(18)或方程(21)中,q被大多数研究者用来计算轮廓误差(21)。然而,它不适用于控制系统分析,因为它是方程(18)中的非线性函数,并且是方程(21)中的AT、EX和EY的非线性函数。

利用方程(18)中轮廓误差的定义,将方程(16a)和(16b)代入方程(18),

如果X和Y轴的轮廓误差和位置误差远小于半径,则方程(22)可以近似为

方程(23)中的轮廓误差EC可以通过图6几何解释。

其中 OC=R

所以

请注意,图6中omega;t=Th d Th。如果d Th足够小,则omega;t= Th和方程(23)等于等式(27)。在实际应用中,可以利用方程(23)来计算轮廓误差。如线性轨迹中所提到的,对于期望的圆形轨迹,给出R,并且可以利用X轴和Y轴的实际位置来计算轮廓误差,并支付。这意味着仅使用位置输出,可以得到圆形轨迹的轮廓误差,这对于设计具有位置输出反馈的控制系统是切实可行的。本文利用方程的公式(23)计算圆轨迹中的轮廓误差。

第4章 交叉耦合控制系统

作为所提出的控制方案的框图,如图1所示,步进控制用于设计位置环控制器,控制器的内部部分。对于每个单独的轴,以前开发的轮廓误差公式被用来计算轮廓误差,而交叉耦合控制器,控制器的外部部分将在本节中设计。

让X和Y轴的植物的函数在具有不同的植物参数A和B值的方程(L)中,在使用每个轴的步进控制之后,X和Y的动态特性与适当选择的采样时间非常接近。

图9实验结果表明,对于十字交叉控制器的比例增益kp,线性轨迹的结果是线性的。(每个独立轴的位置环控制器是比例控制)。

和权重因子Q2,为每个轴。X和Y轴的步进控制位置环传递函数几乎相同,并且可以在具有相同参数值的方程(12)中表示为H(z)〔271〕。

(1)线性轨迹。对于线性轨迹,控制系统框图如图7(a)所示,其中方程(17)用于计算轮廓误差,DI和D2分别是X轴和Y轴的扰动,并且具有反馈网络的KP,X轴的正弦和Y轴的COSE,是交叉耦合控制。

(i)稳定性分析。系统的特征方程是

如果特征方程Pi(z)在Z平面上没有单位圆外的根,则系统是稳定的。方程(28)中的特征方程可以改写为

其中

由于多项式P1(z)具有实数系数的二次型,因为它没有单位圆外的根,所以需要条件和PI。对于给定的植物,可以从阶跃控制算法得到系数A4,AS,3和4。相对于KP的稳定性可以从以上三个条件确定。在这里,考虑在本研究中的CNC电火花加工机床,beta;3=0.37,beta;4=0.31,alpha;4=-0.34,alpha;5=0.03,在Ts=2毫秒的条件下,Q2分别为1.8E-9和1.75 E-9,分别为X和Y轴。KP的稳定范围是

如果kp=0,交叉耦合控制不起作用,系统是一个“非耦合”系统,

图10 (a)线性轨迹的实验轮廓误差结果,其中交叉耦合控制器的比例增益Kp的值为零,并且利用步进控制设计每个单独轴的位置环控制器。(b)线性轨迹的实验轮廓误差结果,其中交叉耦合控制器的比例增益Kp的值为0.5,并且利用步进控制设计每个单独轴的位置环控制器。(每一个轴仅由阶跃控制)。系统的极点与H(z)的相同。由于每个轴的阶跃控制位置环被设计为临界阻尼系统,H(Z)在Z-PLAN中具有双实极点。如果kp>0,则系统的极点是复共轭的。随着Kp的增大,轮廓误差的振荡幅度增大,轮廓误差表现为欠阻尼响应。如果Kp<O,系统极点是明显的正实极点,轮廓误差表现为过阻尼。

此外,对于PI型交叉耦合,可以以相同的方式以不同的稳定条件进行分析。

(ii)稳态分析。如图7(a)所示

图10(c)线性轨迹的实验轮廓误差的结果,其中交叉耦合控制器的比例增益Kp的值是I和位置控制器,利用步进控制来设计每个轴的位置增益控制器。

图11 交叉耦合控制器的比例增益Kp的圆轨迹的实验轮廓误差结果。(每个独立轴的位置环控制器是比例控制)。

其中Rx(z)和Ry(z)分别是方程(15a)和(15b)中的Rx和Ry的Z变换。

图12 实验结果表明,圆轨迹对交叉耦合控制器的比例增益Kp值有不同的影响。(每个步轴的位置环控制器通过步进控制来设计)。

在方程(35a)和(35b)中将Rx(z)和Ry(z)代入方程(34)中,轮廓误差为零。 脉冲干扰不存在稳态轮廓

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[467448],资料为PDF文档或Word文档,PDF文档可免费转换为Word