英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

电动汽车无线充电系统的松耦合变压器结构和互操作性研究

张伟,IEEE学生,Jeff C. White,Arpith Mathew Abraham和Chunting Chris Mi,IEEE院士

摘要

由于无线电力传输(WPT)技术已被证明是插电式混合动力电动汽车和电动汽车方便可靠的充电方法,因此松耦合变压器的结构和尺寸是设计有效的首要和基本考虑因素WPT系统。在本文中,选择双D(DD)线圈和单极线圈来进行研究。我们专注于线圈结构设计,以在两种情况下实现最大耦合系数和效率:1)没有未对准; 2)采用75毫米的门对门和100毫米的前后偏差在这种情况下仍然可以实现最大的运营能力。针对DD线圈和单极线圈配置都提出了线圈尺寸优化过程。研究了两种线圈拓扑结构之间的关系,这种关系决定了车辆焊盘重量的二次(接收)线圈尺寸和可实现的最大效率。研究了两种线圈拓扑之间的互操作性。拟议的带铝屏蔽的变压器结构符合国际非电离辐射防护委员会的人体暴露法规作为基础。最后,实验验证了分析。

关键词:电动汽车(EV),电磁辐射,互操作性,松耦合变压器,安全,无线电力传输(WPT)。

- 导言

电动车辆(EV)和插电式混合动力电动车辆(PHEV)提供卓越的能源效率,同时为减少二氧化碳排放提供巨大潜力。电动汽车和插电式混合电动汽车的插入式充电仍然是首选,因为传导充电是传统的传输方式。随着无线电力传输(WPT)技术在过去二十年的发展,可以在没有物理接触的情况下为车辆充电。无需插拔充电电缆,防止操作人员触电。车辆可以无线方式自动充电,并且不受天气条件的影响,因为一次线圈和二次线圈可以嵌入安全壳内。

不同类型的技术被提出用于无线电力传输[1] - [3]。在高频段(3-30 MHz)工作的磁共振或中程WPT [3] - [5]的功率传输距离可达几米[3]。然而,很难提供高达3.3 kW或更高的功率水平,这通常是私人EV充电的功率水平,具有合理的尺寸,成本和良好的能量传输效率。因此,短距离WPT或感应电能传输被广泛用于家用电器[6],[7],EV [8] - [11],植入式设备[12],[13]等的无线充电。由于其工作频率选择在相对较低的频率和甚低频(VLF)频段(3-300 kHz)[2],短程WPT系统的额定功率覆盖了生物医学应用中的几十毫瓦[14],几千瓦或在EV应用中几十千瓦[11]。用于短距离WPT技术的功率传输距离通常小于磁共振技术,范围从毫米到数百毫米。在本文中,短距离WPT技术是针对电动汽车充电应用进行选择和研究的。

WPT技术面临的主要挑战是其传输效率低,拾取功率低于传导功率传输[15]。这是由多种原因造成的,最直接的原因是WPT系统中松耦合变压器的低耦合系数(k)。漏磁通通过初级线圈和次级线圈之间较大气隙的磁阻路径较低[16],导致弱耦合。通常,耦合系数与固定气隙下松耦合变压器的尺寸成正比。然而,安装在EV底盘上的次级线圈被认为是小而轻。而且由于主要(发送)线圈安装在车库内或停车场表面下方,其尺寸和重量不被视为主要问题。本文从初级线圈尺寸优化开始,实现与次级(接收)线圈直径固定的最大耦合系数。目的是设计一个WPT系统,其次级线圈的最小尺寸具有理想的效率。

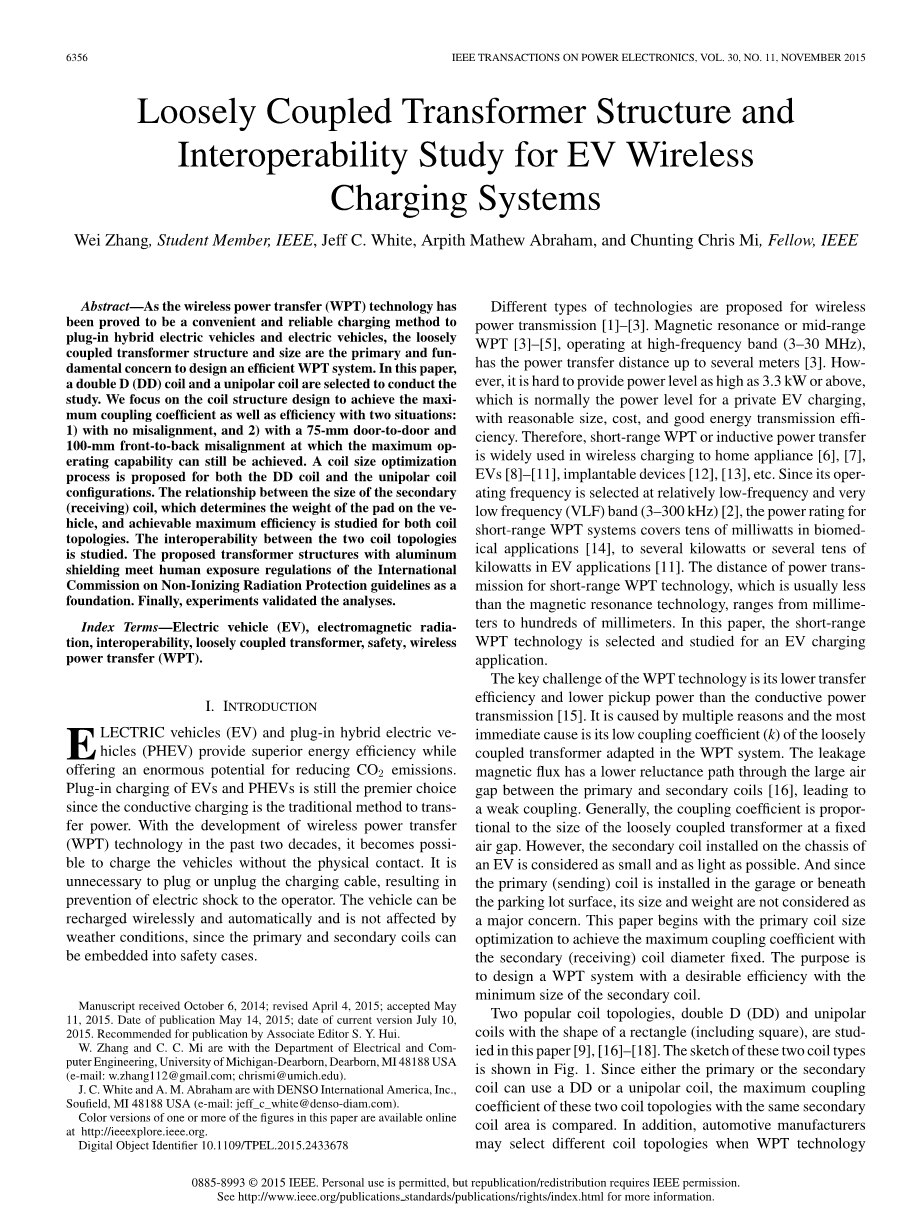

本文研究了两种流行的线圈拓扑,双D(DD)和矩形形状的单极线圈(包括正方形)[9],[16] - [18]。 这两种线圈类型的草图如图1所示。由于初级或次级线圈可以使用DD或单极线圈,因此可以比较这两种线圈拓扑中具有相同次级线圈面积的最大耦合系数。 此外,当WPT技术商业化时,汽车制造商可能会选择不同的线圈拓扑结构。 两个线圈拓扑之间的互操作性非常重要; 因此,研究了DD与单极线圈之间的互操作性。 对设计线圈的电磁场(EMF)安全性进行了模拟和实验验证。

图1.松耦合变压器的线圈拓扑结构 (a)DD线圈和(b)单极线圈拓扑

- 耦合相关参数

如图1所示,对于线圈的每一侧,有三个确定线圈尺寸的参数:外部长度(LE),外部宽度(WE)和线圈扩展宽度(WS)。在本文中,二次线圈外径(LE Sec和WE秒)是固定成本,而其它四个参数,WS二段,LE PRI,WE PRI,并且WS PRI,被优化以实现该固定成本次级最大耦合COEF音响cient线圈大小。拖尾subscript_Sec或_Pri分别表示次级线圈或初级线圈。除了这四个可变参数之外,其他尺寸(如线圈线径,铁氧体厚度,屏蔽尺寸等)也会影响耦合系数。在线圈尺寸优化之前,将在本节中研究和固定这些与耦合有关的参数。由于耦合相关参数对DD线圈和单极线圈有类似的耦合影响,本节中我们使用单极线圈进行研究。

表1中列出了单极线圈的尺寸,为固定尺寸。基于这种线圈尺寸,进行仿真以发现耦合系数对耦合系数的影响。该研究由有限元分析(FEA)软件Maxwell和来自ANSYS,Inc.的HFSS进行。所有模拟都以百分比误差1%进行。表I中耦合相关参数在本节中进行了研究,可适用于DD和单极线圈拓扑。

表I模拟参数在第二部分

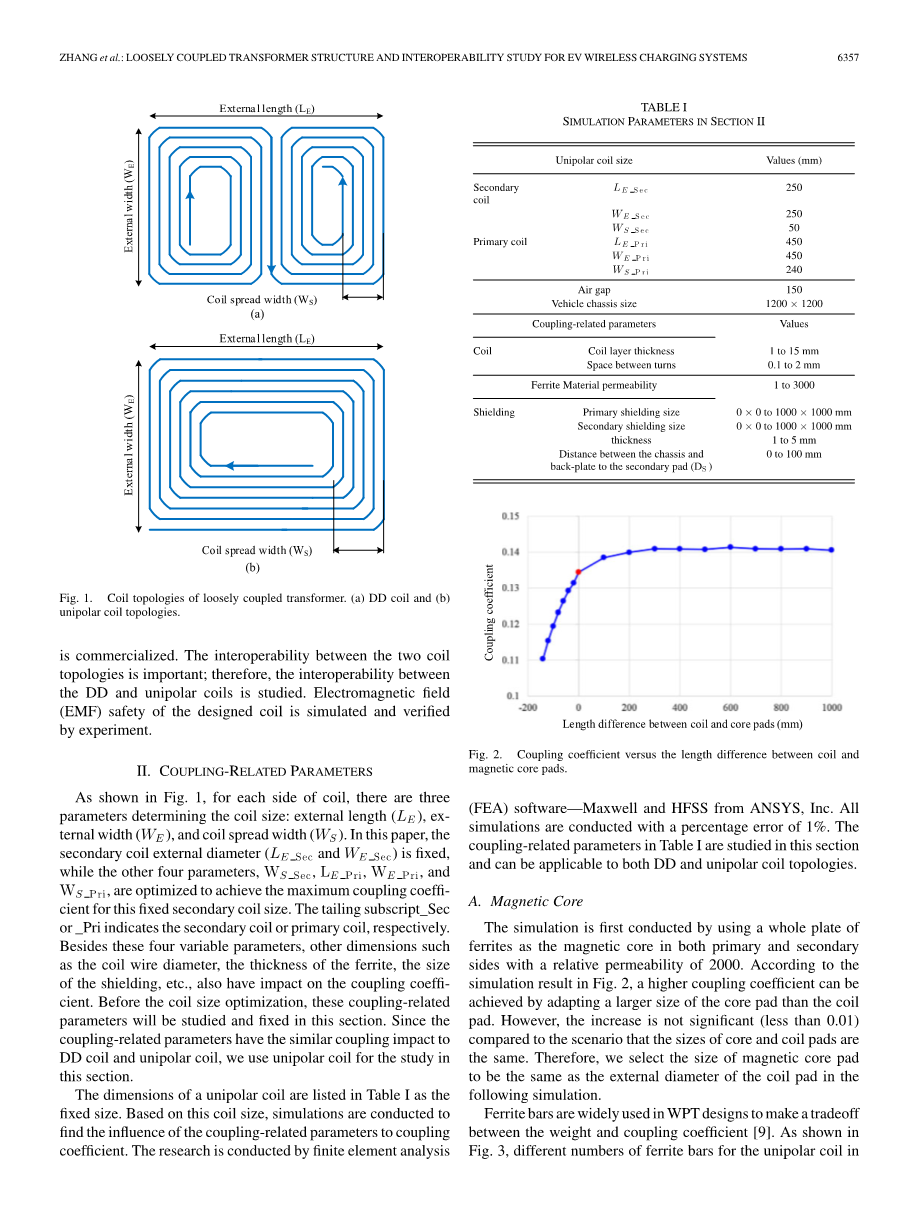

图2.耦合系数与线圈和磁芯片之间的长度差异。

A.磁芯

首先通过在一次侧和二次侧使用整个铁氧体板作为磁芯来进行仿真,相对磁导率为2000.根据图2的仿真结果,通过调整较大的耦合系数可以实现较高的耦合系数核心焊盘的尺寸比线圈焊盘大。然而,与芯片和线圈的尺寸相同的情况相比,增加并不显着(小于0.01)。因此,我们在下面的模拟中选择磁芯垫的尺寸与线圈垫的外径相同。

在WPT设计中铁氧体棒被广泛用于权重和耦合系数之间的权衡[9]。如图3所示,模拟表I中单极线圈的不同数量的铁氧体条,并与整个铁氧体板的k值进行比较。仿真结果(如图3所示)表明条的数量与耦合系数的值直接相关。铁氧体棒数量越多,它可以达到的K越高;磁性板可以获得比棒更高的耦合系数。但是,k的值与条数不成线性关系,并且在使用超过24条时增加幅度有限。在下面的仿真中,选择一个磁性板来简化建模和仿真。

图3.磁条的耦合系数

为了比较,不使用任何铁氧体的k的值是0.079,并且使用磁性板的k的值是0.136。

图4. DD线圈不同铁氧体类型的耦合系数

但是,单极线圈和DD线圈的磁性板的形状应该不同。对于单极线圈,根据模拟结果,较大的磁盘尺寸可以达到较高的k值。因此,选择单极线圈的磁板作为相同尺寸的线圈(LEtimes;WE)。对于DD线圈,如图4所示的四种铁氧体板被模拟并进行比较以获得更好的耦合。在模拟中,DD线圈的尺寸与表I中的单极线圈具有相同的次级线圈面积,并且根据第III节中的过程进行模拟。根据图4中的模拟k值,铁氧体类型1具有最好的k值,并且在以下部分中进行了修改。

耦合系数与磁板厚度的仿真结果如图5所示。较厚的铁氧体层导致较高的耦合系数。我们选择8毫米作为磁性板的厚度。在实际应用中,铁氧体的厚度不仅要考虑轻质量,还要根据功率等级的磁通密度来选择,以确保铁氧体材料在最大功率输出下不会饱和。

图5.耦合系数与铁氧体板厚度的关系

图6.耦合系数与线圈层厚度的关系

B.线圈

仿真中采用了简化的线圈模型,该模型具有一个圈和一个层。 通过使用这种简化,模拟中的网格三角形明显减少,但精度足以满足工程要求[19]。

线圈层的厚度由两个参数决定:1)绞线直径,应由线圈电流选择; 2)匝数,应由互感或所需功率输出设计。 因此,在仿真中,线圈层的厚度从1到15mm不等,以验证其对耦合系数的影响。 图6中的仿真结果表明,随着线圈层厚度增加,k具有线性下降。 原因可以解释为,当线圈厚度增加时,距离k减小。 在以下研究中,我们选择4 mm作为以下模拟的线圈厚度。

电线之间的空间会影响耦合,因为泄漏通道会直接从电线空间中关闭。 通过改变导线直径和匝数,在保持线圈直径WS不变的情况下对可变导线空间进行模拟。 仿真结果表明,更小的导线空间导致更高的耦合系数。 在[20]中报道了一种类似的低功率WPT系统研究。 因此,仿真中使用零线空间。 在实践中,我们可以将绞合线绞合成一层,以确保线圈之间的空间尽可能小。

图7.车载无线充电平台图

C.屏蔽和车辆底盘

在图7中描绘了充电平台图,其中次级线圈安装在车辆底盘的中央。为了研究耦合系数,我们在模拟中使用尺寸为1200times;1200 mm的金属板代替车辆底盘。由于该金属板的尺寸与次级线圈的尺寸相比足够大,所以它具有与实际车辆底盘几乎相同的效果,但是比实际车辆更小的尺寸可以节省更多时间来运行模拟。

通常,铝屏蔽被添加到主线圈和次线圈。主要的屏蔽是阻止磁通下降到车库底板下面的金属棒,造成涡流损耗。辅助屏蔽是为了防止磁通量进入车辆底盘(铁)并造成损失并保护车内人员的坐姿。仿真结果表明,较大尺寸的铝屏蔽导致较低的耦合。屏蔽尺寸固定为与线圈尺寸相同。

仿真结果还表明,机箱与背板之间的距离DS对耦合系数有很大的影响。在次要方面,仿真结果表明这个距离(DS)的影响比原边的影响要明显得多。耦合系数与次级屏蔽和次级铁氧体之间的距离绘制在图8中。为了实际考虑,我们选择DS的值为10mm。在这个10毫米的间隙中,可以集成功率转换器组件,可以设计冷却系统以帮助散热并且固定车辆底部的次级线圈的线圈组安装结构等。

图8.耦合系数与机箱与背板之间的距离

图9.展示未对准方向

对于铝屏蔽板的厚度,由于在FEA模拟中,屏蔽被认为是一个完美的电边界,所以屏蔽厚度对耦合系数影响不大。 因此,我们在模拟中选择1 mm作为屏蔽厚度。

- 无偏差的结构设计

当车辆停放充电时,可能会发生错位。在本文中,最大的X方向偏差(门到门或从右到左)距离设置为100 mm,Y方向偏移(前后)设置为150 mm(见图9)。由于失调时输出功率和效率会下降,因此提出了一些方法和结构来提高对不对准的容忍度并处理耦合和功率的变化。

由于次级线圈的直径是固定的,因此较大失准容差的一种方法是增加初级线圈的面积,这将在第四节中讨论。

[8]和[19]研究了多个初级线圈或多个次级线圈。发生不对中时,可以使用另一个线圈来传输功率。这种方法对提高容差是有效的。但是,由于需要位置检测技术和更复杂的电路设计以及控制方法,因此会增加系统的复杂性和显着的成本。另一种方法,通过使用可移动的初级线圈,将完全消除错位问题[21]。通过使用位置检测和机械可移动装置,可以改变初级线圈的位置以消除错位。

在本节中,我们将重点放在没有错位的情况。对于DD和单极线圈拓扑结构,结构设计的第一步是确认次级线圈的纵横比/长宽比。以下部分将研究最大允许偏差情况。

图10.最大k的线圈尺寸优化流程图

A.长宽比

为了优化纵横比并比较两种线圈之间的最大耦合,我们应该确保次级线圈面积是恒定的。因此,我们选择矩形单极与DD线圈进行比较。两种拓扑结构的次级线圈具有相同的线圈面积625 cm2(250 mmtimes;250 mm)。

在仿真中,如第II节所述选择其他耦合相关参数。仿真过程如图10所示。对于625 cm2的固定次级线圈面积,首先选择纵横比为1.因此,次级线圈直径LE Sec和WE Sec均为250 mm。更改四个线圈参数,WS Sec,LE Pri,WE Pri和WE Pri;通过参数扫描模拟,可以实现一组优化的参数和纵横比1的最大值k。然后我们将线圈纵横比从1改变到4.通过比较最高耦合系数,我们可以找到最佳纵横比。

两种线圈拓扑结构的最大耦合系数与纵横比的关系如图11所示。对于单极线圈,当纵横比等于1时,它具有最大耦合系数。对于DD线圈,耦合系数随纵横比增加。这是因为磁场对于DD和单极线圈类型具有不同的分布。单极线圈利用X方向和Y方向的磁场;优化的线圈形状是一个正方形,而对于DD线圈,通过两个极点(在Y方向)的磁通量对耦合系数有贡献;因此,更大的宽高比可能是更好的解决方案。然而,如图12所示,当车辆经过颠簸时,纵横比过大可能导致安装在车辆底部的接收线圈受损。因此,我们选择1.6:1的纵横比用于后续研究

图11.耦合系数与(A)单极线圈和(B)DD线圈

图12.演示大型线圈纵横比的影响[21]

B.正方形和圆形单极线圈的比较

对于单极线圈拓扑,比较具有相似磁场分布的正方形线圈和圆形线圈。 进行模拟以比较这两个形状的最大k与相同的次级线圈面积。 对于LE Sec = WE Sec = 250 mm的二次方形线圈,当初级线圈尺寸为450times;450 mm时,最大k为0.136。 其初级线圈面积为2025平方厘米。 根据圆形线圈的模拟结果,当次级线圈半径为141mm(相同的线圈面积为625cm2)时,当初级线圈半径为250mm时,最大值k达到0.135,其面积为1963cm2。 因此,正方形和圆形线圈几乎相同,具有最大k的线圈面积彼此大致相等。 差异可能是由20 mm的参数扫描步骤引起的。

图13.耦合系数与二次线圈面积的关系

C.可变次级线圈尺寸的最大耦合系数和效率

对于250 mmtimes;250 mm的次级线圈,我们已经分析了纵横比和可实现的最大k值。本部分针对DD和单极线圈类型进行了不同线圈尺寸的模拟。 DD和单极线圈的纵横比分别选为1.6和1。

图13显示了可变次级线圈尺寸的模拟结果。大小的改善几乎是线性的。仿真结果表明,与单极线圈的相同次级尺寸相比,DD线圈的耦合更好。但是,DD线圈需要较大尺寸的初级线圈才能达到较高的k值。例如,250mmtimes;250mm的单极线圈需要450mmtimes;450mm的初级线圈尺寸以获得0.136的最大k值,而对于DD线圈,优化的初级线圈尺寸为460mmtimes;740mm有k的

0.184。详细的二级和一级线圈尺寸可以在附录中找到。从图1

全文共15925字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[13842],资料为PDF文档或Word文档,PDF文档可免费转换为Word