英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

100kW电动汽车电池充电的最优化静态无线充电系统的设计与实现

摘要

本文介绍了一种能够在工作频率为22kHz和线圈到线圈距离为5英寸的情况下传输100kW的最优化的单级高功率无线充电系统的设计、分析和实现。详细介绍了包括高频逆变器、整流器和无线功率传输线圈以及谐振状态在内的电力电子器件的设计与实现。利用Venable频率响应分析仪对线圈和谐振网络分析的FEA仿真结果进行了验证。为了对设计过程进行验证,本文给出了与50kW运行相关的实验结果。

引言

电动汽车用于运输有使能源资源多样化的潜力,同时有利于减少碳排放。虽然向电动汽车的过渡在许多方面是有益的,但电动汽车尚未获得广泛的接受。续航里程的担忧和较长的电池充电时间仍然是电动汽车大规模应用的重大挑战。续航里程的担忧可以通过拥有更高的能量电池组(gt; 100 kWh)来减轻,但更高的功率电池组需要更长的充电时间。直流快速充电已经能使充电功率等级高达100kWh,并将充电时间减小到一小时不到[1], [2]。随着充电功率水平的增加,直流快速充电是一种需要更大的电缆的导电充电技术,这增加了重量,同时使充电过程繁琐。它还需要对导电电缆进行动态热管理,这使得充电系统容易受到泄漏和相关危险的影响。

基于无线功率传输(WPT)的无线感应充电是一种安全方便的EV电池充电形式。它不需要手动连接充电电缆,并且能在输电网和车辆之间提供电流隔离,这一点适用于自动充电应用,并且更不容易受到恶劣天气的影响[3],[4]。汽车工程师学会(SAE)在2017年发表了一份技术信息报告TIR J2954,这是SAE J2954的前身,是轻型拔插式电动汽车WPT的标准和校准方法。TIR J2954对功率水平高达22kW的无线充电系统进行了研究[5]。虽然有相当多的研究和开发工作集中在功率水平(lt;22kW)的电动汽车无线充电的几个方面[1]-[6],但只有几篇文章集中在(100kW)功率水平下的WPT和无线充电。大功率无线充电可以是一个在方便和安全的方式下实现极快充电的可行的候选。

韩国科学技术高级研究所的研究人员报告了一种基于E核和U核的发射端和接收端的结构的无线充电系统(100kW)的设计和实现 [7]。在[7]中,一次侧的结构包括一个分段逆变器和一个加长的轨道,该轨道与5个二次线圈(每个20kW)耦合以传输总计100kW。从[8]中可以推断,高功率无线充电中的工作通常以E核结构作为一次侧的结构,并行多个二次装置。文[9]提出了一种1MW无线充电系统,该系统以一条轨道作为一次侧,4个如文[9]提出的每个额定功率为250kW的二次侧,并将该充电系统设计用于电力轨道道路系统的充电。带有一个1-phi;逆变器,一对平面发射端和接收端线圈和一个1-phi;整流器的适用于电动汽车充电至100kW的功率水平的单级高功率无线充电系统似乎还没被有报道。本文的总体目标是提出一种最优大功率单级无线EV充电系统的详细设计、开发和验证。对电力电子、优化的WPT线圈、谐振网络分析和50k W实验结果进行了分析和设计。

WPT线圈

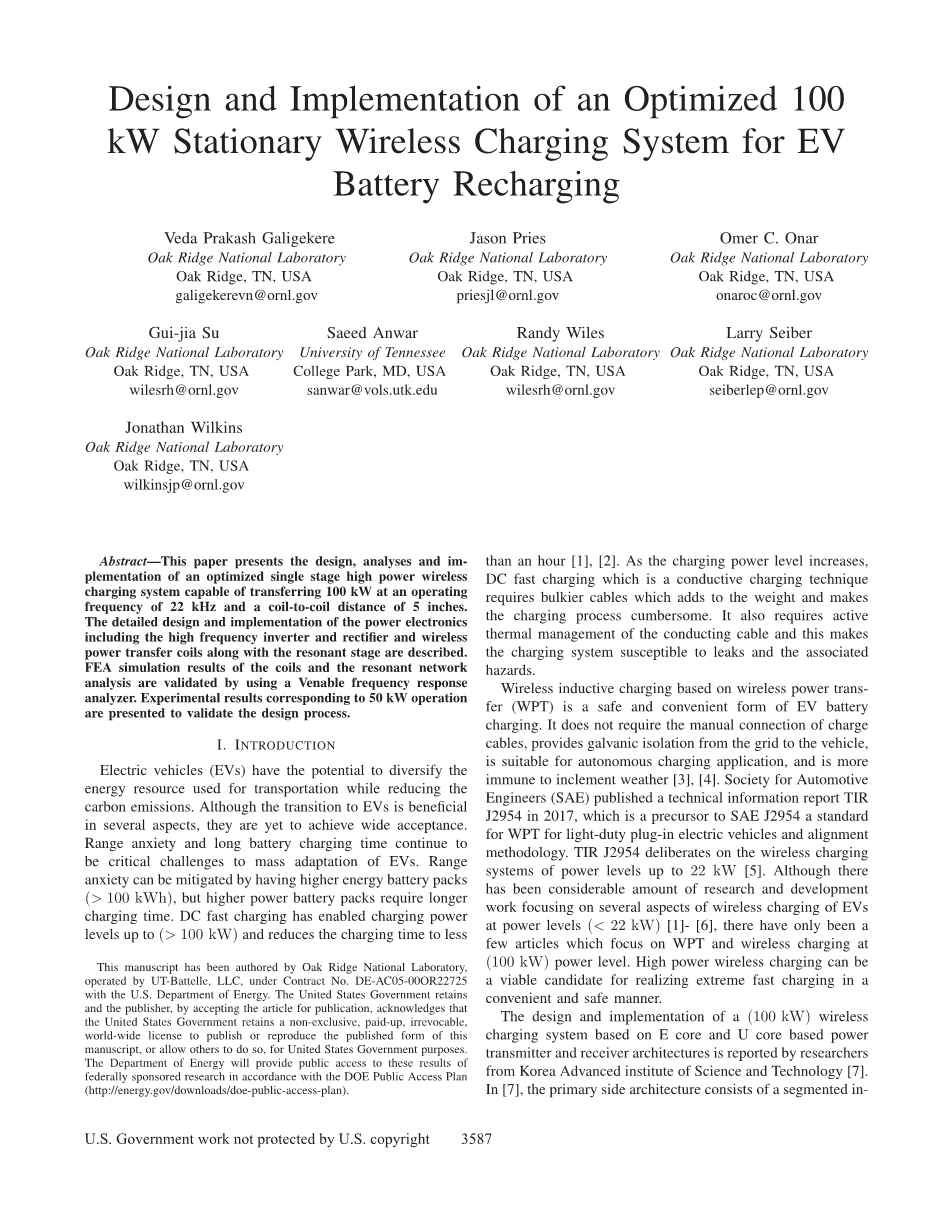

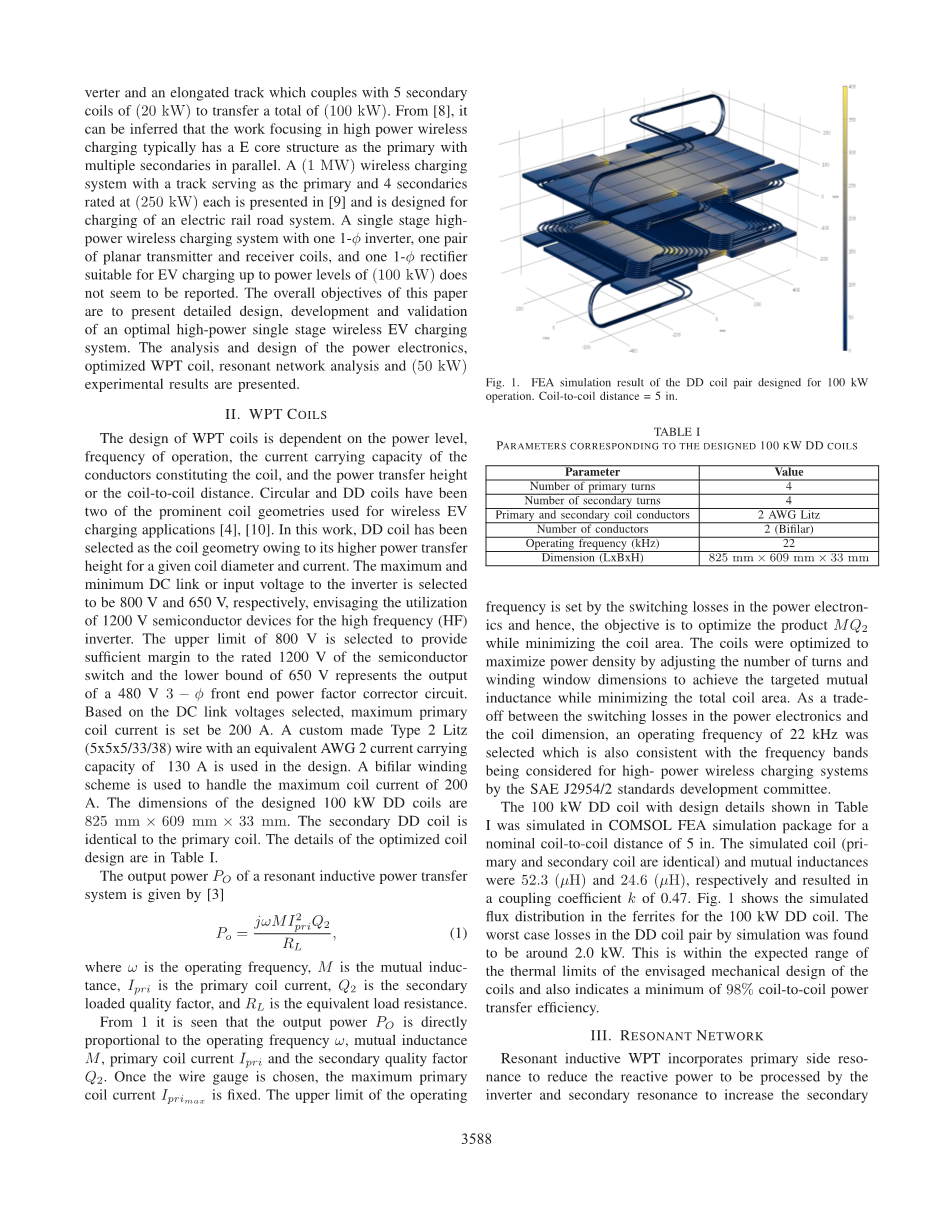

WPT线圈的设计取决于功率水平、工作频率、构成线圈的导体的载流量、功率传递高度或线圈到线圈的距离。圆形线圈和DD线圈是用于无线EV充电应用的两个突出线圈几何形状[4],[10]。在这项工作中,由于在给定的线圈直径和电流下DD线圈具有较高的功率传输高度,其已经选择作为线圈几何形状。逆变器的最大和最小直流连接或输入电压分别选为800V和650V,设想利用1200V半导体器件作为高频(HF)逆变器。选择800V的上限,为额定1200V的半导体开关的提供足够的裕度,下限650V表示480V的3minus; phi;前端功率因数校正电路的输出。根据选择的直流连路的电压,最大一次线圈电流应设置为200A。设计中使用了一种定制的2型 Litz (5x5x5/33/38)电线,其等效的AWG 2电流承载能力为130A。采用双股绕组方案处理最大线圈电流200A的情况。设计100kW DD线圈尺寸为825mmtimes;609mmtimes;33mm。二次DD线圈与一次线圈相同。优化后的线圈设计详见表一。

|

表一 |

|

|

设计的100Kw DD线圈的相关参数 |

|

|

参数 |

值 |

|

一次侧线圈匝数 |

4 |

|

一次侧线圈匝数 |

4 |

|

一次和二次线圈导体 |

2 AWG Litz |

|

导体数目 |

2 (双股) |

|

工作频率(kHz) |

22 |

|

尺寸 (长x宽x高) |

825 mm times; 609 mm times; 33 mm |

谐振电感功率传输系统的输出功率PO由下式给出:

其中omega;是工作频率,M是互感,Ipri是一次线圈电流,Q2是二次负载品质因子,RL是等效负载电阻。

由1可知,输出功率PO与工作频率omega;,互感M,初级线圈电流Ipri和二次负载品质因子Q2成正比。一旦选择了线规,最大一次线圈电流Iprimax就固定了。工作频率的最大上限是由电力电子中的开关损耗决定的,因此目的是在最小化线圈面积的同时,优化产品的MQ2。对线圈进行了优化,通过调整匝数和绕组窗口尺寸来最大化功率密度,为实现在最小化总线圈面积的同时达到目标的互感的目的。作为电力电子学中的开关损耗与线圈尺寸之间的权衡,选择了22 kHz的工作频率,这也符合SAE J2954/2标准开发委员会正在考虑的高功率无线充电系统的频带。

在COMSOL FEA模拟包中模拟了100kW的DD线圈,其设计细节如表1所示,其标称线圈到线圈距离为5英寸。模拟线圈(一次线圈和二次线圈相同)电感和互感分别为52.3 (mu;H)和24.6 (mu;H),耦合系数k为0.47。图1给出了100kW DD线圈在铁氧体中的模拟磁通量分布。模拟发现DD线圈对的最坏情况损失在2.0kW左右。这是在预期的线圈机械设计的热限度的预期范围内,也表明线圈到线圈的功率传输效率至少有98%。

谐振网络

谐振感应WPT采用一次侧谐振来降低逆变器处理的无功功率,二次谐振增加二次品质因子Q2,因此增加输出功率能力。[3]-[10]中在主侧和副侧上都探索了串联、并联和串并联谐振网络。在许多应用中,不使用并行调谐,因为它具有较低的功率因数操作,即具有较大的无功功率。虽然LCC-LCC和LCL-LCL调谐具有与负载无关的恒流源特性,质量非常好的初级线圈电流Ipri,而且增加了系统级的设计灵活性,但对于高功率应用来说并不理想,因为它需要高电流谐振电感和额外的电容器,这限制了功率密度。由于串联谐振网络操作简单,功率密度大,故选择其作为一次侧和二次侧的调谐结构。串联补偿WPT系统如图2所示。该电路由一个ac-dc前端或一个直流电源构成,并且该直流电源,通过串联谐振电容C1给一次线圈L1连接的高频逆变器供电,通过串联谐振电容C2给HF整流器连接的二次线圈L2供电,以及给输出滤波器CDCsec和EV电池供电。所述WPT线圈L1和L2为磁耦合。

如图3所示,可以基于松耦合变压器模型[11]对WPT线圈进行建模。在图中3,Vinv是逆变器输出电压的基波分量,C11和C21是一次和二次谐振电容,Llp和Lls是一次和二次漏感,LM表示磁化电感Lm = kL1,理想变压器的匝数比为(L1和L2是一次和二次线圈电感)。对于给高频整流网络供能的串联谐振电路,输入阻抗可以表示为,其中Rout是等效在电池终端上传输的功率的负载电阻[12]。根据模拟线圈电感值52.3 (mu;H),计算出一次和二次谐振电容值为1 mu;F。

利用表一中的FEA模拟得到的100k W线圈参数,基于图3可以导出100kW工作对应的重要参数。图4和图5中的理论预测值对应于逆变器的基波输出电压Vinv = 600 V和输出电阻RL = 3.42 Omega;(100kW情况下)。如图4(b)和(c)所示,输入阻抗phi;Zin和输入电流phi;Iin的相位角接近于零。这意味着调谐是准确的,逆变器在额定功率下的无功功率是最小的。从图5(a)和(d)可以推断出预测的一次线圈电流Ipri = 177.5 A和输出功率Po = 100 kW。

在Saber电路仿真平台上对100kW WPT系统进行了仿真。电路仿真采用了从FEA仿真获得的线圈参数。输入输出直流电压均为650V,逆变器的占空比设定为0.95,开关频率为22K Hz。图6中示出了100kW的WPT系统的电路仿真结果。可以看出,当输入650V到逆变器时,输出功率约为106kW。

高频逆变器和整流器

硅(Si)IGBT通常用于大功率应用(Po 100 kW),但它们在高频fge;20k Hz下工作的能力有限,并且需要大的死区,这减少了可用的占空比,也可能导致噪声问题。选择最大允许结温为(175°C)的CAS325M12HM2 1200 V/325 来自Wolfspeed的碳化硅相脚模块(A Silicon carbide phase leg module)用于高频逆变器和整流器。模块中的器件在175°C和额定电流下具有低电阻RDSonle;7.5 mOmega;。估计的100kW运行的初步最坏情况损失远低于根据数据表允许的每相脚1500W的功率处理能力。此外,CAS325M12HM2是一个优化的低杂散电感(le;5 nH)平面封装,应该能适用于更高的频率开关。与CAS325M12HM2兼容的CGD15HB62LP门驱动器卡与Texas Instruments DSP板一起用于实现高频逆变器的移相控制。该CAS325M12HM2具有严格的SiC肖特基二极管,其已用作二次侧整流器。此外,大功率充电系统的工作频率(ge;22kW)尚未由SAE J2954/2确定;这是一个重型插电式电动车的无线电源传输及定位通信的标准制定委员会。到目前为止,有两个工作频带正在讨论用于WPT Level-4充电器,即21-38k Hz或42-56.19k Hz波段。基于SiC相脚模块的逆变器被选择在基于IGBT的逆变器上,因为基于CAS325M12HM2SiC相脚的设计也可以实现42~56.19k Hz的工作。

逆变器的控制系统是使用来自德州仪器(Texas Instruments)的TMS320F28335PGFADSP模块实现的。在产生开关信号的同时,还考虑了死区控制、穿透预防和基于状态监测的保护和终端系统。为了演示的目的,逆变器通过CAN接口通过主机进行控制和监视。为了实验室验证的目的,在开环配置中实现了一种简单的移相PWM方案。

原型和实验验证

与表一的参数对应的设计的高功率DD线圈如图7所示组装。组装好的线圈整体尺寸为876mmtimes;673mm。测得的一次和二次线圈电感分别为50.86(mu;H)和50.91(mu;H)。测得耦合系数k = 0.44。利用高频聚丙烯传导冷却电容器的串并联组合,获得所需的1 mu;F电容,并具有承受有效值2400V电压的能力。图8给出了与一次和二次谐振网络连接的带有5Omega;负载电阻的WPT线圈的预测输入阻抗。预测是基于图3中所示的模型,其具有线圈和谐振电容参数的测量值。图9是使用Venable7400频率响应分析仪获得的数据。从图9中可以观察到,组装的WP T线圈以及主电容器和谐振电容器的谐振频率为22.65 kHz(设计值为22kHz)。

采用MI CROCOOL公司生产的商用冷板CP3009,并采用导热系数为5W/mK的0.5 mm热界面材料,利用Wolfspeed SiC组装高频逆变器的相脚模块CAS325M12HM2。在作者的实验室中设计并制作了定制的母线。基于FEA模拟,估计母线的最坏杂散电感小于20 nH。采用CGD15HB62LP一种与所选Si

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[237542],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。