英语原文共 5 页,剩余内容已隐藏,支付完成后下载完整资料

基于ATT7022B和RS-485下牵引降压混合变电站监控系统的设计

摘要—本文主要介绍的是在ATT7022B和RS-485结合的基础上牵引降压混合变电站监控系统的设计。监控终端与其他通信的方式主要是通过RS - 485总线。关于电气参数和开关量采集的数据发送到监控中心,以实现远程控制的功能,收集仪表读数。同时,这篇文章显示了抗干扰的设计,软件的方面在通信和电脑界面的设计。时钟校准的方法,旨在确保事件记录处理的准确性,负责计数等等。测试结果表明,该系统是稳定的,准确的,具有很高的应用价值。

关键词- ATT7022B;RS-485,混合变电站;抗干扰;时钟校准

介绍

随着配电网络技术的要求不断提高,混合变电站已获得推广。然而,混合变电站的缺陷如时钟误差,手册阅读、传输延迟、通信接口不足,无法实时监控和背景分析和在线监测已逐渐出现。为了防止人力和物力资源的浪费,技术必须得到改善和提高。基于当前混合变电站系统,本文提出了一种精度高、抗干扰、多功能、简单、方便的牵引降压混合变电站监控系统。

系统结构和理论

A.系统整体结构

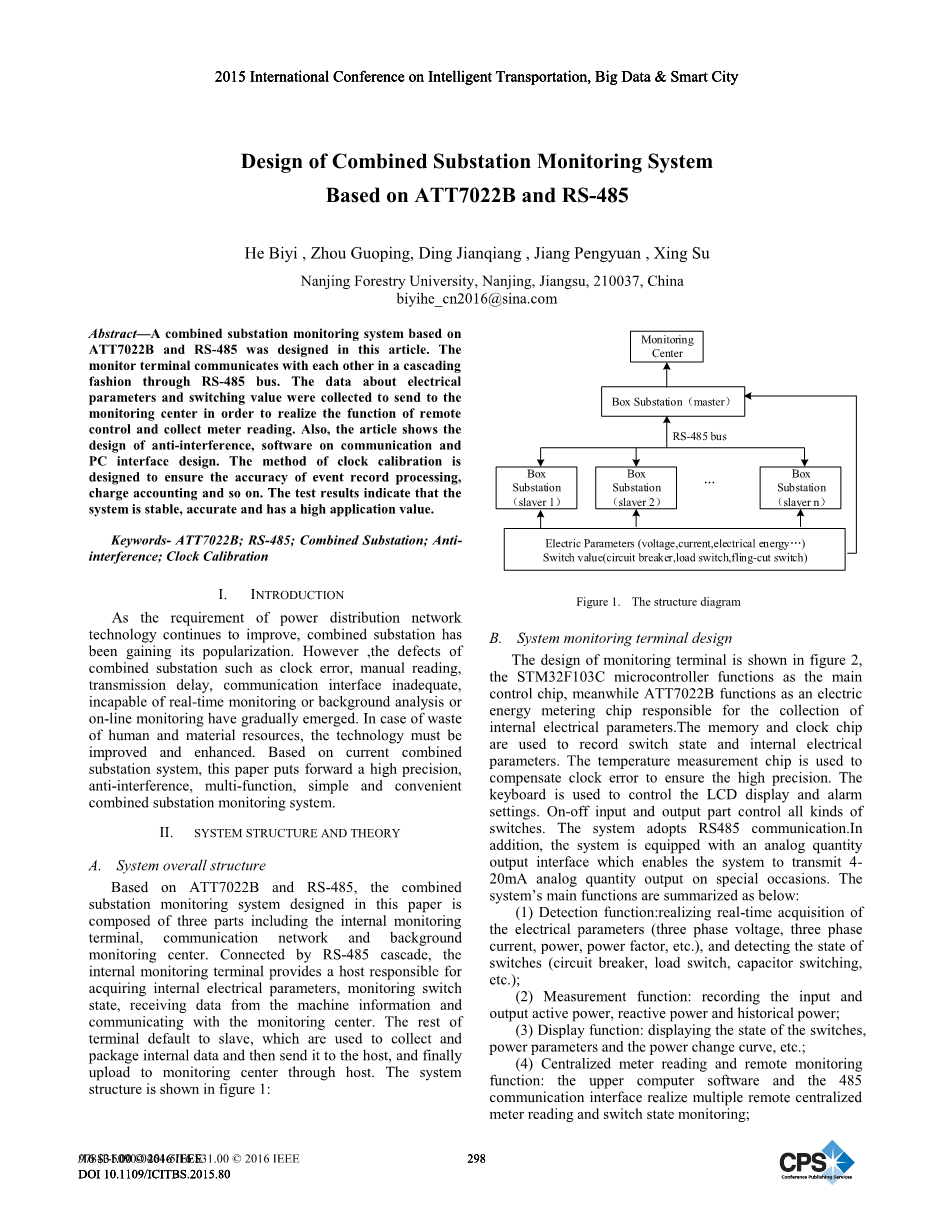

在ATT7022B和RS - 485的基础上,本文所设计的混合变电站监控系统由三部分组成,包括内部监控终端、通信网络和后台监测中心。通过RS - 485连接,内部监控终端提供一个主机负责获取内部电气参数,监测开关状态,从机器接收数据信息和与监控中心通信。其他终端默认为下级,用于收集和打包内部数据,然后将其发送到主机,最后通过主机上传到监控中心。系统结构如图1

图1.结构关系图

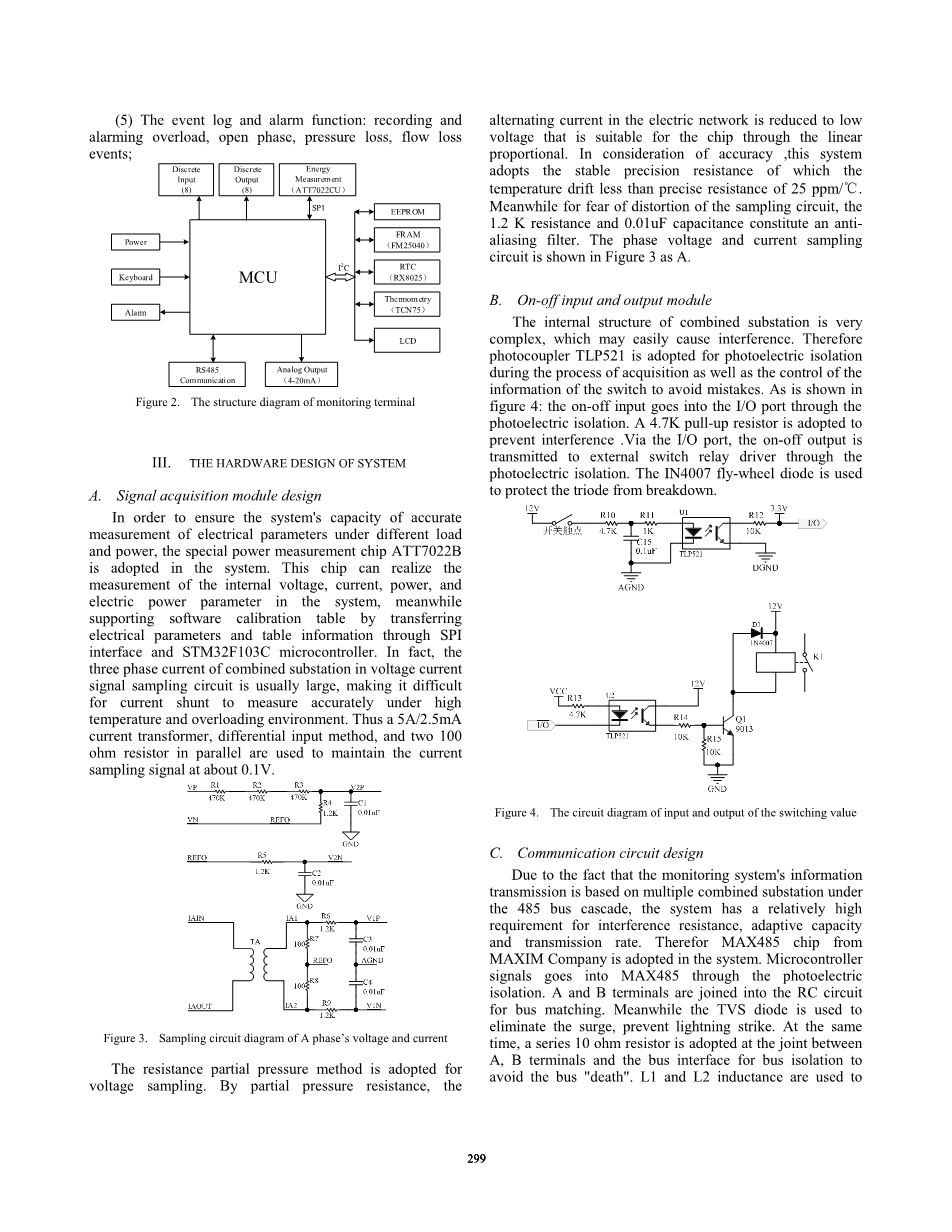

B.系统监控终端的设计

监控终端的设计如图2所示,STM32F103C单片机为主要控制芯片,同时作为电能计量芯片ATT7022B负责内部电气参数的收集。内存和时钟芯片被用来记录开关状态和内部电气参数。温度测量芯片用于补偿时钟误差,确保精度高。键盘是用来控制液晶显示器和报警设置。开关输入和输出部分控制各种各样的开关。该系统采用RS485通信。此外,该系统还配备了一个模拟量输出接口,使得系统能够传输420 mA模拟量输出的特殊场合。系统的主要功能概括为如下

1.功能检测:实现实时采集的电参数(三相电压、三相电流、功率、功率因数,等等),和检测的状态开关(断路器、负荷开关、电容器切换等)

2.测量功能:记录输入和输出有功功率、无功功率和历史功率;

3.显示功能:显示开关的状态,电力参数和功率变化曲线等;

4.集中抄表和远程监控功能:上层计算机软件和485通信接口实现多个远程集中抄表和开关状态监测;

5.事件日志报警功能:记录和报警过载,开路,压力损失 、流量损失事件;

图2. 监控终端的控制图

III.系统的硬件设计

A.信号采集模块设计

特殊功率测量芯片ATT7022B在系统中采用为了确保系统在不同负载能力和功率下的电气参数的精确测量。这种芯片可以实现系统内部的电压,电流,功率,电力参数的测量,同时支持软件校准表通过SPI接口和STM32F103C单片机转移电气参数和表信息。事实上,混合变电站的三相电流、电压采样信号在电路中通常很大,电流分流器使其在高温和重载的环境难以准确测量。因此5A / 2.5 mA电流互感器,差分输入方法,并行两个100欧姆的电阻被用来维持当前采样信号在0.1 v左右。

图3.抽样相的电压和电流的线路图

电阻分压的方法是采用电压样本。通过电阻分压,减少电网的交流电低电压,适用于芯片通过线性比例。考虑到精度,该系统采用的是稳定的精密电阻其温度漂移小于25 ppm /ć。同时因为害怕失真的采样电路,1.2 K电阻和0.01 uf电容构成一个反锯齿过滤器。相电压和电流采样电路是如图3所示。

B. 为了确保系统在不同的负载和功率的电气参数的精确测量的能力,采用特殊的功率测量芯片ATT7022B的开关输入和输出模块

混合变电站的内部结构非常复杂,容易引起干扰。因此光电耦合器TLP521采用光电隔离在采样的过程中以及控制信息的开关,以避免错误。如图4所示:开关输入进入了I / O端口通过光电隔离。4.7 k上拉电阻是用来防止干扰。通过I / O端口,开关的输出传送到外部开关通过光电隔离继电器用来驱动程序。IN4007续流二极管用于防止三极管的崩溃。

图4. 输入和输出的线路切换值

C.通信电路设计

由于监测系统的信息传输是基于多个变电站485总线级联下相结合,所以系统的干扰阻力,适应能力和传输速率有一个相对较高的要求。因此MAX485芯片采用MAXIM公司的系统,单片机信号进入MAX485通过光电隔离。A和B终端连接到总线的RC电路与其匹配。同时,瞬态抑制二极管用于消除浪涌,防止雷击。与此同时,一系列10欧姆电阻之间的联合,采用A、B终端和总线接口总线隔离,以避免总线崩溃。L1和L2电感用于提高EMI性能和保护电路。通信线路图如图5所示。

图5.通信线路图

IV.系统软件设计

A. 电参数采集和校正表的方法

ATT7022B计量集成电路包含两种类型的寄存器,一种是用于测量参数的只读寄存器,另一种是用于读取和编写。通过第二种寄存器需要一个正确的表用来采用标准电能表和写入数据表的记录。第二种寄存器读取注册表中的数据收集获得的值和实际测量值是根据STM32F103C读取各种各样的SPI总线的电力参数值中来的。ATT7022B支持数字领域获得相位校正,能够测量每个阶段的功率,结合电力电压电流电参数测量,如相应的寄存器读取和计时的方法,可见图6和7。

B.数字通信

图6.程序流程图

通信软件的设计是基于标准的modbus协议。信息传输使用异步传输和数据帧格式包括地址代码,功能代码,数据代码并检查代码。 数据通信传输的电气参数遵循标准的IEE - 754浮点数据格式。远程控制开关控制信息可以通过设置通信控制字。主机第一顺序决定了接收的数据帧来确定身份,然后分析数据帧和执行函数的代码。此外,主机收集数据信息,执行控制信息和软件校表。通信部分的程序流程图如上所示:

图7. 实时时钟温度补偿的程序流程图

C.时钟补偿方法的实现

时钟是箱式变电站监控系统正常运行的基础,阅读远程自动测量仪,负责计数和事故记录等功能作为高精度时间分析的背景管理的基础。系统时钟芯片选择RX - 8025, 避免由于时钟的减慢以确保时间的精度,减少环境温度变化,而同时补偿温度误差的方法是采用软件。标准时钟二次温度系数在不同温度下通过实验计算,然后在不同温度条件下的脉冲数需要补偿被记录在一个表。然后我们可以设置时间间隔,计算单位时间内平均温度,通过查表得到的脉冲数需要补偿。如果一个脉冲计数等于或大于1,添加补偿调整时钟精度。温度补偿流程图如图7所示:

D.功能和系统设计

监控系统的接口设计是主要针对远程抄表、远程监控、和其他功能。监控对象通过下拉菜单被选择,这个系统的数据采集器实时显示功率参数的改变。开关控制部分负责开关的直接开合和检测开关的状态。计算机实时采集的数据来分析和生成曲线用来管理和分析电能。事件记录是用来显示事件的重载,断相,无电压,流动损失等等,方便变电站无人值守的正常运行。

图8.系统的功能和界面

V.测试结果和数据分析

A.电压和电流的精度

一个标准的电子仪器被用作作为恒流源和恒压源的测试。测试结果如表1和表2所示。每个阶段的测试,验证了系统的电压电流相对误差小于0.5%,满足精度的要求在0.5指数

表格1.电压的测量精度

|

Input-voltage ˄V˅ |

Phase |

Actual Value ˄V˅ |

Relative Error ˄%˅ |

Maximal Error ˄%˅ |

|

100 |

A |

100.031 |

0.031 |

-0.111 |

|

B |

100.103 |

0.103 |

||

|

C |

99.889 |

-0.111 |

||

|

140 |

A |

139.806 |

-0.139 |

0.207 |

|

B |

140.220 |

0.157 |

||

|

C |

140.290 |

0.207 |

||

|

180 |

A |

180.811 |

0.451 |

0.451 |

|

B |

180.685 |

0.381 |

||

|

C |

180.790 |

0.439 |

||

|

220 |

A |

219.780 |

-0.100 |

-0.100 |

|

B |

220.108 |

0.049 |

||

|

C |

219.822 |

0.081 |

表格2.电流的测量精度

<td

剩余内容已隐藏,支付完成后下载完整资料</td

资料编号:[141114],资料为PDF文档或Word文档,PDF文档可免费转换为Word

|

Input-current ˄A˅ |

Phase |

Actual Value ˄A˅ |

Relative Error ˄%˅ |

Maximal Error ˄%˅ |

|

4 |

A |

4.001 |

0.025 |

0.075 |

|

B |

4.003 |

0.075 |

||

|

C |

3.999 |

-0.025 |

||

|

3 |

A |

2.996 |

-0.133 |

-0.133 |

|

B |

2.996 |

-0.133 |

||

|

C |

2.999 |

-0.033 |

||

|

2 |

A |

2.001 |

0.050 |

-0.100 |

|

B |

1.999 |

-0.050 |

||

|

C |

1.998 |

-0.100 |

||

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。