用于飞轮储能的外转子交流单极电机

E Severson, R Nilssen, T Undeland, N Mohan

University of Minnesota,USA,email:sever212@umn.edu

Norwegian University of Science and Technology,Norway,email:Robert.nilssen@ntnu.no

摘要 飞轮储能技术已经成功的商业化,适合要求高能量,高循环寿命以及短时间储存的应用领域。飞轮技术的高空载损耗,使得其无法在要求更长的存储间隔,例如基于网格,负载跟踪能量存储的应用中得到好的发展。本文提出了利用外转子交流单极电机可以很好的减小空载损耗,增加能量密度以及减小成本。将电机的尺寸方程与典型的永磁电机进行比较,并且给出一个实例进行三维有限元分析。给出的结果表明,对于高性能飞轮的设计,交流单极电机具有和永磁电机相当的转矩密度。

1.前言

飞轮储能已经在要求高能量,高效率以及高循环寿命的应用场合中越来越受到欢迎。商业案例包括提供对电网的频率进行规范,在不间断电源中提供短暂的能源供给直到备用的发电机能够接替,以及在汽车,公交车和火车加速期间提供能量供给。虽然飞轮设计经常具有高的能量转换效率(gt;90%),但是在空载或者惯性滑行的状态下仍然存在着持续的损耗。这些损耗使得飞轮难以应用在那些要求循环时间是几天或者更长时间的场合中。在这样的情况下,电化学电池由于更低的空载损耗,经常被考虑应用于这样的场合中。而且,电池每千瓦时有着更高的能量密度和更低的成本。如果这些阻碍能够克服,飞轮技术将会是一个更加优良的可长远发展的能量存储源,因为它有着更高的循环寿命,更高的能量转换效率以及不存在有害的化学物质。

空载损耗的来源包括轴承损耗,由于高速旋转引起的风阻损耗,以及电机的磁损耗。先前的研究结果表明轴承损耗通过使用仔细设计的永磁体轴承在可以很大程度上减小,风阻损耗通过使用接近1微托的真空的环境可以几乎全部消除。电机的磁损取决于选择的电机类型。感应,可变磁阻以及绕线转子同步电机在空载时可以通过减小或者移除激励来减小或者消除磁损。然而,这些电机还没被普遍的应用在高性能的飞轮模块中。感应电机以及可转变磁阻电机会增加转子损耗,这导致了转子的发热问题;同步磁阻电机要求高的比值,这导致转子结构不具有坚固的机械强度;转子绕线转子电机增加了电刷,在高转速的场合中不实用。综上所述,永磁电机是飞轮系统的普遍选择。

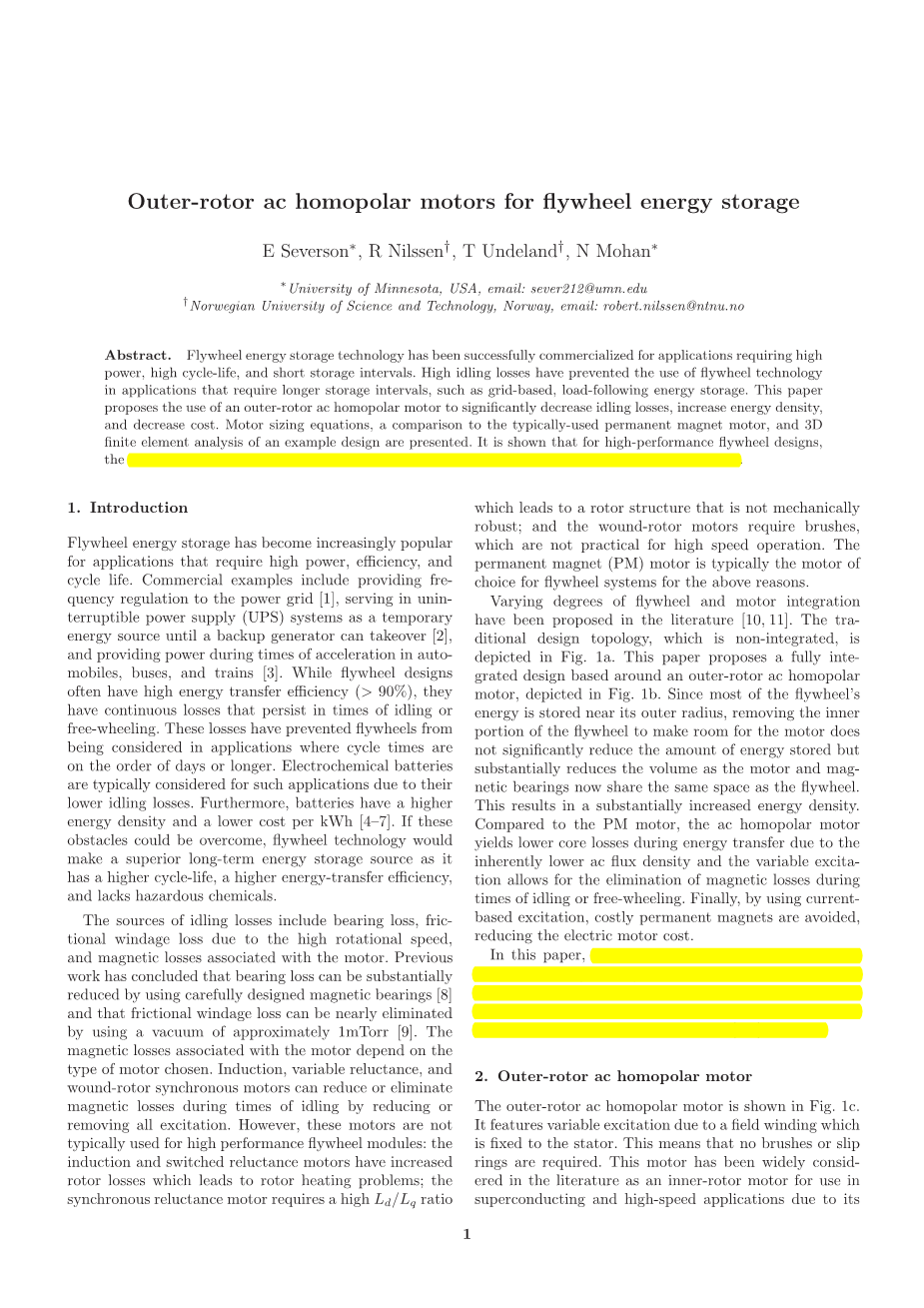

不同程度的飞轮和电机的集成已经在文献[10,11]中提出。非集成的传统设计拓扑结构如图1(a)所示。本文提出了一种基于外转子交流单极电机的集成拓扑结构,如图1(b)所示。由于大部分的飞轮能量存储在靠近它的外半径的范围内,因此移除一部分飞轮内部部分来腾出电机空间不会明显的减小存储的能量但是却能很大程度上减小空间体积,而电机与磁性轴承现在和飞轮有着相同的空间。这样可以使得能量密度有着实质性的增加。与永磁电机相比,考虑到在空载或者惯性滑行期间消除磁损,交流单极电机由于本身具有的较低的交流磁通密度以及可变的激励,在能量转变期间可以产生较低的铁损。最后,通过使用电流励磁,我们可以避免昂贵的永磁体,减小了电机的成本。

轴承系统

永磁电机

系统

轴承系统

安全壳及真空外壳

复合飞轮

在本文中,描述了外转子交流电机。给出了外转子交流电机在飞轮模块中的尺寸设计方程以及和永磁电机的对比。最后,给出了设计案例的三维有限元分析。

2.外转子交流单极电机

外转子交流单机电机如图1(c)所示。它由于将励磁绕组固定在定子上而具有可变励磁的特点。这意味着不需要电刷与滑环。这种电机由于其电流激励以及强度够大的转子机械结构,在超导和高速应用中作为内转子电机,并且该电机由于其并列排布的电极而不需要额外的励磁绕组安匝数来增加极数,可以作为高频发电机,因此该电机已经被广泛的被考虑到文献中。

图1(c)中所示的磁通路径既是径向的也是轴向的。气隙的磁通密度中的谐波成分可以通过改变转子的形状来控制,大多数的普通电机转子形状使得气隙中的轮廓为方波和倒置的正弦波。由于定子和转子叠片在轴向具有低的磁通渗透性,因此需要一个实心的钢材料定子轴以及转子套筒来提供轴向的磁通路

图1(a) 传统飞轮设计

外转子交流单极电机

系统

安全壳及真空外壳

轴承系统

系统

复合飞轮

图1(b) 提出的设计拓扑

钢材料定子轴

转子叠片

钢材料转子套层

固定的励磁绕组

磁通路径

定子叠片

图1(c)交流单极电机

径。定子叠片的内径和外径的差必须足够大来使得在到达定子轴之前磁通能均匀分配,否则在钢片中可能会产生涡流。已经有几种设计可以成功的使用实心转子以及在某些情况下,使用无槽定子,例

如文献[16,17]。

这种装置在任何方向上都只用到了封闭磁通路径的一半,这意味着在两个定子/转子部分气隙中,一个部分的磁通密度的方向总是朝向北而另一个方向总是朝向南。本文中,这两个部分被定义为“顶部”部分和“底部”部分。单极和基波气隙磁通密度在顶部和底部转子/定子部分可以用(1)的公式来描述。相对于传统的轴向磁通电机,只使用了一半的封闭磁通在任意方向都会很大程度上减小转矩密度以及铁损耗。后文中将会提到更多细节。

(1)

3.与永磁电机的对比

3.1 转矩密度

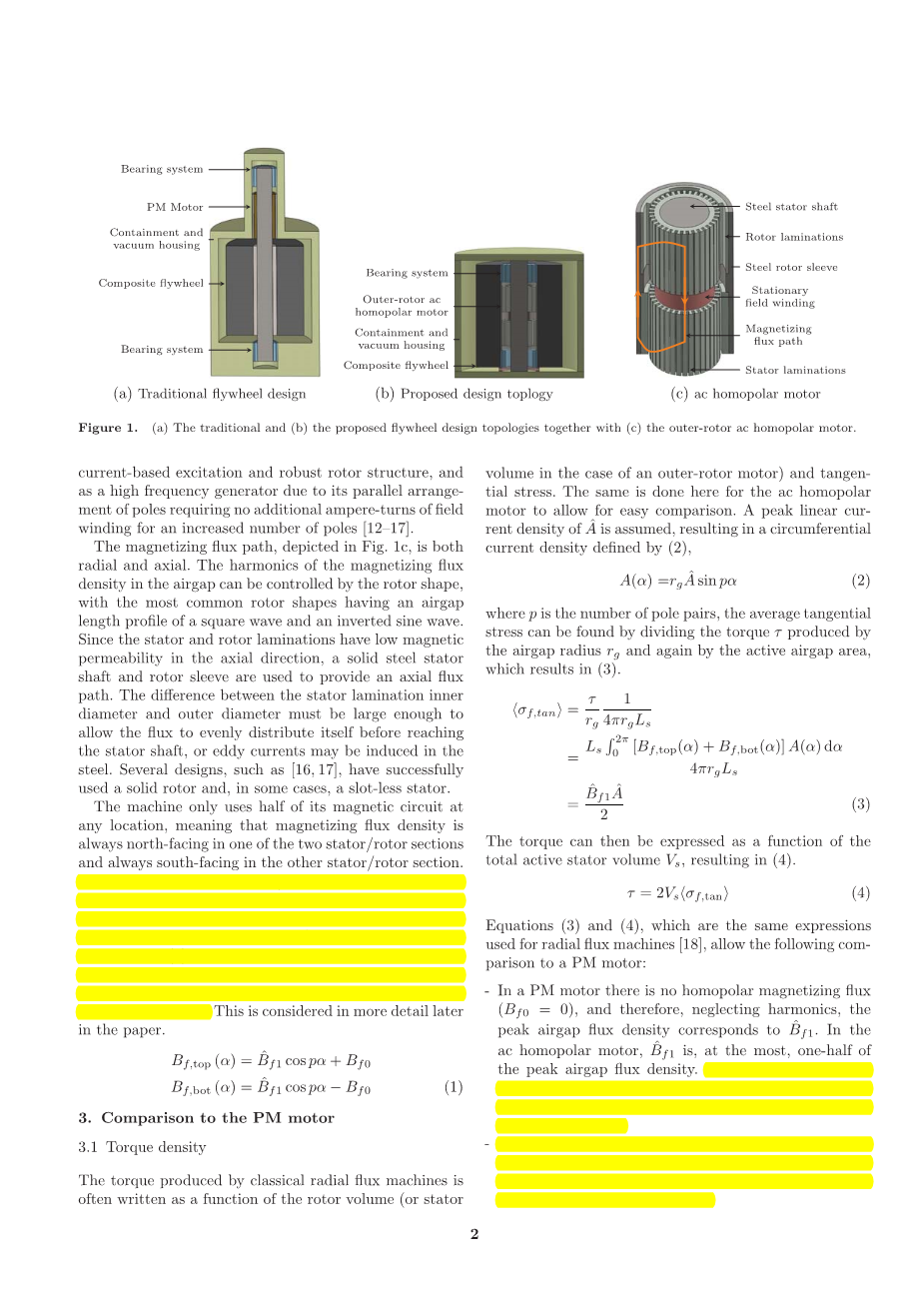

经典的径向磁通电机产生的转矩经常写成转子体积(或者在外转子电机中的定子体积)以及切向应力的函数。考虑到为了容易进行对比,在交流单极电机中也是如此。假设一个线性电流密度的峰值为,引起的圆周电流密度定义为(2)

(2)

其中p是电机的极对数,平均的切向应力可以通过产生的转矩除以气隙半径以及有效的空隙区域来得到,结果如公式(3)所示。

(3)

转矩可以用整个有效的定子体积的函数来表示,结果如公式(4)所示。

(4)

公式(3)以及(4)与文献[18]中的径向磁通电机的表达式相同,因此可以和永磁电机作以下的对比:

-在一个永磁电机中,没有单极磁通流过(),因此,忽略谐波的影响,气隙磁通密度的峰值对应为。在一个交流单极电机中,最大的时候为气隙磁通密度的一半。这意味着交流单极电机产生的转矩密度将会少于等效尺寸的磁化永磁电机的转矩密度的一半。

-交流单极电机中的有效的定子体积不包括励磁绕组跨过的区域。这将会进一步减小了交流单极电机中的可比较的转矩密度。

-在一个永磁电机中,(4)与有效的长度成线性比例,因为只有和长度有依赖关系。在交流单极电机中,增加有效长度而保持其他的参数不变会增加通过气隙的磁通,这意味着定子轴和转子套筒的横截面积也会增加。

-在一个永磁电机中,为了防止退磁,必须被限制在一个范围内。而交流单极电机中则不存在这种限制。

3.2 电机损耗

在一个飞轮系统的设计中,铁损耗的值是一个非常重要的设计参数。两种不同类型的电机之间的优越性的比较应该基于相同的磁损上。作一个简单的分析,在正弦变化的磁通密度下考虑著名的计算铁损耗的Steinmetz损耗方程(5)。

这个公式适用于钢片中的损耗,且具有合理的准确性,一般取的值接近2。注意是交流磁通密度的幅值(除去任何直流偏差)以及是它的频率

(5)

从(5)中可以看出对于一个永磁电机,如果要和交流单极电机有相同的铁耗,它的气隙磁通密度的幅值必须要减少到对应的交流单极电机的磁通密度幅值。根据公式(3),这将会减小永磁电机的转矩密度到一个接近交流单极电机的转矩密度值,这是交流单极电机的励磁绕组所占的空间造成的唯一不同之处。

在空载期间,没有产生转矩,永磁电机将会持续产生接近于输出转矩时产生的铁损。这是因为永磁体产生的励磁激励保持不变。相反,交流单极电机的激励是由励磁绕组的电流提供的,这意味着在空载期间,励磁电流可以除去,因此可以消除所有的铁耗。然而,在输出转矩期间,励磁绕组电流将会导致额外的欧姆损耗。取决于设计要求,这些欧姆损耗可以通过调整激励到效率最高点来补偿,即通过增加转子转速来减小励磁电流大小。

4.飞轮储能的机器尺寸方程

集成的飞轮和转子可以看作两个同心的空心旋转圆筒,内空心圆筒是交流单极电机转子,外空心圆筒是飞轮。交流单极电机转子可以根据最大的端部速度值的电机设计要求来制定尺寸,此速度值也用于限制转子套筒外径。飞轮尺寸由要求的储存容量,旋转速度以及单极转子的外径来决定。

简化设计的相应尺寸如下图2所示。这些方程将储存能量以及损耗参数作为输入,将提供的模块尺寸和额定功率作为输出。这种方法适用于存储能量和能量损失比额定功率更重要的长时间的飞轮储能场合下。这些方程忽略了漏磁通,而漏磁通在这个装置中的数值较大,因此假设有一个能无限穿透的铁轭。根据这些方程可以获得一个近似的机器尺寸和设计权衡。但是,更加精确的设计要求三维有限元建模。

4.1 飞轮尺寸

储存在飞轮中的总能量近似为储存在空心旋转圆筒中的能量,。为了获得最大的能量密度,选取最大的外径使得飞轮材料能够支持公式(6),以及长度被缩小以达到要求的存储容量。是飞轮材料的最大表面速度,是材料的质量密度以及是转子套筒的外径。

(6)

(7)

若没有使用全范围的调速,(7)中的能量E必须减小。一般的设计都会工作在调速范围的一半以上,这是在同时考虑了忽略充电状态而提供持续的能量的转矩密度和可用的能量的折中结果。

4.2 交流单极电机尺寸

交流单极电机中的两个定子/转子部分可以通过公式(4)以及基于转子套筒的最大端部速度的限制和基于磁通路径的限制来制定尺寸。通过气隙的磁通需要限制在定子轴以及转子套筒所能承受的数值内。出于机械以及磁性的原因,假设下列确定的长度:

- 转子槽和套筒间的长度

- 定子齿和定子轴间的长度

- 最小的气隙长度

另外,假设公式(3)中的和以及最大的气隙磁通密度,最大定子转轴磁通密度,最大转子套筒磁通密度都是在考虑损耗和材料饱和度的基础上选定的。综合考虑这些设计选择以及飞轮储存的能量的值,机器的尺寸选择可以用以下的途径得到。

单极磁通密度由磁通和磁通计算得到,如(8)所示。(9)中计

图2集成飞轮和外转子交流单极电机的横截面

算的是最小的气隙磁通密度,(10)中计算的是要求的励磁绕组安匝数,(11)中计算的是励磁绕组需要的轴向长度以及

(12)中计算的是最大的气隙长度。注意是励磁绕组的电流密度(包括任何填充因数),和是有效的气隙长度。

(8)

(9)

(10)

(11)

(12)

定子槽的深度是由线性电流密度峰值,绕组布局和槽的几何形状决定的。例如,双层绕组放置在矩形槽中,它的齿宽为,和有关的槽宽关系为,因此槽深定义为(13).此处的为定子槽数,为每相串联线圈数,为绕组的槽满系数以及为槽中的电流密度(包括任何的填充因数)。

(13)

经过定子轴,气隙和转子套筒的磁通必须相等,下列的尺寸方程可以用磁通以及气隙半径来表示:定子/转子部分的轴向长度(14),转子套筒的内径(15)以及转子套筒的外径(16)。

(14)

(15)

(16)

最后,机器的轴向长度和(7)中的飞轮轴向长度相结合,得到了公式(17),是为轴承系统预留的轴向长度。可以针对气隙半径求解这个公式,这也决定了剩余的尺寸参数。

(17)

对于高速场合下的设计,电机套筒的外径受限于材料的最大端部速度。这也限制了机器所能包含的磁通量,导致减小了定子/转子部分的最大长度以及转矩密度。在这种情况下,气隙半径可以直接通过转子套筒的外半径来求解,如式(18)所示。

(18)

机器的转矩能力可以从公式(4)中估算出来。飞轮模块的额定功率取决于电机在最低工作速度时的额定转矩,因为这是在整个速度范围内可以保持的最大功率。

5.示例设计

考虑表一中的设计规格。在图3中,在可用的能量固定在10kWh时,最大的旋转速度是可变的。估计的功率以及机器尺寸已经给出,假设飞轮模块工作速度变化为全速到半速。之后将最大旋转速度固定在24000rpm,改变可用能量。很明显的是,就能量密度而言,总是有一个最优的能量储存以及旋转速度组合。如果能量储存或者旋转速度超出最优点,转子套筒端部的最大速度会限制转子的直径以及使得机器设计难以利用可利用的轴向长度。当期望更大的功率时,永磁电机相对于交流单极电机有着更好的优势,因为它的轴向长度不依赖于转子的半径。

为了验证尺寸方程,最大功率密度的设计在图3中给出(24kRPM,10kWh),用三维有限元分析进行分析。铁钴合金的磁化数据被用于模拟实心钢转子套筒和定子轴[19],并且薄硅钢片被用于转子/定子叠片。所有的模拟都在Infolytica MagNet 软件中进行,建立的是3D静态非线性的1/4对称模型。建模如图4.a所示。

在满载和半载下的有限元分析结果如图4所示。为了获得要求的气隙磁通密度,励磁电流需要在尺寸方程计算结果的基础上增加30%;尺寸方程估算出的力矩结果比有限元分析得到的结果增加了大约1.2Nm。这

全文共9765字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2305]